干热除热原隧道的验证

干热除热原法是利用热破坏灭活细菌内毒素的主要方法,通常使用耐热材料,例如玻璃容器。干热除热原工艺的关键工艺参数是时间和温度。

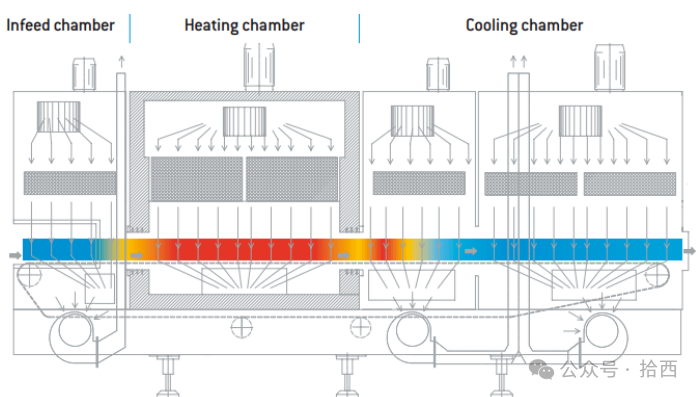

注射剂的生产要求产品无菌且不含热原。内毒素是医疗保健行业中最主要的热原。内毒素是与革兰氏阴性菌外膜相关的高分子量复合。除热原隧道通常用于在无菌灌装玻璃容器之前灭活热原,该隧道位于清洗步骤之后。这种隧道提供自动化的连续除热原过程,通常由三个区域组成:预热区,用于预热玻璃容器;高温区,容器在此暴露于所需温度并保持足够时间以达到预期的除热原效果;以及冷却区,容器在此恢复至室温,然后离开隧道进入灌装环境。

容器在隧道内的暴露时间取决于隧道的长度、温度和传送带/网带的速度。隧道除热原工艺的确认包括设备确认(安装确认IQ,以及运行确认OQ)和除热原工艺确认(PQ) 。以确保工艺能够提供预期的质量,并确认工艺的控制状态。本文采用生命周期方法,重点关注前两个阶段:工艺设计和工艺验证,为除热原隧道验证的标准化和科学方法提供建议。

Part.01隧道去热原工艺验证的生命周期方法

美国食品药品监督管理局 (FDA) 2011 年发布的题为《工艺验证:通用原则和实践》的指导文件推荐采用生命周期验证方法,其中指出“生命周期概念将产品和工艺开发、商业化生产工艺的确认以及在日常商业生产过程中保持工艺受控状态联系起来。”根据生命周期方法,验证可分为三个阶段:

第一阶段:流程设计

第二阶段:工艺验证

第三阶段:持续过程验证

第一阶段的主要交付成果包括:制定用户需求规范 (URS)、定义关键质量属性 (CQA) 和关键工艺参数 (CPP)、开发除热原工艺以及制定标准操作规程 (SOP)。第二阶段,通过执行安装确认 (IQ) 和运行确认 (OQ) 完成设备验证,并根据已批准的方案,在性能确认 (PQ) 过程中验证除热原工艺。第三阶段,持续监控该工艺,以确认预期结果和工艺的控制状态。

Part.02除热原工艺设计

在工艺设计阶段,用户需求规范(URS)中会定义除热原隧道的具体规格。运行规格包括根据生产需求确定的隧道每小时处理容器数、特定负载尺寸(例如,玻璃容器的类型、体积和尺寸)、温度范围和传送带/网带速度。

至于关键工艺参数(CPP),对于干热法而言,则是时间和温度。样品瓶由传送带驱动,依次通过三个区域。在高温区,干燥空气经热交换器加热至指定温度,从而加热样品瓶。样品瓶在隧道内的停留时间取决于隧道长度、温度和传送带速度。

除热原隧道的操作参数应设计为至少实现细菌内毒素三个对数单位的去除。除热原隧道热区的温度通常设定在 220°C 至 350°C 之间。 重要的是,所有待除热原的样品瓶都必须暴露在至少规定的温度下,且持续时间不少于设计阶段确定的时间。欧洲药典规定,对于玻璃器皿等材料,除热原时应使用至少 250°C 的干热,并持续至少 30 分钟。对于更高的温度,所需的除热原时间可能仅需几分钟。

与蒸汽灭菌的F0值类似, Fh值是衡量热输入的指标,用于计算在250°C干热条件下达到致死或内毒素破坏效果所需的时间(以分钟为单位)。对于除热原,最小z值设定为46.5°C。虽然全球主要药品监管法规均对除热原没有最低Fh值要求,但测定每个探头的Fh值有助于确保除热原过程的一致性和可重复性。

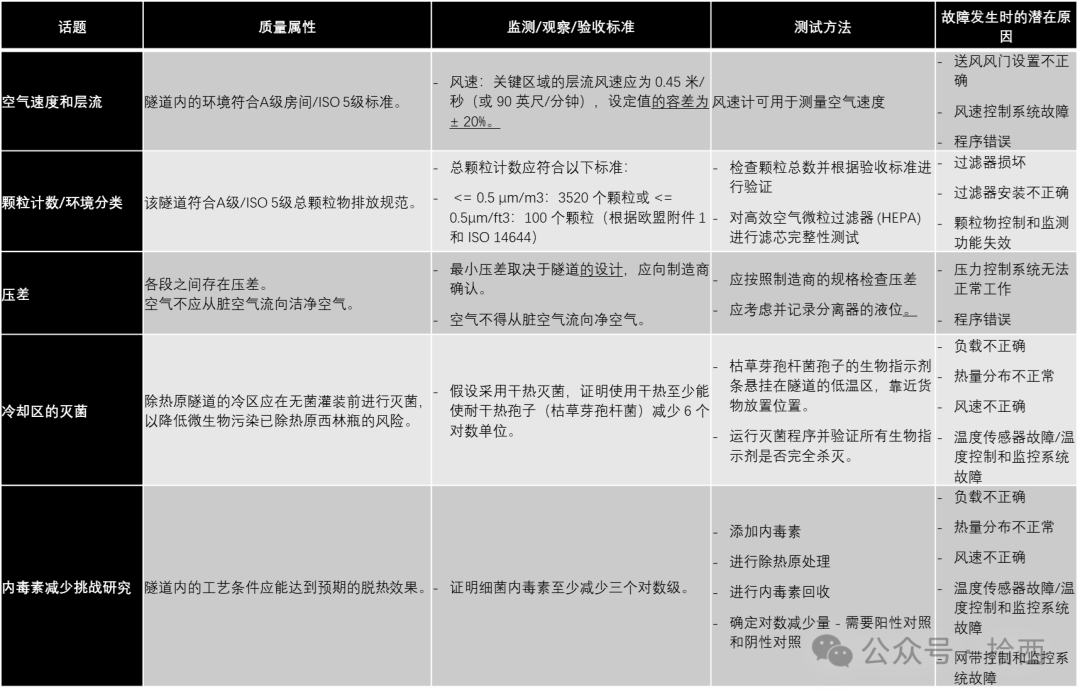

除热原隧道内的颗粒计数应与出口环境等级相符。运行验证应确认经高效空气过滤器(HEPA)过滤的无菌环境符合 ISO 5/A 级环境的规范。需要单向气流以确保始终为容器加热提供洁净空气。隧道各区域之间需要存在压差,以避免空气从脏空气流向洁净空气。最小压差取决于隧道的设计,因此应向制造商确认具体规范。

空腔和负载腔温度研究可作为工厂验收测试 (FAT) 的一部分进行,并在设备安装调试完毕后,作为现场验收测试 (SAT) 和/或安装确认/运行确认 (IQ/OQ) 的一部分重复进行。空腔温度分布研究对于确认空气平衡和热风供应能够提供均匀加热至关重要。在这些研究中,热电偶均匀分布在隧道内。隧道不同区域的温度差异取决于设计,因此预期差异可从制造商的规格中得出。负载腔热分布研究也用于评估负载对隧道热区热分布均匀性的影响。

负载内部的热分布会因负载质量、结构和其他参数而异。因此,需要进行热渗透研究,以确定负载中的“最坏情况”以及冷点。热渗透研究旨在确认负载在运行条件下的温度是否达到并维持在除热原温度。这些研究采用最坏情况运行条件(例如,提高传送带速度和降低温度设定点)。热渗透研究可以与负载温度分布研究同时进行。

“除热原停留时间”是指容器在隧道高温区停留的时间。停留时间可根据空腔和满载腔室的研究结果得出。

容器在高温区经过除热原所需时间后,会在冷区冷却至室温,然后进行无菌灌装。为了降低容器在通过冷区时受到微生物污染的风险,越来越多的声音,建议在每次灌装前对冷区进行灭菌。灭菌过程通常采用干热法,并应验证其至少能达到六个对数单位的细菌芽孢减少量。验证时,应使用耐干热的细菌芽孢作为生物指示剂,例如枯草芽孢杆菌(B. atrophaeous)芽孢。

Part.03除热原工艺验证

在第二阶段或工艺验证阶段,将对前一阶段设计的除热原工艺进行验证。设备验证通过完成安装确认 (IQ) 和运行确认 (OQ) 完成,而除热原工艺则根据已批准的方案在性能确认 (PQ) 阶段进行验证。在除热原隧道的 PQ 阶段,将进行内毒素去除挑战试验,以确认隧道在生产运行条件下能够实现至少三个对数单位的细菌内毒素去除率。这些试验通常包括接种细菌内毒素(例如,在待除热原的容器中接种 5000 个内毒素单位),并在将组件暴露于除热原隧道的设计条件下后验证内毒素的去除率。组件在隧道中的放置应与生产条件相符。可以采用超杀法,即在最不利条件下验证内毒素去除率是否大于三个对数单位,例如提高传送带速度和降低温度设定点。内毒素添加方法和回收率应在挑战试验之前设计和确定。回收率试验应使用与隧道内待除热原物质相同的载体。

下表分别列举了,除热原工艺设计和验证过程中的主要要点以及发生故障时的潜在根本原因,以及除热原隧道资质评价的考虑因素,供参考。

邵丽竹

何发

相关推荐

-

注射剂中热原的检测方法及控制策略

前文我们提到,细菌内毒素检测方法仅仅针对革兰氏阴性菌的脂多糖比较敏感,对革兰氏阴性菌以外的热原不够敏感,家兔法热原检测虽然可以针对所有能够引发机体发热的热原有反应,但它的灵敏度低、操作复杂、实验时间长等弊端,与此同时,细菌内毒素检测合格并不能代表热原检测合格,而我们的中药注射剂、生物制剂、血液制品、纳米脂质颗粒等采用细菌内毒素检查法均可能无法更好的评估热原反应,那么问题来了,针对这一类产品,有没有一种操作简单、灵敏度高的检测方法,让我们更加方便快捷来评估热原呢?下面我们针对热原检测的方法以及如何去除热原进行综述。

2024-04-28

-

商务信息港 产品推荐-2024制药业第二期

左右的温度排放到环境空气中,而不是像以前那样在 45℃~ 50℃之间。 大批量生产时更具经济性 ERS 的巨大节能潜力在大型生产设备中最为有效,因为这些设备每批次的空气流量相应较高。因此,高产量所节省的热能绝对值也更高。节能的同时也降低了生产成本——这一点对于大批量生产且销售价值相对较低的标准产品尤为重要。作为一种节能措施,ERS 在这方面更具经济性。 能源监测 在能源监控器的帮助下

2024-04-22

-

化学药品注射剂直接接触药品包材的除热原工艺及验证

为了保证化学药品注射剂的安全性,需加强对所用直接接触药品包材的热原的有效控制。通过对国内外相关法规及指南的汇总比较,结合审评工作实践,对包材除热原常用工艺及相关验证要求进行探讨。企业应基于包材类型及材料的性质,对除热原工艺进行研究和验证,证明其去除热原的能力满足要求。常见的玻璃包材除热原工艺为干热处理,常见的胶塞除热原工艺为冲洗除热原,塑料包材通常通过粒料内毒素控制、高温吹塑工艺及生产环境来保障细菌内毒素符合要求。在除热原验证中,应合理选择内毒素指示剂并制订除热原验证标准,标准通常为内毒素至少下降3个对数单位。

2024-04-18

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多