基于过程分析技术的中药智能制造融合路径与发展趋势

中医药高质量发展的持续推进,使得过程分析技术( PAT) 在实现生产工艺透明化中发挥着关键作用。通过探讨 PAT 在中药提取、浓缩、干燥等生产环节的实践应用,重点分析其与人工智能、数字孪生、区块链及连续制造等先进技术的融合路径,展现出多学科融合在构建智能质量管理体系中的发展前景。在关键技术不断突破的推动下,中药生产正加速向全生命周期智能化方向发展,未来有望形成闭环智能调控系统。

中医药作为我国传统医学的瑰宝,其现代化转型和产业化推进具有关键性作用。国家中医药管理局相继出台《关于促进数字中医药发展的若干意见》〔1〕和《关于提升中药质量促进中医药产业高质量发展的意见》〔2〕等重要文件,以推动中药全链条协同发展为目标,通过着重发展智能生产技术,建立规范质量管控体系,最终实现中药生产技术的突破性创新。

美国食品药品监督管理局( FDA) 在 2004 年首次提出过程分析技术( PAT) ,该技术是“质量源于设计”( QbD) 理念的重要支撑。PAT 通过持续追踪关键工艺参数( CPPs) 与关键质量属性( CQAs) ,对药品制造流程实施动态监控,保证产品品质的稳定与均一〔3〕。就全球制药产业而言,加速推进数字化转型是产业变革的重要引擎,PAT 也正由单一过程监测手段逐步向融合多领域技术方向发展,为建立现代化质量管理模式提供技术保障。国内中药行业PAT 的应用研究相对滞后,尽管在部分关键生产环节进行初步尝试,但仍面临诸多挑战,存在行业认知存在偏差、设备技术有待完善、跨学科人才储备不足,标准化建设进程缓慢等问题,阻碍 PAT 在我国中药生产中规模化应用〔4-5〕。

本文将系统归纳 PAT 在中药生产各环节的实践应用,分析其与人工智能、数字孪生、区块链及连续制造等先进技术的融合路径,探讨其未来发展趋势,为中药行业现代化转型提供思路。

Part1 PAT 概述

1.1PAT 的定义及驱动力分析

PAT 是一套设计、分析及控制生产过程的先进系统,通过在线监测原料与物料属性,控制工艺流程中的关键质量指标,确保最终产品质量〔6〕。2011 年,FDA 在其发布工艺指南中将 PAT 列为过程控制方法,并于 2015 年出台近红外分析方法指导原则草案。欧洲药品质量管理局( EDQM) 在 2014 年发布的适用于制剂工艺指南验证中,明确将 PAT 作为控制策略的手段,随后于 2018 年在欧洲药典论坛发布 PAT 草案,对其定义、测量方法以及数据分析方法进行简单介绍〔7〕。我国 PAT 初步实现从理论构想到产业落地的跨越,在化学制药〔8〕、生物制剂〔9〕及中药〔10〕等多个领域得到实践应用。2020 年版《中华人民共和国药典》新增拉曼光谱和近红外光谱的相关指导原则〔11〕,但其技术要点主要聚焦于物质定性与定量的规范化操作,仍缺乏 PAT 应用技术指南,这在客观上阻碍了PAT 在国内的实际应用。

随着人民生活水平不断提高,全民健康意识觉醒,药品消费者不再只满足疗效达标,更注重质量保障〔12〕。为实现高质量药品生产目标,各药企亟需改变传统质量控制模式,构建覆盖药品生产全生命周期的质量控制体系。国家药品监管部门本着“四个最严”要求,着重强调构建科学质量管理体系,不再仅凭成品检验来评估药品质量,日益强化对生产全过程监管〔13〕。药企在面临日趋激烈的竞争格局时,愈加重视以 QbD 理念推动制造过程持续改进〔14〕。在消费者需求、监管政策引导和药企自身质量追求的多重驱动下,PAT 成为推动医药行业实现智能制造的必经之路。

1.2PAT 的常用工具

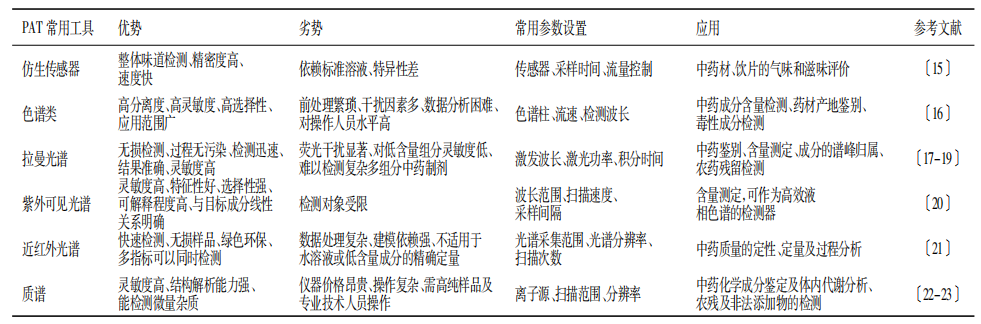

包括仿生传感器、近红外光谱、拉曼光谱、紫外-可见分光光度计以及质谱等。凭借其即时响应、非破坏性检测、高效分析等突出特点,在原材料鉴别、生产工艺监测、成品质量评估等多个环节中展现出独特优势。PAT 常用工具的优劣势如表 1〔15-23〕所示,研究者需综合考虑环境影响因素和检测目标性质等,科学配置各类检测工具。

表1 PAT 常用工具的优劣势

PAT: 过程分析技术

1.3PAT 在中药生产过程中的应用

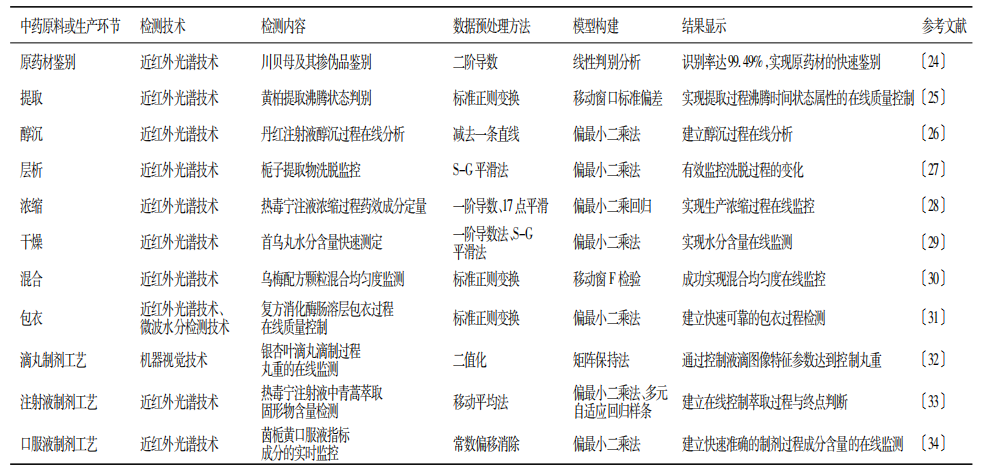

药物制剂的CQAs 包括成分含量均一性、含水率等参数,部分参数会直 接 影 响 药 品 临 床 安 全 性 与 批 次 稳 定 性。CPPs 是对产品质量特征具有影响的操作变量,例如反应体系的温度、酸碱度等。在 PAT 实施过程中,为了准确揭示 CQAs 和 CPPs 之间的量化关系,需借助在线监测装置获取实时数据,结合化学计量学方法构建数学模型,实现产品质量动态调整。PAT 凭借强大的实时动态监控能力,在面对成分复杂、工艺繁琐的中药生产体系时,能够提升对 CQAs 与 CPPs的识别精度。PAT 在中药生产过程中的具体应用如表 2〔24-34〕所示。

表 2 PAT 在中药生产环节中的应用

Part2 PAT 与先进技术的融合

在中药行业加速数字化转型的背景下,传统质量控制模式已难以满足新的生产需求。PAT 已从早期单一监测手段,逐步演变为多学科融合的质量控制技术。其与人工智能、数字孪生、区块链及连续制造等先进技术的融合,为打造闭环质量管理体系提供了可行路径〔3〕。

2.1PAT+人工智能

在传统药品生产模式下,质量管理多依赖操作人员经验以及成品抽检,这种方式导致各批次间质量缺乏稳定性,同时也限制了生产效率的提升〔5〕。依托对海量数据的高效处理,人工智能可为 PAT 提供强有力的智能化支持,二者协同发展,持续推进药企数字化生产〔35〕。在中药研发阶段,复方配伍筛选工作主要依赖专家经验,需要大量试验才能确定最佳组合。这种传统模式研发周期冗长、资源投入巨大,评估中药复杂多组分体系较为片面。人工智能技术的兴起,促进智能化配方筛选方法的发展,显著提升了研发效率。现代研究基于高通量合成平台,通过快速制备不同配比的微量样品,采用 PAT 获取其化学特征图谱和体外活性测试结果,结合深度学习网络( ANN) 、支持向量分类器( SVM) 等智能算法将二者测试结果融合,建立化学成分与药理活性之间的关系〔36〕。该方法能够模拟配方筛选过程,预测药效表现,从不同组合中智能识别优势配方,大幅降低实验成本,提高候选配方的成药性。Galkin 等〔37〕采用智能系统模拟中医配伍理论,构建虚拟筛选平台,最终得到具有抗衰老潜力的复方组合,经体内实验对复方进行验证,结果表明其具有良好的生物学效应和治疗价值。

在 PAT 运行过程中会产生大量高维光谱数据,这类数据包含物质结构信息与大量工艺特征参数,其复杂性对传统分析方法构成重大技术挑战。机器学习( ML) 与深度神经网络( DNN) 等先进算法通过数据建模方法,能够有效提取复杂光谱中的潜在规律,建立光谱特征与 CQAs 之间的关联模型,并实现复杂数据的降维处理。Rashedi 等〔38〕通过深度学习算法分析细胞培养体系的化学特征参数,成功开发出葡萄糖含量动态预测模型,依托该模型,系统可自主控制补料装置,向生物反应器中精确添加葡萄糖溶液,将营养物浓度维持在最优范围,最终形成自适应闭环调控系统,为中药生产领域的智能调控提供可借鉴的思路。

在复杂药品生产体系当中,单一 PAT 检测技术在复杂体系中存在局限,由于难以全面捕捉所有关键化学特征信息,信息获取的缺失会直接影响产品质量评估与稳定。数据融合技术通过多源检测技术的协同整合,实现多维信号综合分析与验证,从而提升药品质量监控的精准度〔39〕。人工智能通过结合多源 PAT 检测数据,深度挖掘药品样本的化学特征信息,实时监测药品生产过程中各工艺节点的动态变化,最终提升制药生产过程的可控性与稳定性〔40〕。在六味地黄丸质量评价研究中,Yan 等〔41〕整合紫外光谱指纹图谱和多波长融合指纹图谱,并通过偏最小二乘模型建立体外抗氧化活性和指纹图谱的相关性,对 26 批样品进行多维度的定性与定量分析,该研究从不同角度揭示了该复方制剂的内在质量属性,为药品质量评价体系提供技术参考。傅饶等〔42〕基于数据融合的概念,对丹参饮片进行产地溯源。以机器学习算法为模型基础,针对丹参的电子鼻和电子眼采集数据进行融合,与原有模式的区分相比,数据融合准确率提升至 94. 4% ,大幅降低误判风险,为中药质量控制新模式提供可靠依据。PAT 与人工智能的融合发展,为传统制药模式中的关键问题提供新的解决思路,这不仅有助于提升药品生产的智能化水平,也为药企数字化转型注入动力。

2.2PAT+数字孪生

PAT 通过在线获取温度、压力、光谱特征等多源信息,为数字孪生平台提供时效性强、准确性高的数据支撑,确保数字模型能够真实反映实际生产系统动态变化。数字孪生依托中药生产中提取、浓缩和干燥等关键环节的实时数据,构建动态化工艺模型,实现对中药的工艺数字模拟和生产趋势预测。这种虚拟与现实相结合的智能系统,有助于增强中药生产过程的调控水平〔43〕。在中药提取工艺中,PAT 驱动数字孪生模型实时模拟浓度变化趋势,动态调节提取时间和温度,实现提取终点的精准判断。苗坤宏〔44〕通过搭建甘草提取过程中的自动控制单元模块,最终确定最佳导热介质温度以及沸腾状态的判断,建立基于数字孪生的中药提取过程动态预测控制系统,在“虚实结合”中完成对微沸状态的准确控制。在干燥过程中,数字孪生则通过模型预测颗粒水分变化,辅助实现干燥终点精确控制。于洋等〔45〕通过对中药丸剂滚筒干燥设备进行数字建模,按实际尺寸建立等比例数字孪生模型。分析发现,改造前热气流主要沿滚筒外壁流出,难以进入内部,影响干燥效果;改造后加装挡板,引导气流进入滚筒内,提高换热效率和设备性能,有效验证了数字孪生对设备结构的优化。PAT 与数字孪生打造虚拟试验平台,为中药工艺开发、工厂迁移及质量一致性评估提供技术支持,有效降低试错成本,缩短研发周期。

2.3PAT+区块链

PAT 结合区块链技术,为药品全生命周期体系的构建提供了重要技术支撑。PAT凭借对生产过程实时检测手段,精确获取相应的CQAs 和 CPPs。但若缺少可靠的数据治理体系,大量监测数据可能呈现信息碎片化,在面临数据风险的同时也难以进行有效核查〔46〕。区块链具有去中心化、不可篡改及可追溯等特征,能够为 PAT 的数据获取提供保障方案。该技术将种植信息、加工信息、生产信息、经营信息存储于平台中,通过网络实现信息的传递和共享,构建完整的药品质量追溯体系〔47〕。药材质量是药品疗效的基础,也是 PAT 开展实时监控的重要前提。王伟等〔48〕提出在可信区块链技术的基础上,构建中药材溯源平台,为中药材的种植、加工、养护等全环节质量控制奠定基础。该平台于 2022 年上线,覆盖中药材生产基地、生产加工企业、医疗机构与物流企业等平台,追溯中药材产品 23 种,实现了机构间追溯数据共享,形成可信数据的监管体系,同时为患者提供公开透明的中药材饮片追溯、饮片煎煮、配送等信息。区块链还可嵌入预设的质量控制规则,对 PAT 采集的数据进行自动校验,智能识别潜在风险。当实际参数超出预警范围,系统会立即发出警报,记录异常处理过程,从而提升质量监管的可追溯性。PAT 与区块链的技术融合,以提升生产流程的透明度为目标,为中药质量一致性评估提供创新技术路径。

2.4PAT+连续制造

连续制造以提高生产效率、缩短制造周期为目标,采取整合分散生产环节的措施,构建高度自动化与协同运行的流水线模式,最终有效减少因人为操作带来的质量波动。在药品生产过程中,前期工艺参数的微小偏离,可能会对后续单元操作产生影响,最终导致整批产品质量超出预设标准范围,给现有质量控制带来新的挑战〔49〕。药企使用 PAT 能够动态掌握生产状态并精确调控,保障产品质量稳定,推动工艺优化并深入实施持续改进〔50〕。国外已有 9 种药物实现了连续化生产,国内暂没有中药企业采用完整连续化生产线,但部分企业通过改进现有工艺与设备,实现了单元内连续化或相邻单元间的连续化。关志宇等〔51〕指出在 PAT 日益成熟以及监管法律体系不断完善的情况下,中药企业需根据自身特性设计连续化生产工艺,切不可盲目照搬化学药品的生产技术。PAT 能够为连续制造提供实时监测与智能化调节,而连续制造则为 PAT 的数据获取、模型构建创造稳定的运行条件。二者协同发展为中药制造的现代化转型提供重要技术支撑。

Part3 PAT 面临的挑战

3.1认知层面不足

部分制药企业对 PAT 的认知仍停留在设备层面,未充分发挥其在质量管理体系中的作用。受此影响,该技术应用多停留在数据采集与展示层面,未能深入挖掘在工艺建模与质量控制等方面的潜力。药企依赖终端检测思维,导致技术人员对现代化质量管理理念认知不足,对 CQAs与 CPPs 的内在关联掌握有限。这种认知水平不足,使得生产环节对关键控制点的识别不够精准,从而难以形成科学的执行方案〔3〕。全面提升行业人员对 PAT 认知的理解,是推动该技术在药品生产体系中落地的前提。

3.2技术装备限制

企业在初期投入方面资金需求较大,其主要原因为 PAT 所需核心检测设备高度依赖国外进口,采购与维护成本居高不下,导致后续设备维护等费用负担加重,对于资金有限的中小型企业而言,采用 PAT 技术往往面临较大的经济门槛〔52〕。在实际药品生产环境中,高温、高湿及粉尘环境会影响检测设备的性能表现,部分高精度仪器难以在此类恶劣环境下保持稳定运行,传感器也常因污染物干扰而产生信号波动,此类环境因素的干扰最终会导致检测结果不稳定〔53〕。

3.3标准评价体系缺失

中药生产环节多、因素复杂,各环节均可影响制剂稳定性,这导致企业在应用过程中难以选择最佳方法,缺乏统一的过程控制标准。目前,国内 PAT 体系仍处于初步尝试阶段,尚未建立统一国家规范标准。尽管部分企业已率先开展 PAT 试点,但在药品注册审评和 GMP 认证等核心监管环节中,监管机构仍以传统检验结果为依据,缺乏科学评价体系〔54〕。

3.4复合型人才缺乏

PAT 的快速发展对跨专业能力人才提出更高要求,传统中药学人才培养方案已无法满足中药智能制造的发展需求。高校存在课程体系不完善、跨学科融合不足、实践教学基地智能化水平有待提高等情况,导致其课程内容与现代医药工业生产实际脱节。企业要求从业人员不仅需熟练运用近红外光谱等工具,也应具备大数据分析与智能算法等综合能力。这种人才供给与需求之间的失衡,使得具备 PAT 技能的复合型人才日益匮乏〔55〕。

Part6 总结与展望

PAT 通过与先进技术的深度融合,推动药品生产实现数字化质量管控。在 PAT 推广应用过程中,仍面临行业认知不足、关键设备限制、标准规范体系不健全以及复合型技术人才缺失等挑战,导致其应用场景受到限制。针对上述挑战,企业应系统组织对国内外 PAT 应用指南与典型案例的学习,强化工艺机制与质量传递规律的认知,全面提升相关人员的技术实施能力。相关质量监管部门可牵头组建 PAT 技术联合小组,依托试点企业或项目加速建立统一质量标准,提升 PAT 在制药企业内的推广应用速度。对于 PAT 在新药注册及上市后监管的审评规范,该技术小组也需持续开展研究,确保消除各企业在应用先进制药技术中的审评障碍〔3〕。为确保 PAT 复合型人才的供给与需求平衡,高校需设立课程交叉体系、组建跨学科专业师资队伍、加大实践教学平台支持、积极开展校企合作等,培养具备创新能力和实践能力的人才队伍。企业方面,可增设企业专家导师、设立校企合作专项基金、针对性开展技能培训等,有效提升从业人员对 PAT 的实际应用水平〔55〕。

未来,PAT 在中药生产中的应用将实现多元化融合与智能化同步发展的趋势。通过加强高校、科研院所与企业的深度协作,PAT 人才培养机制将持续优化,最终构建高质量人才供给体系。随着 PAT标准化体系的逐步完善,未来将定制出更具中药特色的技术实施指南,推动该技术在中药生产领域的规模化落地。依托 PAT 与先进技术的融合发展,中药生产将构建起贯穿全生命周期的质量控制体系。

利益冲突: 所有作者均声明无利益冲突。

参考文献

[1]国家中医药管理局,国家数据局. 关于促进数字中医药发展的若干意见〔EB/OL〕. ( 2024-07-19) 〔2025-04-20〕. https: / /www.gov. cn/zhengce/zhengceku/202408/content_6968519. htm.

[2]国务院办公厅. 关于提升中药质量促进中医药产业高质量发展的意见〔EB/OL〕.( 2025 03-20) 〔2025-04-20〕.https: / /www. gov. cn /zhengce /content /202503 /content _7014716. htm.

[3]熊皓舒,张嫱,章顺楠,等. 中药制药过程分析技术方法学研究与应用进展〔J〕. 中国中药志,2023,48( 1) : 22-29.

[4]陈伟,张桂阳,王玥梅,等. 中药智能制造绿色智能单元设备的优化管控策略〔J/OL〕. 中国实验方剂学杂志,1-13〔2025-07-19〕.

[5]王子千,李远辉,王学成,等. 中药固体制剂大品种智能制造过程现状、问题与发展趋势分析〔J〕. 中国中药杂志,2024,49( 20) : 5674-5680.

[6]Food and Drug Administration. Guidance for Industry PAT-A Framework for Innovative Pharmaceutical Development,Manufacturing,and Quality Assurance〔EB/OL〕. ( 2022-02-14)〔2025-04-20〕. https: / /www. fda. gov /media /71012 /download.

[7]陈丹,符伟良,陈勇,等. 过程分析技术在中药生产中的应用〔J〕. 中国药品标准,2023,24( 4) : 356-367.

[8]吴洋,于海晨,刘涛等. 实时监测流化床干燥过程的近红外光谱标定建模方法〔J〕. 控制工程,2024,31( 12) : 2159-2166.

[9]周光正,王学重. 基于 PAT 技术的动物细胞培养在线检测研究进展〔J〕. 化工进展,2024,43( 11) : 6356-6371.

[10]王馨,徐冰,徐翔,等. 中药质量源于设计方法和应用: 过程分析技术〔J〕. 世界中医药,2018,13( 03) : 527-534.

[11]国家药典委员会. 中华人民共和国药典. 四部〔M〕. 北京: 中国医药科技出版社,2020: 486.

[12]王燕波. 基于消费者需求的药品信息追溯体系完善研究〔D〕. 华中师范大学,2021.

[13]慕莉. 多方协同视域下食品药品监管中的问题及改进策略〔J〕. 现代食品,2025( 8) : 101-103.

[14]丁水涵,王东凯. 质量源于设计在药物制剂设计中的应用〔J〕. 中国药剂学杂志( 网络版) ,2024,22( 3) : 83-89.

[15]宁滢,文有青,李正,等. 基于物质基础的中药味道评价技术研究进展〔J〕. 中成药,2024,46( 7) : 2315-2320.

[16]王浩亮,李文圣,刘位杰. 现代色谱技术在中药质量控制中的应用〔J〕. 张江科技评论,2024( 10) : 117-119.

[17]张炜烨,卓雪群,冉茂花,等. 拉曼光谱法在中药分析中的主要应用研究进展〔J〕. 药物分析杂志,2023,43( 4) :543-549.

[18]王晓玲,王子明,付艺萱,等. 现代仪器方法在中药分析检测中的应用进展〔J〕. 西南民族大学学报( 自然科学版) ,2022,48( 2) : 156-165.

[19]Chen DD,Xie XF,Ao H,et al. Raman spectroscopy in quality control of Chinese herbal medicine〔J〕. J Chin Med Assoc,2017,80( 5) : 288-296.

[20]李文龙. 紫外-可见( UV-Vis) 光谱法在中药质量控制中的应用〔J〕. 中国民族民间医药,2018,27 ( 22) : 47 -50.

[21]武艳菲,徐慧,王恺怡,等. 融入近红外中药制造测量技术的软件研制与智能制造平台研究〔J〕. 中国中药杂志,2025,50( 9) : 2324-2333.

[22]陈竑瑞,陈昳冰,解天,等. 质谱仪在中药研究中的应用现状和趋势〔J〕. 天津中医药,2024,41( 8) : 1069-1074.

[23]Liao GQ,Tang HM,Yu YD,et al. Mass spectrometry-based metabolomic as a powerful tool to unravel the component and mechanism in TCM〔J〕. Chin Med,2025,20( 1) : 62.

[24]范林宏,何林,谭超群,等. 基于便携式近红外光谱技术快速检测川贝母掺伪问题〔J〕. 中国实验方剂学杂志,2022,28( 3) : 131-138.

[25]曾敬其,张静,张芳语,等. 中药大品种制造关键质量属性表征: 沸腾时间状态属性的提取过程在线 NIR 质量控制研究〔J〕. 中国中药杂志,2021,46( 7) : 1644-1650.

[26]张艳,吴永江,吴春艳,等. 近红外在线检测丹红注射液醇沉过程中多指标成分的含量变化〔J〕. 中国现代应用药学,2015,32( 1) : 67-72.

[27]李建宇,徐冰,张毅,等. 近红外光谱用于大孔树脂纯化·1014· 天津药学Tianjin Pharmacy 2025 年 8 月 第 37 卷 第 8 期August 2025 Vol. 37 No. 8栀子提取物放大过程的监测研究〔J〕. 中国中药杂志,2016,41( 3) : 421-426.

[28]王永香,郑伟然,米慧娟,等. 热毒宁注射液青蒿金银花浓缩过程近红外快速定量检测方法的建立〔J〕. 中草药,2017,48( 1) : 102-108.

[29]龚雪,贾灿潮,赖秀娣,等. 近红外光谱技术快速测定首乌丸水分含量〔J〕. 广东药科大学学报,2017,33( 1) : 61-64.

[30]杨婵,徐冰,张志强,等. 基于移动窗 F 检验法的中药配方颗粒混合均匀度近红外分析研究〔J〕. 中国中药杂志,2016,41( 19) : 3557-3562.

[31]程妍,梅魏鹏,顾峥嵘,等. 在线检测复方消化酶胶囊肠溶层包衣过程〔J〕. 中国药物经济学,2023,18( 6) : 96 - 101.

[32]金斌杰. 基于机器视觉的中药滴丸过程控制方法研究与应用〔D〕. 浙江大学,2021.

[33]童枫,徐芳芳,闫逸伦,等. 热毒宁注射液金银花和青蒿( 金青) 萃取过程中固形物含量近红外光谱在线监测模型的建立及萃取终点判断研究〔J〕. 中草药,2024,55 ( 19) : 6555-6565.

[34]张叶霞,严国俊,徐佳颜,等. 茵栀黄口服液提取过程的近红外光谱在线监测模型和含量测定〔J〕. 中药材,2015,38( 12) : 2616-2618.

[35]Yafout M,Ousaid A,Akrim J,et al. Integrating artificial intelligence with process analytical technology for real time pharmaceutical process monitoring: a comprehensive review〔J〕.Asian J Res Med Pharm Sci,2025,14( 3) : 139-151.

[36]Santos GR,Chiari LP,da Silva AP,et al. A partial least squares and artificial neural network study for a series of arylpiperazines as antidepressant agents〔J〕. J Mol Model, 2021,27( 10) : 297.

[37]Galkin F,Ren F,Zhavoronkov A,et al. LLMs and AI life models for traditional Chinese medicine-derived geroprotector formulation〔J〕. Aging Dis,2025,16( 4) : 1170-1172.

[38]Rashedi M,Demers M,Khodabandehlou H,et al. Continuous glucose feedback control using Raman spectroscopy and deep learning models for biopharmaceutical processes〔J〕. Biotechnol Prog,2025,41( 5) : e70020.

[39]赵倩,缪培琪,李小莉,等. 数据融合技术在中药分析领域中的应用进展〔J〕. 中草药,2023,54( 11) : 3706-3714.

[40]Casian T,Nagy B,Kovács B,et al. Challenges and opportunities of implementing data fusion in process analytical technology: a review〔J〕. Molecules,2022,27( 15) : 4846.

[41]Yan B,Sun G. Monitoring quality consistency of Liuwei Dihuang pill by integrating the ultraviolet spectroscopic fingerprint,a multi-wavelength fusion fingerprint method,and antioxidant activities〔J〕. J Sep Sci,2018,41( 6) : 1182-1191.

[42]傅饶,史亚博,李铭轩,等. 基于多源数据融合的丹参饮片产地溯源研究〔J〕. 南京中医药大学学报,2024,40 ( 12) : 1414-1423.

[43]Chen Y,Yang O,Sampat C,et al. Digital twins in pharmaceutical and biopharmaceutical manufacturing: a literature review〔J〕. Processes,2020,8( 9) : 1088.

[44]苗坤宏. 基于数字孪生的中药提取过程动态预测控制〔D〕. 天津中医药大学,2023. 45

[45]于洋,苗坤宏,李正. 基于数字孪生的中药智能制药关键技术〔J〕. 中国中药杂志,2021,46( 9) : 2350-2355.

[46]Mishra R,Ramesh D,Mohammad N,et al. Blockchain enabled secure pharmaceutical supply chain framework with traceability: an efficient searchable pharmachain approach 〔J〕. Clust Comput,2024,27( 10) : 1-15.

[47]龚文洁,施明毅,陶雪,等. 区块链技术在中药溯源中的应用发展〔J〕. 成都中医药大学学报,2022,45( 4) : 101-105.

[48]王伟,占伟江,朱欣欣. 基于可信区块链的中药材追溯平台建设与应用〔J〕. 中国卫生信息管理杂志,2023,20 ( 3) : 346-351.

[49]牟娜,李香玉,黄哲. 中药应用连续制造技术的现状研究及对策建议〔J〕. 中成药,2024,46( 9) : 3194-3196.

[50]邹文博,周桂勤,罗苏秦,等. 过程分析技术在制药连续制造的质量控制 策 略〔J〕. 中 国 新 药 杂 志,2021,30 ( 10) : 937-946.

[51]关志宇,刘星宇,姜晟,等. 中药连续化生产的必要性与可行性探讨〔J〕. 中草药,2022,53( 12) : 3573-3580.

[52]秦昆明,李伟东,张金连,等. 中药制药装备产业现状与发展战略研究〔J〕. 世界科学技术-中医药现代化,2019,21( 12) : 2671-2677.

[53]谢升谷,黄艳,孙逍,等. 过程分析技术的相关法规与工具在制药行业中的应用进展〔J〕. 中国药学杂志,2022,57( 19) : 1589-1595.

[54]吴志生,杨书洁,杨怡琴,等. 数字中药药剂学的现状与发展趋势分析〔J〕. 中国中药杂志,2024,49( 2) : 285-293.

[55]戚武振,王石峰,徐冰. 新工科背景下中药学交叉创新人才培养模式探索〔J〕. 卫生职业教育,2025,43( 8) : 1-4.

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多