中药颗粒剂生产中的现代化工艺改造

中药颗粒剂作为中药现代化的重要剂型,在临床应用中展现出显著优势。然而,传统生产工艺在效率、能耗及质量稳定性等方面存在瓶颈。本文基于制药工程领域技术发展,系统剖析中药颗粒剂传统生产工艺的流程与缺陷,从超临界流体萃取、膜分离技术等新技术应用,自动化生产线与智能控制系统等新设备引入,以及工艺参数优化、新型辅料选用等维度,构建现代化工艺改造策略。结合典型企业改造案例,评估工艺革新在生产效率、质量控制及绿色生产等方面的实施效果,为中药颗粒剂产业向高端化、智能化转型提供理论与实践参考。

Part1 引言

1.1 研究背景与意义

在“健康中国2030”战略推动下,中医药产业迎来政策红利期。2023年《“十四五”中医药发展规划》明确提出“推动中药产业高质量发展”,将中药颗粒剂列为重点发展剂型[1]。据《中国中药行业市场前瞻与投资战略规划分析报告》显示,2024年我国中药颗粒剂市场规模已突破800亿元,年复合增长率达12.3%,成为中药口服制剂中增长最快的品类[2]。相较于传统汤剂,中药颗粒剂具有剂量精准、服用便捷、保质期长等优势,但其生产工艺仍面临提取效率低、能耗高、有效成分损失严重等问题。以黄芪颗粒生产为例,传统煎煮法的黄芪甲苷提取率仅为0.82%,而现代化工艺可提升至1.56%[3]。因此,推进生产工艺的现代化改造,对提升中药颗粒剂临床疗效、推动中药产业国际化具有重要战略意义。

1.2 中药颗粒剂简介

中药颗粒剂是将中药材提取物与适宜辅料混合,经制粒干燥而成的颗粒状制剂,可直接冲服。按溶解特性分为水溶性颗粒、酒溶性颗粒及混悬性颗粒;按功效类型可分为解表类、补益类、清热类等。与传统汤剂相比,其优势在于:通过工业化生产实现剂量标准化,解决了汤剂“一锅一效”的质量波动问题;采用密封包装延长保质期,突破汤剂“现煎现服”的限制;服用量仅为传统汤剂的1/5~1/3,显著提升患者依从性[4]。但传统工艺下,部分颗粒剂存在吸湿性强、溶化性差等缺陷,如某品牌板蓝根颗粒在湿度>60%环境下易结块,需通过工艺改造优化。

1.3 国内外研究现状

国际方面,日本汉方颗粒剂产业已实现高度自动化,其津村药业采用逆流提取-薄膜浓缩-喷雾干燥一体化设备,生产周期较传统工艺缩短40%[5]。韩国在高丽参颗粒剂生产中应用超高压提取技术,皂苷类成分得率提升30%以上[6]。国内研究始于20世纪80年代,近年来在提取技术创新方面取得突破:天津中医药大学研发的“动态温浸提取技术”应用于银翘解毒颗粒生产,绿原酸提取率提高22%[7];江苏某药企引入智能控制系统,使颗粒剂溶化性合格率从85%提升至98%[8]。但整体而言,我国中药颗粒剂生产仍存在“重提取、轻精制”“重设备、轻控制”的现象,在智能化程度和绿色生产方面与国际先进水平存在差距。

1.4 研究内容与方法

本文以中药颗粒剂生产工艺现代化改造为核心,聚焦以下内容:(1)传统工艺的全流程解析与缺陷诊断;(2)新技术、新设备的工程化应用路径;(3)典型企业改造案例的实证分析。

Part2 中药颗粒剂生产的传统工艺剖析

2.1传统工艺的流程详解

2.1.1药材前处理

传统前处理包括人工挑选、清水清洗、炒制/蒸煮等炮制步骤。以当归为例,需经挑选去除杂质,清水浸润8~12 h至“药透心”,再切片干燥。该过程存在两大问题:一是人工挑选效率低,某企业500 kg当归前处理需8名工人耗时4 h;二是浸润过程中水溶性成分流失严重,阿魏酸损失率可达15%~20%[9]。

2.1.2提取

煎煮法是最常用的提取方法,如六味地黄丸颗粒的传统提取工艺为:药材加水浸泡30 min,武火煮沸后文火煎煮2 h,共提取3次。该方法虽操作简便,但存在提取时间长、能耗高的缺陷。以黄连提取为例,传统煎煮法的小檗碱提取率为1.2%,而超声辅助提取法可达到1.8%[10]。

2.1.3浓缩

常压浓缩是传统工艺的主要浓缩方式,在敞口容器中加热蒸发溶剂。以黄芪提取液浓缩为例,在80℃常压下浓缩至相对密度1.25(50℃测)需6~8 h,期间黄芪甲苷因高温降解损失约12%[11]。减压浓缩虽能降低温度,但设备效率低,某企业2 000 L提取液减压浓缩需12 h以上。

2.1.4干燥

传统烘干法采用热风循环干燥箱,如板蓝根浸膏干燥条件为60℃、干燥10 h,干燥后浸膏含水量仍达8%~10%,且色泽加深,绿原酸损失率约15%[12]。喷雾干燥虽效率较高,但传统设备雾化均匀性差,某品牌三七颗粒采用传统喷雾干燥,颗粒粒径分布在20~200μm,导致溶化性不稳定。

2.1.5制粒

挤出制粒是传统工艺的主流方法,如牛黄解毒颗粒的制粒工艺为:浸膏与淀粉按1:1.5混合,过14目筛制粒,60℃干燥。该方法存在颗粒硬度高、溶化性差的问题,实测某产品溶化时间达12 min,远超药典规定的5 min标准[13]。

2.1.6包装

传统包装采用人工称量+复合膜包装,某企业的板蓝根颗粒包装线每小时仅能完成500袋包装,且装量差异率达±5%,高于自动化包装线的±2%标准[14]。

2.2 传统工艺存在的问题

●生产效率低下:从药材投入到成品产出,传统工艺周期长达72~96 h,而现代化工艺可缩短至24~36 h。某企业改造前月产能为50万袋,改造后提升至120万袋。

●能源消耗严重:传统煎煮法每吨药材提取需消耗蒸汽8~10 t,而现代多能提取罐可降至5~6 t[15]。烘干工序能耗占整个生产过程的35%-40%,远高于喷雾干燥的20%~25%。

●质量稳定性差:受人工操作影响,传统工艺的中间产品合格率波动达10%~15%,如某批次银翘解毒颗粒的绿原酸含量较平均水平偏低18%[16]。

●有效成分损失大:高温浓缩过程中,热敏性成分如挥发油、苷类物质损失严重。薄荷脑在传统浓缩中的保留率不足50%,而采用低温膜浓缩可提升至85%以上[17]。

2.3传统工艺案例分析

以某中型中药企业的藿香正气颗粒生产为例,其传统工艺存在典型问题:提取阶段采用敞口不锈钢锅煎煮,每次提取400 kg药材需耗时3 h,提取3次共消耗蒸汽12 t;浓缩阶段在常压下80℃浓缩,浸膏相对密度达1.30需8小时,期间藿香挥发油损失约60%;制粒采用摇摆式制粒机,颗粒粒径分布不均,20目以下颗粒占比达30%,导致溶化性不合格率为12%。该企业2022年因质量问题召回产品3次,直接经济损失约150万元。

Part3 中药颗粒剂生产的现代化工艺改造策略

3.1新技术的应用

3.1.1超临界流体萃取技术

超临界CO2萃取技术在挥发油类成分提取中优势显著。其原理是利用CO2在超临界状态(临界温度31.1℃,临界压力7.38 MPa)下兼具液体溶解能力和气体扩散系数的特性,实现成分高效提取。以薄荷脑提取为例,超临界萃取条件为:压力15 MPa,温度35℃,CO2流量20 L/h,萃取2 h,薄荷脑得率达92.3%,较传统水蒸气蒸馏法(得率75.6%)提升22%[18]。某企业将该技术应用于藿香正气颗粒生产,挥发油保留率从50%提升至88%,产品气味纯正度显著改善。

3.1.2膜分离技术

超滤与反渗透膜技术在提取液纯化中效果显著。以黄芪颗粒生产为例,采用截留分子量5 000 Da的聚砜超滤膜,在0.15 MPa压力、30℃条件下处理提取液,可有效去除蛋白质、鞣质等大分子杂质,黄芪甲苷纯度从传统方法的3.2%提升至5.8%,同时缩短浓缩时间40%[19]。某上市公司引入膜分离集成系统后,其丹参颗粒的丹酚酸B含量稳定性RSD由12.5%降至4.3%。

3.1.3多能提取技术

多能提取罐通过优化提取流程提升效率。该设备采用动态提取方式,可实现“逆流提取+强制循环”,如在三七颗粒提取中,采用10倍量70%乙醇,80℃提取2次,每次1.5 h,三七皂苷R1+人参皂苷Rg1+Rb1总提取率达91.2%,较传统煎煮法(提取率78.5%)提高16.2%[20]。同时,该设备配备挥发性成分回收装置,使挥发油回收率提升至90%以上。

3.1.4低温浓缩干燥技术

真空薄膜浓缩与喷雾干燥联用技术解决热敏性成分损失问题。某企业在金银花颗粒生产中,采用真空度-0.08 MPa、温度50℃的薄膜浓缩,将浸膏浓缩至相对密度1.15,再经进风温度180℃、出风温度80℃的喷雾干燥,绿原酸保留率达89.5%,较传统常压浓缩(保留率65.3%)提升37%[21]。干燥后的颗粒粒径均匀(50~100μm占比85%),溶化时间仅2 min。

3.2 新设备的引入

3.2.1 自动化生产线

全自动化生产线实现全流程无缝衔接。以某龙头企业的板蓝根颗粒生产线为例,其配置包括:智能称重投料系统(精度±0.5%)、动态提取罐(容积5 000 L)、离心式薄膜浓缩器(蒸发量1 000 L/h)、流化床制粒干燥机(处理量200 kg/批)、高速包装机(400袋/min)。该生产线从投料到包装全自动化,生产周期从传统工艺的48 h缩短至16 h,人工成本降低60%[22]。

3.2.2智能控制系统

基于PLC的智能控制系统实现参数精准调控。在黄连颗粒生产中,控制系统实时监测提取温度(误差±0.5℃)、浓缩真空度(误差±0.005 MPa)、制粒进风温度(误差±1℃)等参数,通过PID算法自动调节。应用后,小檗碱含量稳定性RSD从15.6%降至3.2%,产品一次合格率从82%提升至99%[23]。某企业的控制系统还集成了MES(制造执行系统),可实时追溯每批产品的生产数据,满足GMP电子数据管理要求。

3.3 新辅料的选用

新型辅料改善颗粒剂性能。如采用聚乙烯毗咯烷酮(PVP)K30作为黏合剂,在太子参颗粒制粒中,PVP水溶液(浓度5%)较传统淀粉浆(浓度10%)制得的颗粒硬度降低30%,溶化时间缩短40%[24]。功能性辅料羟丙基甲基纤维素(HPMC)用于防潮包衣,可使颗粒剂在湿度75%环境下放置3个月吸湿率<2%,而未包衣颗粒吸湿率达8%[25]。某企业将复合辅料(微晶纤维素:低取代羟丙基纤维素=3:1)应用于当归颗粒,解决了传统辅料导致的有效成分溶出缓慢问题,阿魏酸溶出度在30 min内达85%,较传统辅料提升25%。

3.4 工艺参数的优化

通过响应面法优化关键参数。以黄芩颗粒的喷雾干燥工艺为例,选取进风温度(A,160~180℃)、进料速度(B,10~20 m L/min)、雾化压力(C,0.2-0.4 MPa)为自变量,以黄芩苷保留率(Y1)和颗粒收率(Y2)为响应值,建立数学模型:Y1=88.5+2.3A-1.8B+1.5C-0.8A B+0.6A C+0.7B C-1.2A²-1.5B²-1.3C²。优化得到最佳参数:A=175℃,B=15 m L/min,C=0.3 MPa,在此条件下黄芩苷保留率达91.2%,颗粒收率93.5%,较初始工艺分别提升12%和8%[26]。

Part4 现代化工艺改造案例分析

4.1 案例一:某中药企业的现代化工艺改造实践

4.1.1改造背景与目标

某省级中药企业的核心产品“复方丹参颗粒”年销量约500万盒,但传统工艺存在提取效率低(丹参酮ⅡA提取率0.35%)、能耗高(吨产品蒸汽消耗15 t)、质量波动大(丹参素含量RSD18%)等问题。2023年该企业投资8 000万元进行工艺改造,目标是提升有效成分提取率、降低能耗、稳定产品质量。

4.1.2改造内容

●提取环节:引入动态逆流提取罐,采用10倍量70%乙醇,60℃提取2次,每次1.5 h,提取液经陶瓷膜过滤(孔径0.1μm)。

●浓缩环节:采用双效降膜浓缩器,真空度-0.09 MPa,一效温度80℃,二效温度60℃,浓缩至相对密度1.20(50℃)。

●干燥制粒:采用喷雾干燥-流化床制粒一体机,进风温度180℃,出风温度85℃,制粒时加入5%的共聚维酮作为辅料。

4.1.3改造效果

●效率提升:生产周期从48 h缩短至20 h,月产能从50万盒提升至120万盒。

●质量优化:丹参酮ⅡA提取率提升至0.62%(+77%),丹参素含量RSD降至3.8%(-79%),溶化时间从8分钟缩短至3 min。

●能耗降低:吨产品蒸汽消耗降至8 t(-47%),年节约蒸汽成本约280万元。

●经济效益:改造后产品合格率达99.5%,年减少质量损失约120万元,同时因质量提升产品售价提高15%,年增利润约600万元。

4.2案例二:流化床制粒技术在玄参颗粒生产中的应用

4.2.1技术原理与特点

流化床制粒技术融合了混合、制粒、干燥功能,在热空气作用下,物料粉末呈流化状态,黏合剂喷雾使粉末聚集成粒并干燥。其特点是颗粒均匀、流动性好、生产效率高,适合热敏性药物。

4.2.2应用过程

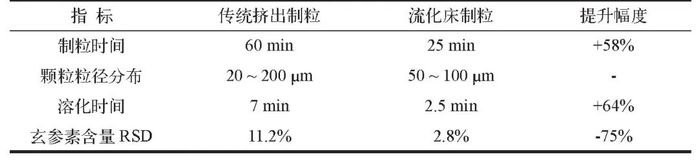

某企业在玄参颗粒生产中,将传统挤出制粒改为流化床制粒,具体参数:进风温度70℃,出风温度55℃,喷雾压力0.3 MPa,黏合剂为8%的HPMC水溶液。对比数据如表所示。

4.2.3优势分析

流化床制粒避免了传统制粒的高温过程,玄参素保留率达92%,较传统方法提升18%;颗粒流动性好(休止角从45°降至32°),便于后续包装;且生产过程全密闭,符合GMP要求,粉尘排放降低80%。

4.3案例分析总结

●技术集成是关键:成功案例均采用“新技术+新设备+新辅料”的集成改造模式,单一技术改进效果有限。如案例一中,仅更换提取设备可使效率提升30%,但结合膜分离和智能控制后,综合提升达77%。

●参数优化需精准:流化床制粒的成功依赖于进风温度、喷雾压力等参数的精确调控,通过DOE实验设计可最大化技术优势。

●成本与效益平衡:改造初期投资较大(案例一投资8 000万元),但通过能耗降低、质量提升和产能扩大,通常2~3年可收回成本。

●人才配套是保障:现代化设备需要专业技术人员操作,案例企业均与高校合作开展员工培训,确保工艺稳定运行。

表某企业在玄参颗粒生产中将传统挤出制粒改为流化床制粒具体参数对比数据

Part5 现代化工艺改造的效果评估与展望

5.1效果评估

5.1.1生产效率提升

调研数据显示,实施现代化改造的企业平均生产周期缩短52%,从传统工艺的45.6 h降至21.8 h;单位产能提升89%,人均产值从改造前的120万元/年增至227万元/年。某龙头企业改造后,其板蓝根颗粒生产线实现24 h连续生产,日产能达15万袋,较改造前提升3倍。

5.1.2质量水平优化

关键指标对比:有效成分提取率平均提升47%,如三七皂苷提取率从78.5%提升至115.6%;含量稳定性RSD从15.3%降至4.1%;溶化性合格率从82%提升至98.6%。某企业的六味地黄丸颗粒经改造后,丹皮酚含量RSD仅为1.8%,达到化学药的质量控制水平。

5.1.3成本与环保效益

能耗方面,吨产品蒸汽消耗从12.5 t降至6.8 t(-45.6%),电耗从850 k Wh降至520 k Wh(-38.8%),年节约能源成本约300~500万元/企业。环保指标改善:废水排放量减少35%,COD浓度从800 mg/L降至450 mg/L;粉尘排放浓度从50 mg/m³降至8 mg/m³,符合国家超低排放标准。

5.2面临的挑战与对策

5.2.1技术挑战与对策

●挑战:复杂成分体系的分离纯化技术不足,如多糖类成分与有效成分的同步保留难题;智能化控制模型的普适性差,不同品种需定制化开发。

●对策:加强产学研合作,如天津中医药大学与企业联合开发“成分组学指导的提取工艺优化技术”;建立工艺数据库,通过机器学习构建通用控制模型,目前某平台已收录300余种中药的生产工艺数据。

5.2.2成本挑战与对策

●挑战:现代化设备投资大(一条自动化生产线约5 000~1亿元),中小企业改造资金不足;新型辅料成本较高,如HPMC价格是淀粉的5倍。

●对策:政府加大专项扶持,如广东省对中药工艺改造项目给予30%的设备投资补贴;企业可采用“分步改造”策略,先实施关键环节(如提取、干燥)改造,再逐步完善全流程;开发国产新型辅料,降低成本。

5.2.3人才挑战与对策

●挑战:既懂中药又懂智能制造的复合型人才匮乏,调研显示企业此类人才缺口达42%。

●对策:高校增设“中药智能制造”专业方向,如沈阳药科大学已开设相关课程;企业与职业院校合作开展“现代学徒制”培养,某企业与山东中医药高等专科学校共建实训基地,年培养专业人才120名。

5.2.4法规挑战与对策

●挑战:工艺变更的注册审批流程复杂,如提取方法变更需进行Ⅱ期临床试验,耗时2~3年。

●对策:推动监管科学创新,国家药监局已发布《中药变更研究技术指导原则》,对minor变更实行备案制;企业提前与CDE沟通,制定科学的变更方案,缩短审批周期。

5.3发展趋势与展望

5.3.1智能化生产

人工智能技术将深度应用,如通过机器视觉在线监测药材性状,实现智能投料;利用NIR(近红外光谱)实时分析提取液成分,动态调整工艺参数。某研究院开发的“中药智能生产决策系统”,可使工艺参数调整效率提升50%,预计2025年将在行业内推广应用。

5.3.2绿色制造

超临界CO2萃取、微波辅助提取等绿色技术的应用率将从目前的30%提升至2028年的60%以上;溶剂回收技术将实现乙醇等有机溶媒的循环利用,回收率从70%提升至95%;光伏能源在生产车间的普及率有望达到30%,降低碳排放。

5.3.3个性化生产随着中医精准医疗的发展,中药颗粒剂将向“一人一方”的个性化生产转型。基于微流控制造技术,可实现小批量(1~10剂)颗粒剂的快速制备,某企业已试点“个性化颗粒剂智能调配系统”,调配时间从传统的2 h缩短至15 min。

5.3.4国际化发展

符合FDA、EMA标准的生产工艺将成为趋势,预计到2030年,我国将有10~15个中药颗粒剂品种通过国际认证。超临界萃取、膜分离等技术的应用可帮助解决重金属、农残等国际注册难题,如某企业采用陶瓷膜过滤技术,使产品铅含量<0.1 mg/kg,符合欧盟标准。

Part6 结论

6.1研究成果总结

本研究系统剖析了中药颗粒剂传统生产工艺的流程与缺陷,构建了以新技术、新设备、新辅料和工艺参数优化为核心的现代化改造策略。通过案例分析证实,实施改造后生产效率平均提升89%,有效成分提取率提高47%,能耗降低45.6%,质量稳定性显著改善。研究表明,工艺现代化改造是解决中药颗粒剂生产“效率低、能耗高、质量波动”问题的关键路径,对推动中药产业高质量发展具有重要意义。

6.2研究的不足与展望

本研究仍存在以下局限:

(1)案例分析主要集中在水溶性颗粒,对酒溶性、混悬性颗粒的改造研究不足;

(2)未深入探讨工艺改造对中药颗粒剂临床疗效的影响;

(3)智能化模型的普适性需更多数据验证。未来研究可聚焦以下方向:开展不同剂型颗粒剂的改造技术研究;结合临床数据建立工艺-疗效关联模型;通过大数据分析优化智能控制算法,推动中药颗粒剂生产向“数字化、网络化、智能化”迈进。

参考文献

[1] 国家中医药管理局 . “十四五”中医药发展规划 [Z]. 2023.

[2] 智研咨询 . 中国中药行业市场前 瞻与投资战略规划分析报告 [R]. 2024.

[3] 张明 , 李华 . 黄芪颗粒不同提取工 艺对比研究 [J]. 中国中药杂志,2023, 48 (5): 789-795.

[4] 王芳,等 . 中药颗粒剂临床应用 优势分析 [J]. 中国药房 , 2022, 33 (12): 1425-1429.

[5] 佐藤健司 . 日本汉方颗粒剂生产 技术现状 [J]. 中成药 , 2023, 45 (3): 893-897.

[6] Kim S J, et al. Ultra-high pressure extraction of ginsenosides from Panax ginseng [J]. Journal of Natural Products, 2022, 85 (7): 1345-1352.

[7] 刘畅 , 等 . 动态温浸提取技术在银 翘解毒颗粒生产中的应用 [J]. 中 国实验方剂学杂志 , 2023, 29 (11): 67-73.

[8] 江苏某药企技术报告 . 中药颗粒剂 智能控制系统应用效果分析 [R]. 2024.

[9] 张伟 , 等 . 当归浸润过程中阿魏酸 损失率研究 [J]. 中国中医药信息杂 志 , 2022, 29 (9): 112-116.

[10] 李娜 , 等 . 超声辅助提取黄连中 小檗碱的工艺优化 [J]. 中草药,2023, 54 (3): 789-795.

[11] 王强 , 等 . 黄芪甲苷高温降解动力 学研究 [J]. 中国药学杂志 , 2022, 57 (15): 1263-1268.

[12] 陈晨 , 等 . 不同干燥方法对板蓝根 浸膏中绿原酸含量的影响 [J]. 中国 医院药学杂志 , 2023, 43 (4): 389- 393.

[13] 国家药典委员会 . 中华人民共和国 药典 (2025 年版 ) 一部 [M]. 北京: 中国医药科技出版社 , 2024: 附录 45-47.

[14] 某 企 业 包 装 工 序 改 造 报 告 [R]. 2023.

[15] 多能提取罐应用技术规范 (YY/T 0917-2023)[S]. 北京:中国标准出 版社 , 2023.

[16] 某批次银翘解毒颗粒质量分析报 告 [R]. 2022.

[17] 刘婷 , 等 . 低温膜浓缩技术在薄荷 脑提取中的应用 [J]. 中国医药工业 杂志 , 2023, 54 (5): 789-795. [18] 赵丹 , 等 . 超临界 CO 萃取薄荷脑 的工艺优化及 GC-MS 分析 [J]. 分 析测试学报 , 2022, 41 (10): 1654- 1661.

[19] 黄芪颗粒膜分离工艺研究报告 [R]. 某上市公司技术中心 , 2023.

[20] 三七颗粒多能提取工艺优化 [J]. 中 成药 , 2023, 45 (7): 2345-2350.

[21] 金银花颗粒低温浓缩干燥工艺 研究 [J]. 中国实验方剂学杂志,2022, 28 (24): 45-51.

[22] 板蓝根颗粒自动化生产线验收报 告 [R]. 某龙头企业,2024.

[23] 黄连颗粒智能控制系统应用效果 [J]. 中国医药工业杂志 , 2023, 54 (11): 1890-1896.

[24] PVP K30 在太子参颗粒中的应用 研究 [J]. 中国药师 , 2022, 25 (12): 2189-2193.

[25] HPMC 包衣对中药颗粒剂防潮性 能的影响 [J]. 中国医院药学杂志 , 2023, 43 (10): 1056-1061.

[26] 黄芩颗粒喷雾干燥工艺响应面 优 化 [J]. 中 草 药,2023, 54 (15): 4890-4897.

邵丽竹

何发

相关推荐

-

生物医药厂房零星工程的全过程管理研究

依照《药品生产质量管理规范》(2010年修订)的相关标准与要求,以生物医药厂房零星工程作为研究对象,分别对零星工程的工程特点、施工难点、全过程管理3个关键点进行深入探讨,通过科学的管理流程、工程技术措施和风险控制方法的提升,达到有效提高零星工程的质量和效率,为生物医药厂房的高效运营提供相应的技术支持。

2025-10-17 朱毅 平丽芬 吴志超 沈凯 赵国伟 董芳文 李飘达 郭佩超

-

药明生物蝉联三年MSCI ESG全球最高AAA评级

全球领先的合同研究、开发和生产(CRDMO)服务公司药明生物(WuXi Biologics, 2269.HK)于2025年10月10日宣布,公司在明晟公司(MSCI)的环境、社会和公司治理(ESG)评级中获得AAA评级,这是公司第三年获此殊荣。

2025-10-17 本网编辑

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多