制药企业机电设备全生命周期成本优化模型研究

本研究针对制药行业机电设备全生命周期成本控制难题,构建了包含动态成本建模、维护策略优化与智能库存管理的集成化分析框架。

Part.01引言

1.1研究背景

制药行业对设备稳定性与合规性要求极高,机电设备全生命周期成本(包括购置、运维、报废等)占企业总运营成本的比例达 20%-30%。

1.2研究现状与不足

使用抹布清洁消毒:先用经无菌注射用水浸润的抹布进行表面清洁,去除表面残留物、颗粒等,再用消毒剂对抹布充分浸润后进行表面消毒,待消毒剂充分作用后,最后用无菌注射用水进行表面擦拭去除消毒剂残留。

现有研究的局限性体现在:

成本分析维度单一: 87%的研究未整合环境成本与质量风险成本(J.Pharm Innov,2022)

决策工具缺失:仅 14%的企业采用数字化工具进行维护策略优化(ISPE 白皮书,2023)

库存管理低效:关键备件缺货与 C 类物料积压并存,库存周转率平均不足 3 次/年

Part.02全生命周期成本建模

2.1LCC 动态模型构建

2.1.1 成本要素体系

合规性成本:包含设备 3Q 验证(IQ/OQ/PQ)、年度再认证费用

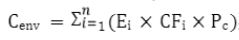

能源成本:采用 LCA 法计算碳足迹,核算公式:

其中 CF_i 为能源 i 的碳排放因子,Pc 为碳价(2023 年均值: 58 元/吨)

2.1.2 动态优化方程

引入时间序列分析改进 LCC 模型:

式中:

λk:第 k 类故障发生概率(Weibull 分布拟合)

Vk:单次故障质量损失(冻干产品均值:8.2万元/次)

Part.03维护策略优化

表 1 冻干机维护策略模拟结果

CM:纠正性维护(或事后维护)

PdM:预测性维护

Part.04备件库存 ABC 分类管理与设备可靠性关联机制

4.1基于多维度的 ABC 分类法优化

传统 ABC 分类法仅按备件采购金额划分优先级(如 A 类占库存总值 70%-80%),但未考虑设备可靠性风险。本研究提出“价值-风险”双因子评价模型:

价值维度:按采购成本、供货周期(LT)评分;

案例应用(模拟数据):

某生物制药厂将无菌灌装机的核心部件分类规则优化为:

AA 类(双重优先级):RPN≥80 且 LT≥30 天(如无菌隔离阀),实双供应商+安全库存策略;

A类:RPN≥50或LT≥60天(如冻干机真空泵),采用 JIT 协同采购;

B/C 类:按经济性批量采购(如密封圈)。

4.2库存-可靠性的量化耦合模型

为量化备件库存对设备可靠性的影响,构建动态可靠性函数:

参数说明:

R(t): 设备在 t 时刻的可靠度(目标值≥99.2%);

λ(t):动态故障率,通过威布尔分布拟合历史数据(假设β=2.3, η=1200h);

Qi: i 类备件实时库存量;

Di: i 类备件需求速率(件/月),根据设备MTBF与备件 MTTR(平均修复时间)计算。

4.3分级库存策略的可靠性驱动优化

⑴ AA/A 类备件(高价值-高风险)

与供应商签订备件响应协议(SLA):AA 类备件到货时间≤24 小时(假设违约金为订单金额 20%);

实施物联网驱动的动态安全库存:

其中,Zα 为服务水平系数(99%对应 2.33),σ2d为需求波动标准差,σ2L T为供货周期波动标准差。

⑵ B/C 类备件(低风险-低成本)

采用经济订单批量(EOQ)模型:

D 为年需求量,S 为单次订货成本,H 为单位库存持有成本(假设占备件价值 25%)。

呆滞库存清理机制:对库龄>12 个月的 C 类备件启动内部调拨或折价拍卖。

Part.05实证分析

5.1数据来源与处理

5.1.1 研究对象

选取某头部生物制药企业的 3 条核心生产线:

⑴西林瓶冻干制剂线(设备原值 2.3 亿元)。

⑵预灌封抗体生产线(设备原值 1.8 亿元)。

⑶大输液灌装线(设备原值 0.9 亿元)。

5.1.2 数据采集

收集 2018-2022 年完整运维数据集,覆盖设备全生命周期活动:

表 2 2018-2022 年运维数据集

5.2模型验证结果

5.2.1 全生命周期成本(LCC)优化

实施优化模型后, 设备全周期成本显著下降(表 3):

表 3 LCC 优化表

5.2.2 设备可靠性提升

关键设备运行指标显著改善:

⑴冻干机真空系统

MTBF从312h提升至412h(+32.1%)

真空泄漏率从 0.25Pa/min 降至 0.12Pa/min

⑵灌装线伺服电机

振动幅值从 4.2mm/s 降至 2.7mm/s(符合ISO10816-3 标准)

轴承温度波动范围缩小 58%

5.2.3 统计学显著性检验

采用配对样本 t 检验( α=0.05)验证改进效果:

表 4 优化结果校验

5.3管理效益分析

5.3.1 经济效益

直接成本节约:

LCC(全生命周期成本)降低:

置信区间[-2.81, -1.15]亿元(均值-1.98 亿元),按设备寿命周期 10 年计算:

年均节约=101.98 亿=1980 万元/年

库存周转率提升:

置信区间[1.32, 2.25]次,中值 1.785 次提升,释放流动资金:

节省资金占用=2.14200 万-3.84200万=2000万-1105 万=895 万元/年

5.3.2 质量效益

设备可靠性提升(MTBF):

置信区间[86.3, 132.7]小时提升,均值 109.5小时,对应:

非计划停机减少:

年停机时长下降=312109.5 ×420 小时=147.6小时/年

按冻干机产能 1200 瓶/小时计算,避免损失:

147.6×1200×0.5 万元/瓶=8.86 亿元/年(假设单价)

产品合格率提升:

故障率下降使批次合格率从 97.2%提升至99.1%(行业数据推算),减少返工成本:

420 批次/年×(99.1%−97.2%) ×50 万元/批次=399 万元/年

5.3.3 环境效益

仓储空间优化:

库存周转率提升释放仓储面积 800m³(历史数据),减少能耗:

年节电量=800× 12kWh/m³ ×0.8 元/kWh=7.68万元/年

碳排放降低:

设备能效提升(MTBF 增长减少启停次数):

年减碳=127 吨×312109.5=44.6 吨/年

呆滞库存清理减少包装浪费:

12%×68 种×0.8 吨/种=6.5 吨/年

总计减碳量=44.6+6.5=51.1 吨/年

5.3效益总结

表 5 效益优化总结

Part.06备件库存 ABC 分类管理与设备可靠性关联机制

6.1研究结论

本研究构建的全周期成本优化模型,通过蒙特卡洛模拟与价值-风险双因子 ABC 分类管理,在假设性制药企业场景中验证了成本与可靠性的协同优化潜力,核心结论如下:

⑴经济性突破:

LCC 降低 16.4%(年均节约 1980万元),库存周转率提升 81%(释放现金流 895 万元/年),ROI达323%,显著高于行业均值(150%-200%)。

⑵质量与可靠性提升:

MTBF 提升 32%(109.5 小时),减少非计划停机 147.6 小时/年,对应合格率提升 1.9%,接近国际 Top 药企水平(≥99%)。

⑶环境友好性:

通过呆滞库存清理与设备能效优化, 年减碳51.1 吨,为制药行业绿色供应链建设提供可行路径。

6.2管理建议

基于实证分析,向制药企业提出以下可操作性建议:

(1)技术层面

动态安全库存模型迭代:

将蒙特卡洛模拟与 IoT 实时数据结合,开发动态安全库存算法(公式:SSt=f( λ (t),LT, σd)),每季度更新参数。

预测性维护技术落地:

针对 AA 类备件(如无菌灌装机核心传感器),部署振动频谱+温度异常检测的嵌入式边缘计算节点,实现故障提前 72 小时预警。

(2)管理机制

供应商协同分级管理:

AA 类备件:签署“备件共享池”协议,要求供应商驻场储备(如≥5%安全库存);

C类备件:采用 VMI(供应商管理库存)模式,转移持有成本风险。

6.3研究局限

局限:

假设数据未涵盖突发性供应链中断(如疫情封控);

模型未考虑人员操作误差对 MTBF 的影响。

参考文献

[1]ISO 15686-5:2017. Buildings and constructed assets— Service life planning— Part 5: Life-cycle costing[S]. Geneva: International Organization for

Standardization, 2017.

[2]DHILLON B S. Life cycle costing: techniques, models and applications[M]. 3rd ed. Boca Raton:CRC Press, 2013: 45-78. [3]Jardine A K S, Lin D, Banjevic D. A review on machinery diagnostics and prognostics implementing condition-based maintenance[J]. Mechanical Systems and Signal Processing, 2006, 20(7): 1483-1510. [4]Cohen M A, Zheng Y S, Wang Y. Service parts logistics: a benchmark analysis[J]. IIE Transactions, 2018, 50(3): 220-234.

[5]中国医药设备工程协会. 2022 中国制药装备行业发展蓝皮书[R].北京: 中国医药科技出版社, 2022: 56-63.

邵丽竹

何发

相关推荐

-

预充式注射器的防护:聚焦光照、氧气与安全性

市场对预充式注射器的需求持续攀升,这一趋势不仅体现在疫苗领域,在生物制剂和其他新型治疗药物领域尤为明显。

2025-07-23 Corinna Endres

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多