药厂设备降碳减排技术分析

我国药品生产规模较为庞大,生产过程中能源消耗和污染物排放问题较为突出,制药设备的降碳减排工作已成为制药行业必须完成的任务。探讨制药厂设备的降碳减排工作,结合当前存在的问题不足,从多个角度分析推进制药设备降碳减排技术发展方向,以实现“碳达峰”和“碳中和”等环保目标。

近年来我国制药行业处于快速发展阶段,在制药行业中很多设备资源消耗巨大,造成了较为严重的环境污染问题,这与国家提倡的低碳环保与可持续发展理念不相符。针对这种情况,制药厂必须意识到制药设备降碳减排的重要性和紧迫性,采取多种技术措施,将降碳减排工作做实、做细。

制药行业属于弱周期、需求刚性行业,关系到国计民生,更是中国制造2025 和战略新兴重点行业。但是很多药企在制药过程中会消耗大量的水、电、气、燃料、原材料等资源,为了实现国家对于制药行业降碳减排所要求的“碳中和”和“碳达峰”等目标,采取降碳减排措施已成大势所趋。制药厂在设备中应用降碳减排技术后,药品生产中原材料和电能方面的成本将显著降低,这不仅有助于降低各类资源的消耗,还能有效提高企业的生产效率,进而提高企业的经济效益,为企业在市场上获得竞争优势。

制药设备的降碳减排工作有3 个重要意义:一是降低企业在环境综合治理方面的成本开支,避免造成环境污染问题,由此可能带来的停产和整改等问题也将随之得到化解;二是企业实行降碳减排后有助于在产业内形成示范效应,得到有关部门在政策和资金等方面的支持;三是企业通过开展设备降碳减排举措有助于提高相关领域科学技术水平。从长期来看,这些对于企业增加经济效益和社会效益都很重要[1]。

虽然制药厂对于设备降碳减排方面的工作也给予了一定关注,但在实际执行层面仍然存在一些不足。例如,当前很多制药厂所采用的降碳减排措施都是在药品生产完成后才开始进行,主要针对药品生产后的废弃物和污染物,利用处理装置进行污染控制,而对于药品生产各环节中的降碳减排措施则较为缺乏。因此,制药厂往往仅实现了降低污染物排放量的目标,但并未从根本上实现设备综合降碳减排举措[2]。因此,制药设备的降碳减排工作仍有较大提升空间。

据统计,空调系统的能耗占制药厂总能耗的50%左右,是降碳减排目标的主要突破口[3]。因此,空调系统应当优先配备节能空调装置,如对变频节能电机的循环处理和过滤处理等模块进行优化,有效利用二次回风[4]。其次,由于固体制剂等药品在生产过程中经常出现大量粉尘,且这些粉尘若不处理会随着空调系统的循环而扩散,可能带来严重的空气污染。为此,应在空调系统中配备独立的排风中效静压箱,并对设备排风进行自控风压平衡,这种方式也需注意排风对能源的消耗,应在降碳和减排之间有效平衡。最后,应配置整个空调系统的自控系统,如应用空调DCS 系统对风量,压差,温湿度等参数进行综合管控,在满足药厂生产要求前提下,达到提高效率和降低能耗的作用。

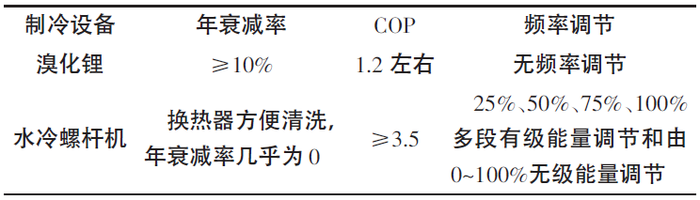

空调外机应当将传统的溴化锂制冷机组逐步更换为水冷螺杆机组。螺杆机组在冷量衰减方面较溴化锂机组更具优势,且二者COP(Coefficient Of Performance,性能系数)值差距明显,更可采取多段有级能量调节和无级能量调节方式工作,因此螺杆机组的能量消耗更低,更有助于实现降碳减排目标(表1)。

在很多药品的生产环节,特别是中成药的生产过程中,需要采用相关设备对提取后的浸膏进行烘干,而这一流程也是整个运行过程中耗能最高的一个环节,应对此进行合理的优化设计[5]。目前常用的优化设计方式是逆流烘干方式,相对于并流烘干方式,逆流方式的传热、传质推动力都较大,所以热能利用率较高。但是因逆流烘干方式接触面积大,停留时间长、速度快等特点易引发焦化现象,并不适用于所有制药品种,需要在工艺和降碳减排上面进行有效平衡。除此之外,在水针生产线中亦可应用回收技术对洗瓶水进行再利用。在纯化水或注水冲瓶后,水中的颗粒物、有机溶剂和臭氧等含量均较高,若直接排放则会造成严重环境污染问题,必须处理后回收再利用。为此可将冲瓶后的洗瓶水进行收集,并使用膜过滤器进行过滤,过滤后再进行消毒,确保水体的各项参数指标都合乎要求后可用于洗瓶预浸泡工艺使用,更可直接替换自来水用于热风机冷却、真空泵循环水等。

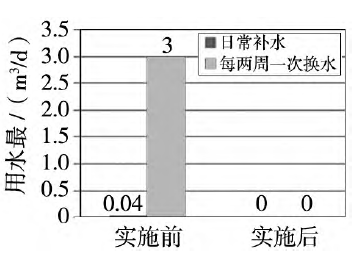

图1 为江苏某药厂减排设计前后用水量对比,把水针生产线洗瓶水处理后再利用于真空泵用水,真空泵用水量由优化前的0.04 m3/d,降至优化后的0 m3/ d;每两周一次的换水量由优化前的3 m3/次,降至优化后的0 m3/次。

图1 江苏某药厂减排设计前后用水量对比

在药品的生产过程中,需要使用纯水机制备纯化水,很多药厂纯水系统生产转化率不高,低于80%,显然对制水系统的降碳减排设计也是整个制药厂设备降碳减排的重要突破口。造成纯化水生产转化率偏低的关键原因是系统排水量过大,占比超过总排水量的90%[6]。在传统制水系统中,通常采用二级反渗透系统除去水中过量的无机盐成分,虽然这种工艺性能稳定、已经得以成熟应用,但耗能高和效率低等问题较为突出。为此,当前的制药厂制水系统中普遍采用RO 膜系统浓水回收技术进行节水降耗,考虑到RO 膜系统的浓水排水量占到系统进水量的20%左右,对于浓水进行回收很有必要。尽管浓水中的盐分因聚集作用而含量较高,但这种水经过深度处理后仍可进行再次利用,如处理过的浓水可回收至原水箱或用于植物灌溉、清洁等工作。

当然,除了使用废水回收处理技术实现节能降耗之外,对水处理工艺进行优化改进也不可或缺。可灵活调节制水系统,无机盐成分含量低的源水只需采用一级反渗透系统即可,而无机盐成分含量较高的源水可不局限于传统的二级反渗透系统,选用新脱盐工艺,如纳米滤芯预处理和一级反渗透系统联合使用,或小二级反渗透系统和其他预处理方式的优化设计等,以实现节水降耗的目标[7]。

清洁能源具有较强的再生能力,且在最终排放的过程中通常不会对环境造成明显污染,显然采用清洁能源对于实现制药设备的降碳减排目标有重要作用。在制药行业中,耗能最高的项目是电能,因此为降低因大量用电引发的碳排放过高问题,制药厂可引入光伏发电来对部分基础设施进行供电,同时还可引入电池站或冷冻水蓄水池等储能站储存低谷时期的电能来补充用电高峰时期的能源缺口,实现能源的合理利用。同时,在一些设备的运行过程中会产生大量的热量,可以利用相关装置将这些热量回收利用,如将收集空压机运行时产生的大量热能回收并换热为热水用于生产生活使用等。当然,制药厂也可采用热电联供方式取代传统供热方式,以进一步提高能源利用率和降碳减排水平[8]。

制药厂降碳减排设计离不开信息化技术的支撑,因此制药厂要建立环境管理信息化系统,加强系统的软件和硬件两方面建设,积极应用传感器技术、网络技术和人工智能技术等一系列先进技术。如采用SCADA(Supervisory Control And Data Acquisition,数据采集与监视控制系统)、MES(Manufacturing Execution System,制造执行系统)等自动化控制系统对制药厂房环境参数和制药工艺参数等进行实时监控,当出现问题时可第一时间自动调整,确保制药过程始终在节能环保的要求下进行,促进制药厂实现绿色生态化发展。

制药厂污水主要包含以下4 类,分别是抗生素生产废水、合成药物生产废水、中成药生产废水和各类制剂生产过程中产生的洗涤废水,具有成分复杂、有机物含量高、毒性大和生化性差等特点。通常采用物化、生化技术对污水进行消毒和净化处理,以降低污水排放给环境带来的污染,有条件的制药企业还可将处理后废水进行中水回收利用,如应用于水源热泵系统、卫生冲洗等。对于污水处理中剩余的污泥,也需要进行深度处理,如臭氧+生物活性炭联合工艺等,不仅使污泥达到彻底的无害化程度,更能够使之变废为宝、为制药厂创造额外的经济效益。

制药厂在日常工作中需注重设备的更新,及时淘汰使用时间较长的老式设备,积极引进和应用国际上领先的高节能高效率低碳低排放的制药设备,如磁悬浮变频离心式冷水机、汽水串联喷射真空机组等设备,这些工作有助于从源头上控制设备的碳排和污染物排放。

由于制药设备在运行过程中会产生较高能耗,因此对其进行降碳减排处理是未来发展的趋势。制药厂要发挥现代科学技术的优势,在未来的工作中采用现代科学技术对现有的设备运行进行优化、改进,确保药品生产工作能紧密结合降碳减排的发展大趋势,从而更快更好地实现降碳减排的最终目标,推动制药厂长期、稳定的发展。

[1] 刘建杰.制药机械设备节能减排改进策略分析[J].电子世界,2020(1):104.

[2] 江荣浩.浅析制药机械设备节能减排现状及改进措施[J].中国设备工程,2019(11):88-89.

[3] 何远树.浅谈制药企业洁净空调系统节能[J].机电信息,2006(12):38-41.

[4] 卢贵国.简析制药机械设备节能减排[J]. 现代制造技术与装备,2019(1):151,153.

[5]时旭.制药机械设备节能减排技术[J].山东农机化,2019(5):42-43.

[6]唐准,吴健,赵玉忠.降低排水量提高纯化水制备系统的转化率探讨[J].化工与医药工程,2020,41(6):60-63.

[7]李泽彬.分析制药机械设备的节能减排[J].科技创新导报,2019,16(8):73,75.

[8] 宋雅文.鄂东北某医药化工企业节能减排研究[D]. 武汉:武汉工程大学,2017.

撰稿人 | 唐准

责任编辑 | 胡静

审核人 | 何发

评论

加载更多