大输液软袋联动线自动理袋机的设计与应用

Part.01 课题选择

大输液软袋产品的生产工艺流程包括配制、灌装、灭菌、灯检及包装。其中,灭菌、灯检、包装等环节属于后道工序,采取的作业方式为联动线生产。药袋经灭菌后,通过周转系统由翻盘式自动卸袋机进行卸袋,通过联动线运输到干燥机进行干燥,干燥后的药袋由联动线运输至灯检岗位进行人工灯检后运输至包装岗位进行包装、入库。目前,由于联动线设计存在缺陷,翻盘机匀速传送带与干燥机传送带的连接高度较高,导致药袋在下落到干燥机传送带的过程中发生翻转,从而出现药袋位置错乱、叠药的现象,必须在进入干燥机前安排员工进行人工理袋,但人工理袋速度慢、效率低、劳动强度较大。

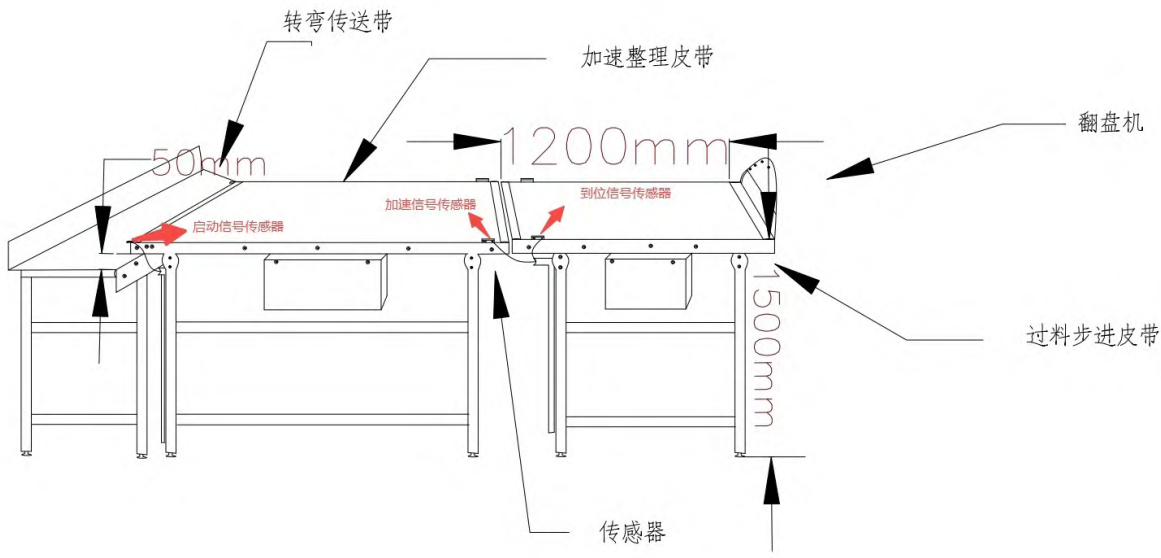

为改善联动生产线缺陷,代替人工理袋,提升生产效率,本文通过头脑风暴,以“一体化多功能理袋机”“手动扶梯”及“自动装箱机机械臂”为参考对象,拟设计一种具备三种信号传导器的新型自动理袋机。理袋过程中,当药袋抵达步进传送带时,信号传导器发出信号,促使加速传送带开始匀速转动。伴随着药袋进一步到达加速传送带前端的信号传导器位置,信号传导器发出信号,促使加速传送带加速转动。药袋具有一定加速度后,其稳定掉落于干燥机传送带,药袋在途经加速传送带后端的信号传导器时,传导器发出信号,控制加速传送带变回匀速状态。自动理袋机装置设计如图 1 所示。

图 1 自动理袋机装置设计

Part.02 设定目标及可行性论证

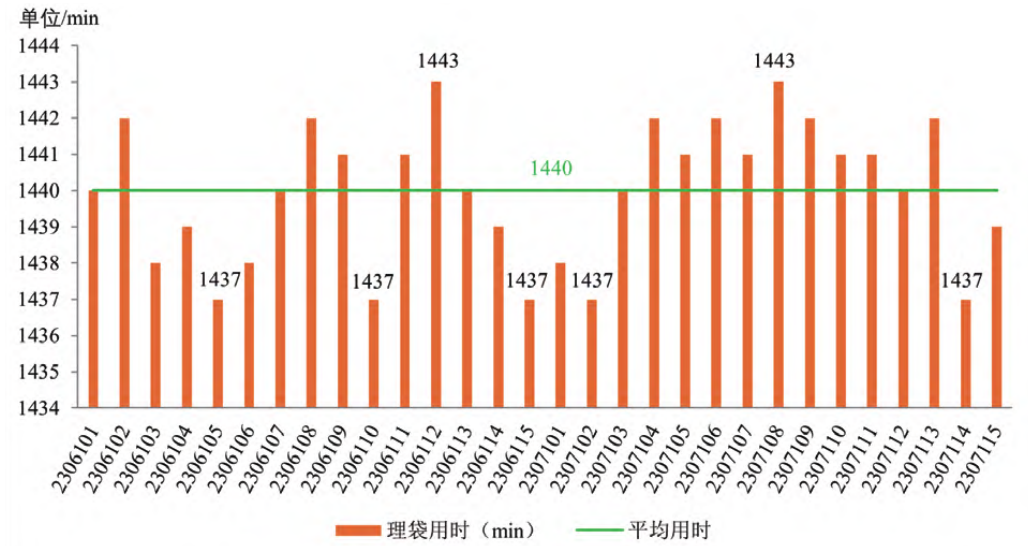

为设定自动理袋机的工作目标,首先以车间一年内生产的 30批 36000袋的软袋产品为研究对象,对人工理袋灭菌工段用时进行统计分析,统计结果如图 2 所示。结果显示,人工理袋的批生产用时最小值为 1437min,最大值为 1443min,平均值为1440min,平均理袋速度为 25 袋 /min。

图 2 30 批产品人工理袋用时统计

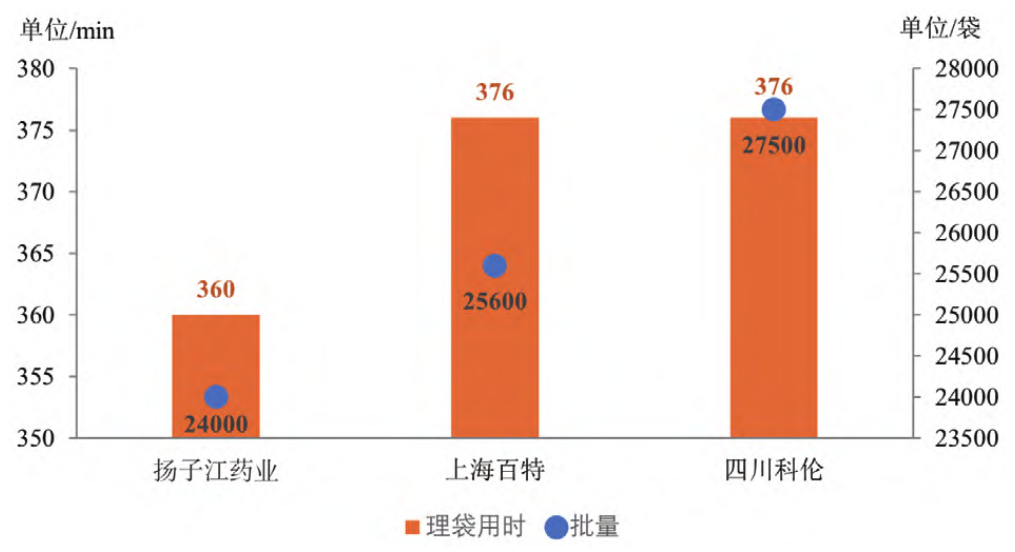

行业先进生产车间理袋用时数据结果如图 3 所示。其中,扬子江药业先进生产车间输液生产线批量为 24000 袋的灭菌工段平均用时为 360min,平均理袋速度为 69 袋 /min;上海百特先进生产车间输液生产线批量为 25600 袋的灭菌工段用时为 376min,平均理袋速度为 68 袋 /min;四川科伦先进生产车间输液生产线批量为 27500 袋的灭菌工段用时为 376min,平均理袋速度为 73 袋 /min。根据上述数据,最终设定的目标软袋联动线自动理袋机速度不低于 70 袋 /min。

图 3 行业先进生产车间理袋用时统计

接下来,通过类比推理及理论推导,论述本设计目标的可行性。车间翻盘机出料周期为 40 袋 /30s,将 40 袋药液自动分为四组送至下一工序,因此理袋机的处理能力需达到 7.5s/ 组。资料显示,由PLC 控制或机械臂控制的程序处理能力为 6.5S,故以 70 袋 /min 为设定目标具备可行性。

Part.03 提出方案及最佳方案确认

PLC 控制装置通过编程实现逻辑控制、顺序控制,仅需更换或修改程序即可满足多种控制需求。与机械臂控制装置相比,PLC 控制装置的控制精度更高,灵活性更强,适用范围更广,控制成本更低,因此其被广泛应用于更多领域的控制任务 [1]。

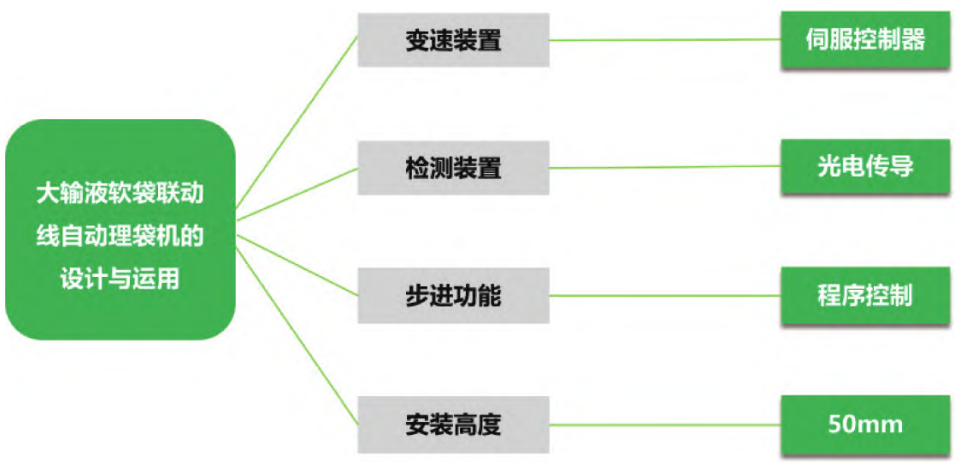

通过头脑风暴法,项目小组从运行效果、运行稳定、安全机制等方面对设备所需功能装置进行拟构,并确认自动理袋机须具备以下功能:(1)及时发现理袋过程中的异常情况,做到精准检测、有效理袋;(2)在运行过程中工序连接正常,与生产联动线相邻环节的速度匹配;(3)当出现异常情况时,设备能及时报警并停机。为达到上述要求,项目小组最终决定以伺服控制器实现变速控制,以传感器实现药袋经过信号的检测,以程序控制或手动控制实现步进功能。

Part.04 对策实施

(一)交流伺服控制器优于直流伺服控制器

直流伺服电机输出功率高,适用于处理较大负载的工作条件 [2]。与此同时,直流伺服控制器可以实现平稳操作,减少系统振动,提高系统的稳定性。但直流伺服电机的结构复杂,其结构中换向器和电刷的滑动接触会造成机械磨损和火花产生,导致换向器的电腐蚀,降低系统的可靠性,减少系统寿命。与直流伺服电机相比,交流伺服控制器的设计简洁,其结构中没有换向器和电刷,因此不会产生因机械磨损或火花造成电腐蚀而影响周围电器设备的问题。同时,在低负载条件下,交流伺服控制器的效率高于直流伺服控制器 [3]。综上,交流伺服控制器更适用于联动生产过程。

(二)光电传导优于超声波传导及电容传导

光电传感器通过检测光的强度、频率或存在与否来实现对环境的感知,光电传感器包括红外线传感器、光电二极管、激光雷达等,其在自动门、安防监控、机器人导航、自动驾驶汽车中得到广泛应用[4]。与超声波传导器和电容传导器相比,光电传感器的成本略高,但其对检测对象并无特殊限制,且在检查精度上受材质、高温工作的影响较小,能够保证检测效果高效准确。因此,在大输液软袋生产线中,光电传感器更符合生产要求。

(三)程序控制优于手动控制

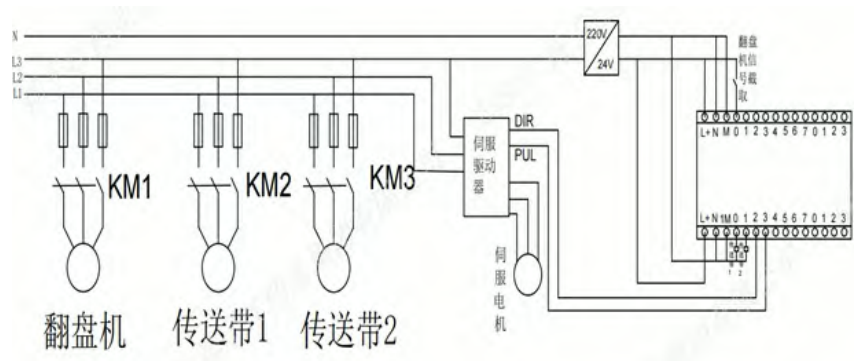

步进控制是一种用于控制电动机(尤其是步进电动机)运行的技术,一般可以通过程序控制或手动控制来实现步进功能[5]。通过编写程序自动执行控制任务,实现高精度的运动控制,能够保证控制的可重复性和准确性,大幅提高生产效率。而通过人工直接操作控制受人为因素影响较大,其受限于操作的复杂性,不适合承担自动化程度较高的任务。根据大输液软袋产品的生产特点,最终采用 PLC程序控制步进功能,电路图如图 4 所示。

图 4 自动理袋机 PLC 电路图

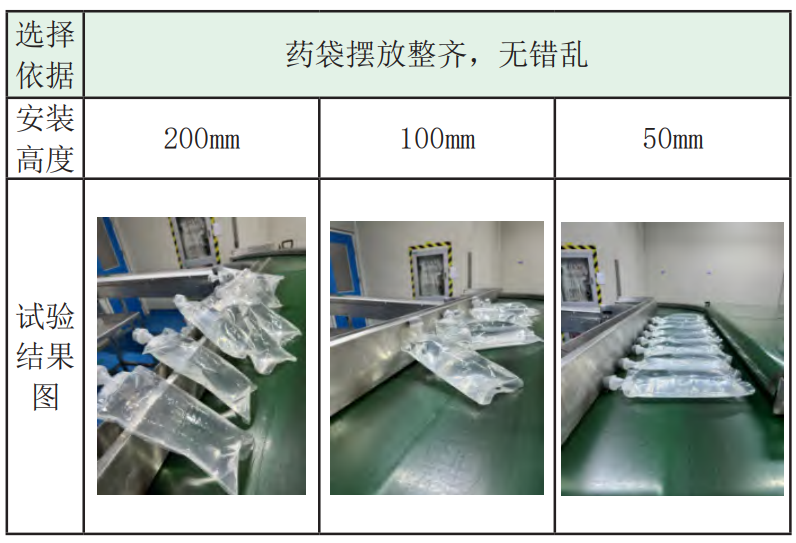

(四)最佳安装高度为 50mm

翻盘机出料处与自动理袋机的高度差是影响自动理袋机理袋效果的关键因素之一。为实现最佳理袋效果,以翻盘机安装高度为固定点,搭建联动传送带,用于检测自动理袋机不同安装高度下药袋的落点位置及落地后药袋是否摆放整齐。如表 1 所示,200mm 安装高度位置过高,药袋冲出风刀式干燥机缓冲传送带;高度降至 100mm 时,药袋依旧撞击干燥机缓冲传送带护栏边缘,导致药袋位置错乱。当自动理袋机安装高度为 50mm 时,药袋稳定落入干燥机缓冲传送带,摆放整齐,达到理想效果。

表 1 自动理袋机安装高度对比结果

(五)确定最终方案

大输液软袋联动生产线的最终方案如图 5所示。

图 5 大输液软袋联动生产线的最终方案

(六)整体调试

完成装置现场安装后,对装置展开综合实验。当自动理袋机的 PLC 控制程序接收到翻盘机出料带启动信号源后,其会发出指令信号,促使传送带1 进行步进转动;当药袋步进流经传送带 2 上的传感器时,PLC 控制程序接收到信号并发出指令控制伺服控制器,进而控制传送带 2 的转速。药袋加速后掉落到缓冲传送带上,其在经过传送带 2 后端传导器后,PLC 控制程序接受到信号,继续控制伺服控制器,使传送带 2 恢复匀速,依次循环实现步进自动理袋。试机结果显示,自动理袋机各工序连接正常,无停机现象,理袋效果好,无药袋位置错乱的现象发生,可以投入使用。

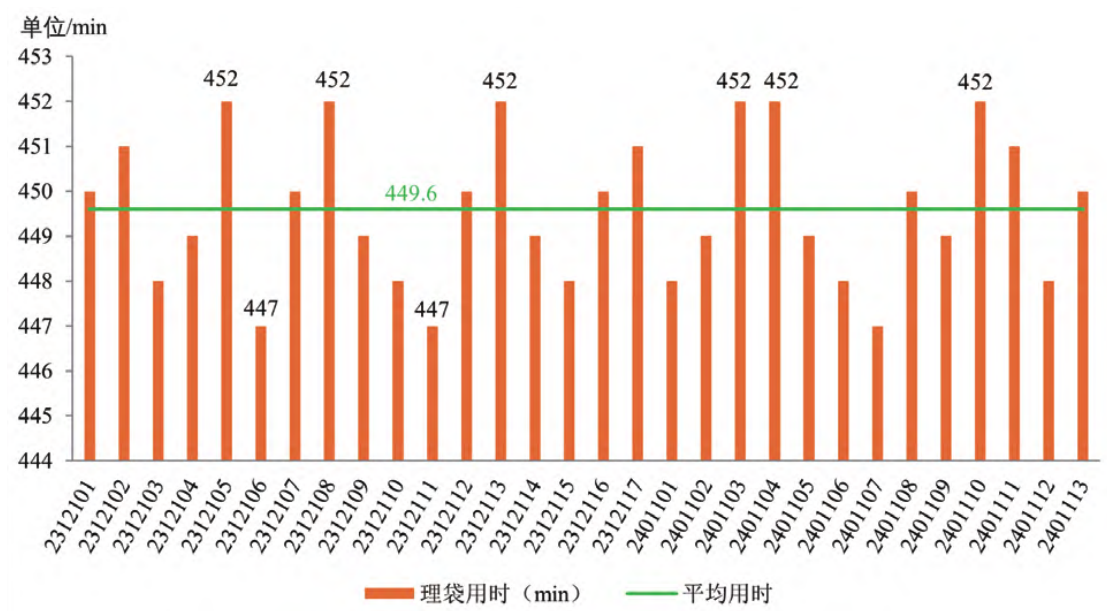

Part.05 效果检查

装置投入使用并生产 30批大输液软袋产品后,自动理袋机用时统计如图 4 所示:自动理袋机操作精确,能够快速整理药袋,灭菌工段用时由原来的平均用时 1440min 降至 450min,平均理袋速度由原来的 25袋 /min提至 80袋 /min,达到预期理袋效果。

图 6 30 批产品自动理袋机用时统计

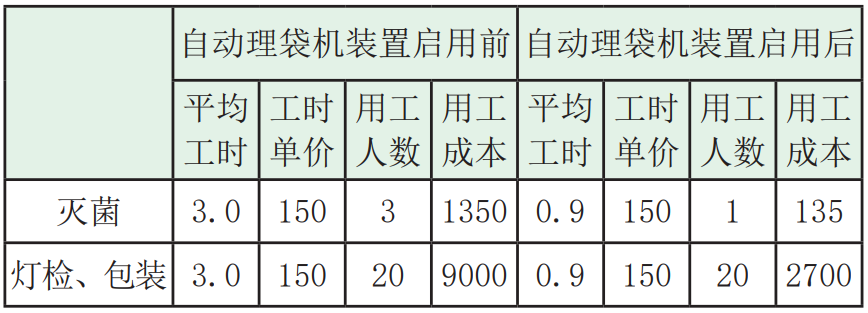

Part.06 标准化

自动理袋机装置启用后,每批生产只需 1 人操作设备,大幅提高了大输液软袋的自动化生产水平,降低了生产成本。对比分析装置启用前和启用后各生产 30 批产品的用工成本,自动理袋机测试期间共获得经济效益(1350—135)×30+(9000—2700)×30=225450 元。自动理袋机装置启用前后的用工成本对比如表 2 所示。

表 2 自动理袋机装置启用前后的用工成本对比(单位:元)

Part.07 总结

本研究通过借鉴一体化多功能理袋机的工作原理与商场扶手电梯的运行规律,联合 PLC 设计,研制了一套软袋联动线自动理袋机装置。通过信号协调控制和自动化理袋,该装置大幅缩短了理袋时间,优化了生产过程,降低了生产成本,具备良好的市场应用前景和可持续发展潜力。

参考文献

[1] 高勤 . 电器及 PLC 控制技术 [M]. 高等教育出版社 ,2002.

[2] 万鸿俊,魏天水,刘莉.直线电机伺服系统的设计与应用研究 [J]. 机械设计与制造 ,2006(12).

[3] 谢玉春,杨贵杰,崔乃政.高性能交流伺服电机系统控制策略综述 [J]. 伺服控制 ,2011(1).

[4] 王洪月,臧向迪,李昱萱.浅析传感器分类应用与发展前景 [J]. 南方农机 ,2017,48(13).

[5] 毛昀,杨峰.基于PLC的步进电机控制系统设计[J].工业仪表与自动化装置 ,2014(4).

邵丽竹

何发

相关推荐

-

设备全生命周期管理 :推动固体制剂先进制造发展

在医药行业蓬勃发展的背景下,固体制剂作为药品的主流剂型之一,其生产效率和质量对药品供应的安全性以及企业的核心竞争力具有直接且至关重要的影响。

2025-07-03 韩罗欣

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多