下磁力搅拌器在制药行业的应用

由于下磁力搅拌器有着易清洁、最小搅拌体积等优点,因此被广泛应用于制药装备中——但同时在应用中,也存在着诸多挑战;即如何对其充分利用并实现现有设备、人、组织的最优搭配。这些都是阻碍其发展的最大难题,本文将就下磁力搅拌器在制药装备行业的发展趋势、面临的挑战及解决方案作探讨,以期为行业人士带来设备创新与应用的新思路。

发展趋势:

符合制药无菌要求设计的设备

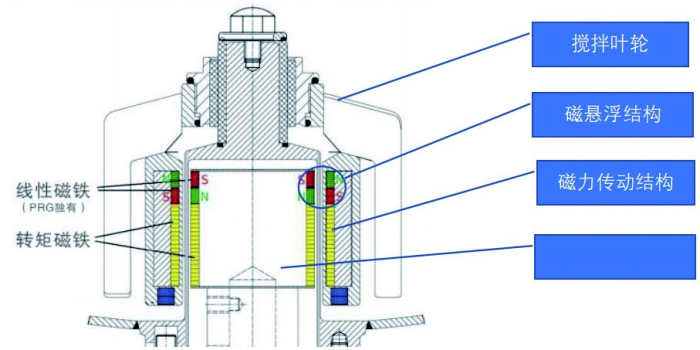

不锈钢下磁力搅拌器在材料和结构设计上(如图1和图2所示)符合GMP要求,同时兼具可重复使用性,且在大规模使用情况下还能大幅度降低使用成本,故此成为了药企的必备设备。

图1 下磁力搅拌器一般会安装于罐体底部的偏心位置

图2 磁力驱动和磁浮原理结构示意图

伴随着制药法规的更新、新药品的不断涌现以及受新冠肺炎疫情扩散的影响,大规模的投资涌入制药市场,药企亟需升级改造一批新的制药装备。不锈钢下磁力搅拌器由于装配和工作原理完全基于制药无菌要求而设计——罐底板焊接于罐体底部,轴承采用碳化硅惰性材料,传动依靠非接触式磁螯合驱动。避免了机械密封和交叉污染的风险,被广泛应用于混合、溶解、悬浊、传热、均质、细菌发酵及细胞培养过程。

这里所指的制药装备,专指以化药大输液、化药小针、疫苗、血液制品、融合蛋白、胰岛素、中药及单抗等液体制剂为主的常规制药装备,新兴的细胞治疗因为剂量小不包含在其中,有些片剂、粉体制剂生产中的液体工艺段也会应用到不锈钢下磁力搅拌器。

一次性搅拌器设计制造的范本

一次性工艺产线自诞生以来,由于具有减少验证、缩短药品在临床前的报批时间及快速放大等优点,在CMO、CRO、单抗、融合蛋白、抗癌药行业得到了广泛应用。阻碍一次性工艺发展的瓶颈在于药物溶液与塑料袋之间溶出物和析出物的验证支持——只有少数几个跨国供应商可以提供,国内供应商仍处于起步阶段,无法满足药厂的生产计划。

不锈钢下磁力搅拌器优势在于:其采用了非接触式驱动的设计,非常符合GMP对无菌工艺的要求,决定了它可以被参考;不锈钢生产线的设计考虑更充分、更成熟;不锈钢下磁力搅拌器的驱动力更大,磁扭矩更大。以上几个特点决定了不锈钢下磁力搅拌器可以作为一次性搅拌器设计制造的范本。

兼顾可追溯与数据完整性

国内制药装备行业正朝着自动化的一键式操作发展,旨在减少人为干预,同时实现制药全过程的可追溯与数据完整性。由于下磁力搅拌器是以非接触式磁螯合驱动,在搅拌液体时,就会遇到卡顿、打滑、丢转等脱磁情况。如果单纯依靠变频器进行速度调节,那么只能对变频器的频率进行调节,实现搅拌器的理论转速设定,在一键式操作中很难实时监控搅拌器的运行情况。对于一些有持续运转要求的应用来说,就必须装配在线测速器,用以检测罐内桨叶的实际运行速度,并在PLC或者HMI上设置报警功能。如果实际运行速度低于变频器设定速度或超过安全阈值,就会触发报警,进而避免因脱磁导致的运转不连续。这在一些高附加值产品(比如胰岛素、单抗、抗癌药、高黏度液体)的配方罐、制剂罐中已经得到了应用。

一罐多能的需求旺盛

对不同液体类型、不同的功能宽泛的兼容性需求体现在罐体的最初设计与现实应用之间的矛盾。举例而言,罐体最初设计是应用在最大工作体积为500 l的工况,而实际却只应用在了200 l或300 l的工况;再如,设计之初是为了搅拌似水液体,但实际应用时液体黏度却多达100 cp,或者实际液体并不是似水液体,而是有固体颗粒物的悬浊液;又如,在确保最大工作体积不变的情况下,希望能搅拌的液体黏度更大些,这些往往会发生在同一药厂不同溶液的配制上。特别是自动化配液系统以及CMO和CRO厂房,表现出了对多功能一体罐的采购需求。

追求更高的回收率和产出率

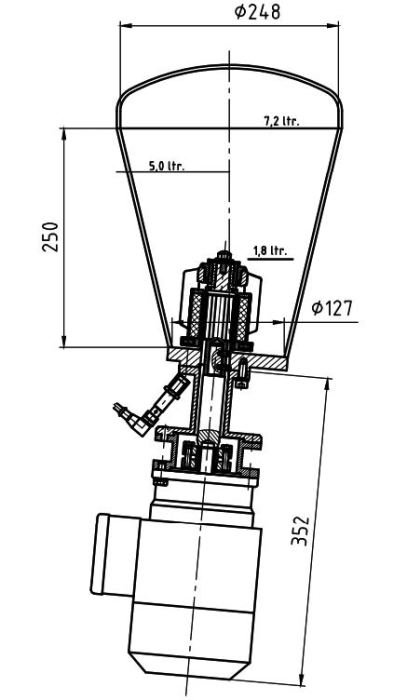

最小搅拌体积是指,在某一运转速度下,液体能润滑到公母轴承的最低液位。这里需要区分此时搅拌器是静态的还是运转状态的,这就要求搅拌器既要有足够小的浸没体积,又能在低液位连续运转。这时,轴承部位必须有液体润滑,从而避免因长时间干转带来的轴承损伤,或者颗粒物脱落。例如,碳化硅材质不能耐受干转,这是在一键式自动操作中经常会遇到的问题。如图3所示的低液位必须以低转速运行,在低于阈值低液位时搅拌器必须停机并报警。

图3 5 ~ 7.5 l 罐体最小搅拌体积为

便捷的维护和更低的维护成本

对于下磁力搅拌器来说,阴阳轴承磨损是其常见的故障。阴阳轴承耐磨部件一般以碳化硅居多,这是因为碳化硅属于惰性材料,不会和溶液发生相互作用(这是其最为核心的优势),并且硬度较大、耐磨,液体润湿后摩擦阻力大大降低,被广泛用于制药级泵、磁力搅拌器。碳化硅的缺点也很明显,材料较硬且脆,不耐受干转,一旦溶液中有固体硬颗粒就会嵌入到阴阳轴承之间,导致碳化硅轴承损坏。而碳化硅往往是烧结固定在转头和阳轴承上的,一旦损坏就需要外购,如果从供货商那里不能快速得到备件,就会导致药厂产生4~8周的生产延误。

高度定制化的最小搅拌体积

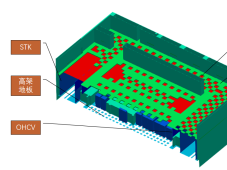

材料定制一般是为了使罐体或者搅拌器耐受高氯盐,多采用哈式合金、钛合金、2205、2507、904L等金属材料,也可以是超高密度聚乙烯塑料,也有用户使用PTFE或者改性的PFT喷涂/包被的不锈钢。形状定制往往为了某一特殊目的,例如,获得在降低转速的同时,不影响或者提高搅拌的效果。下磁力搅拌器的转头形状常为对角线加长、加高和象耳形。为提高投入产出比,需对最小搅拌体积予以定制化。通常通过降低制剂罐、浓缩罐、回收罐最小搅拌体积来实现。目前以多功能罐底板(如图4所示)的形式为主。多功能罐底板是将搅拌器的底板和柱塞式罐底阀焊接在一块直径很小的钢板上,以实现最小搅拌体积在1~4 l的液体搅拌。

图4 多功能罐底板

进口和国产品牌的竞争将长期并存

目前,高端、高附加值及前沿应用的下磁力搅拌器仍以进口品牌的居多。主要原因在于制药行业不同于其他行业,准入门槛便是GMP法规对无菌设计和验证的要求。而这些方面从最初到现在,国内都是从国外学习和参考过来的,经过多个阶段的发展,才逐渐形成现有的法规体系。

设备的硬件加工制造和软件验证类技术的关键难点仍待攻破:硬件制造方面,包括高端碳化硅轴承加工制造、高精度机加工水平、精密数控机床的公差控制、原材料的选择及人工磁铁强磁化技术等;软件方面,包括结构设计、功能验证、清洗验证及材料选用等。目前国产品牌还是以仿制为主。随着国内制药行业的大规模投资、CMO及CRO的兴起,国产硬件有望崛起,并逐渐替代进口产品。国产品牌和进口品牌的良性竞争将推动行业整合、产品的更新及升级换代。

面临的挑战

供应商稀缺

磁浮,可以避免运转带来的颗粒物风险,使阴阳轴承延长使用寿命;并且可以实现低液位的低速干转、兼容悬浊液搅拌等功能。而现实中只有少数供应商可以提供这种磁浮式搅拌器。

对于普通的碳化硅轴承来说,是不能干转的。目前,为了能够干转,一般原子碳和钻石采用碳化硅包作为轴承材料,或者将氧化锆和碳化硅匹配成对作为阴阳轴承,以这两种方式构成的轴承虽然可以实现累计不超过4~5 h的连续干转,但会产生颗粒物,对于注射类澄明制剂无法适用。

底部多层磁力搅拌器,常用于发酵或细胞培养。由于采用下磁力驱动,故没有机械密封和清洗死角,特别适合用于长时间培养的发酵罐或生物反应器中。其底部采用的是磁力驱动,可使最小搅拌体积降到最低,并将种子细胞放大培养的放大比做到最大(1:5)。与顶置的搅拌器(放大比为1:3或1:2)相比,更为高效。底部多层磁力搅拌器(如图5所示)可以在实现低速运转的同时确保溶氧率达标,而下磁力搅拌器的运行则完全依靠于磁螯合的扭矩。由于其对转头内部磁力分配和磁铁磁性要求都很高,国内目前只有2~3家供应商可供选择,极大地限制了这类生物反应器的发展。

图5 底部多层磁力搅拌器

均质过程往往会用到高速磁力搅拌器(需要电动机磁铁和转头磁铁有强磁力螯合),线速度是其表征剪切效果的重要参数。而现实中下磁力高速搅拌器的线速度通常低于30 m/s,达不到均质过程40 m/s的要求,只能应用在一些初级的均质过程中(如将大颗粒剪切成小颗粒)。

一次性搅拌器的制约

一次性工艺可以实现磁力驱动,但高密度聚乙烯摩擦产生的颗粒会对制药过程造成威胁。理论上采用磁浮就可以避免此种风险,但磁浮是目前一次性搅拌器的技术难题,仍只有1~2家国外供应商具备解决方案,严重制约了用户的选择面。目前国产品牌尚且没有解决方案,需要与合适的供应商和销售前端进行合作开发。

设备的潜力、使用和维护仍有差距

由于自动化下的一键式操作很方便,测速器在下磁力搅拌器中得到了广泛应用。其优势在于便于全程可追溯、数据完整性和避免人为干扰,但短板也很明显,设备的潜力、使用和维护无法与之匹配,具体表现在测速器的测速精度、变频器调速原理以及测速器测速原理等方面。

测速器的测速精度,反映了测速器的实测值和转头实际运转速度真实值之间的差异。测速器是为避免监控磁力搅拌器在运转过程中发生脱磁(如打滑、丢转、卡顿)而使用的设备。下磁力搅拌器的工作原理为非接触式磁力螯合驱动,如果液体黏度较大,就会出现电动机运转而转头不转的情况;即使液体黏度在适用范围内,下磁力搅拌器仍有可能会发生脱磁现象,使它不像机械搅拌器那样,电动机输出速度和翅片速度能保持一致。下磁力搅拌器的测速器实测值和变频器调节的输出值之间的误差在5%~10%之间,与实际中用户要求的0.5%~1%颇有差距,只有机械搅拌器能达到这一要求,而磁力搅拌器仍实现不了。

转头的实际运转速度,一般是由变频器来调整的。如果是顶置搅拌器,那么变频器调整的转速就等于转头的实际转速。对于下磁力搅拌器来说则略有不同,这是因为下磁力搅拌器会受到液体黏度、桨叶形状及罐体高径比等多种因素的综合影响。

功能多样性匮乏

对于一罐多能的愿景,现有的下磁力搅拌器还未达到用户所需的功能。目前,只有极少品牌的下磁力搅拌器可以实现,例如,德国的PRG搅拌器。

无法达到最小搅拌体积的要求

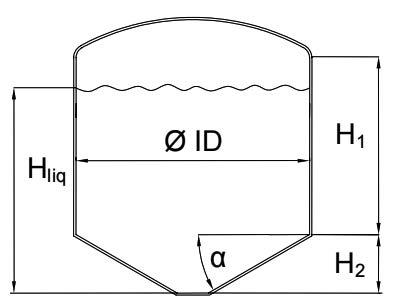

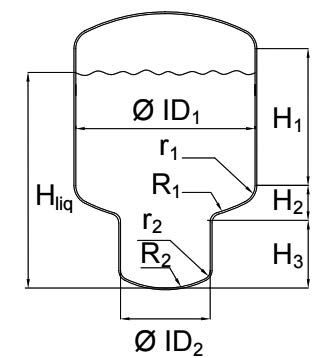

目前,只有体积在1~100 l的罐体采用的是多功能底板式设计,其他大于此范围的不得不采用异形罐设计(如图6和图7所示)。

图6 锥形罐

图7 罐中罐

现场更换备件难

目前只有个别品牌的下磁力搅拌器可以实现现场更换阴阳碳化硅轴承,大多数品牌还停留在采用烧结式轴承,一旦损坏就需要更换整个转头或者阳轴承的阶段。

创新力不足

国产品牌创新力不足,而进口品牌已经在各类金属的材料应用上展开研究,是SAF 2205、SAF 2507更耐腐蚀还是钛合金、904L更耐腐蚀?目前还没有系统和明确的对比结果,需要对制药中涉及到的各种溶液做测试。

国产品牌竞争力不足

国产品牌尚不能完全替代进口品牌,两者将长期并存。国产品牌低价竞争现状突出,且产品的品质和性能后劲不足,用于研发的资金更是无法满足于设备更新升级的要求。

解决方案

从下磁力搅拌器的发展趋势和面临的挑战来看,挑战是基于应用的需求、市场的需求而存在的,而不是为了满足现状而存在的,只有通过不断地解决现实和需求之间的矛盾,才能推动技术、甚至整个行业的发展。

只有认清当下的大势,才能谋求发展、顺应潮流;只有认清差距,才能蓄势赶超。国产和进口品牌的相互促进对于国内制药装备行业来说,百利而无一害。作为终端用户,面对诸多的新技术、新品牌,应该不断提高自身的认知水平,不拘泥于某一品牌或者技术,而是立足于工艺本身择优选购;作为国产品牌从业者,应向优势品牌学习,兼收并蓄,为我所用;作为进口品牌代理商以及从业者,当下是国内制药装备发展的大好时机,应尽快抓住商机,赢得利益。

邵丽竹

何发

相关推荐

-

气流组织:洁净室气流微调整方案

因洁净承包商的技术水平差次不齐,多数人并未意识到孔板布置与气流组织之间的密切关系,而仅仅是照图施工。所以常常在实际运转阶段时才发现气流偏移的问题

2021-12-07 制药业

-

北京大学肿瘤医院沈琳教授:肿瘤免疫治疗未来可在家完成

2021年12月6日,由先声药业与思路迪医药、康宁杰瑞生物制药三方战略合作的全球首个皮下给药PD-L1抗体药物恩维达®(恩沃利单抗注射液)获批上市新闻发布会在京举行。该产品已于近日获国家药品监督管理局批准上市(批准文号:国药准字S20210046),为我国肿瘤患者提供了新的治疗选择。

2021-12-07 制药业

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多