化学原料药车间设计及发展趋势探讨

原料药作为医药产业链的基础环节,其生产模式正加速向高效、绿色、智能化转型。目前,多功能车间已成为化学原料药的主流发展趋势,通过模块化设备组合,能够满足小批量、多品种的柔性生产需求,但需严格管控共线风险。在布局设计上,应根据工艺流程及特点,对建筑厂房和平面布置进行合理化布局。同时,连续流技术、生物合成技术及原料药 - 制剂一体化产业结构,将为原料药行业的发展注入新的活力。

原料药是药品的基础原料,处于医药产业链的上游,是保障下游制剂生产、满足临床用药需求的基础,也是影响药品质量、制约产能的关键环节。根据产品特性和市场定位,原料药可分为大宗原料药(涵盖抗感染类、维生素类、解热镇痛类、激素类)、特色原料药(对应仿制药,如他汀类、普利类、沙坦类、肝素类)和专利原料药(创新药)。我国作为主要的原料药生产与出口国,传统上以大宗原料药为主,但近年来随着行业及市场需求的变化,特色原料药和专利原料药也迎来了迅速的发展。

目前,化学原料药多采用间歇批次化生产,操作工序繁多,反应过程复杂,反应条件严苛,部分反应需要在高温、高压的条件下进行;此外,生产过程中使用大量有机溶媒(如甲醇、二氯甲烷等),后续分离纯化等工序会产生成分复杂、排放量高、处理困难的“三废”问题。鉴于原料药行业固有的高危险性和高污染性,国家“十四五”医药工业发展规划等相关政策明确要求原料药企业向本质安全化、绿色化及智能化的方向转型。

本文聚焦于化学原料药车间的整体规划与合理布局,解析其设计关键点;同时结合行业现状及政策导向,对未来的发展趋势进行探讨。

Part1 原料药车间整体设计

1.1多功能车间设计理念

随着原料药品种增多、需求批量减少及订单不断变化等市场环境的改变,原料药企业为适应订单定制产品的需求,以及实现一个车间能够同时或分批生产多个产品的目标,大多在车间设计之初便已考虑建设多功能车间。多功能车间可以满足小批量、多品种的生产要求,其特点是可以方便地变换生产品种,切换时间短,切换费用低,可同时或分阶段生产多个品种的原料药。

为适应生产要求,设备必须具备多功能性,单元操作需灵活多变以适应不同工艺,同时设备组合方式也应多样化。此外,设备还需要满足易清洗、材质兼容性广、通用性和互换性好、密闭性良好等条件 [1]。

需要注意的是,在多功能车间的产线规划设计过程中,对于高活性物质的处理必须予以特别关注。高活性、高毒性、高致敏性药品之间,或它们与普通原料药之间,以及普通原料药不同品种之间均应做好共线风险评估。

根据药物的职业接触限值 OEL 判定相应的 OEB 等级,一般 OEB ≥ 4 级应专线生产,其中对青霉素类等高致敏性药品必须采用专用或独立的厂房、生产设施和设备。但 OEB5 等级并不意味着“法律上必须专线”,理论上,只要通过 HBEL(基于健康的暴露限度)或PDE(每日允许暴露量)的计算,并结合交叉污染风险评估,证明其安全性,即可与其他产品共线生产。但在实际生产中,由于这类产品清洁与暴露限度过低,验证难度过高,多数企业仍然选择专线生产或“专区 + 专用隔离器”的低成本合规路径。

《药品共线生产质量风险管理指南》中以抗肿瘤药物为例给出了相应的共线风险评估策略,应首先根据 HBEL值进行评估,其次在无法获取具体数值的情况下,可以考虑采用药品的职业接触限值(OEL),同时指出 OEL 和HBEL 数值之间并非简单的 10 倍关系,因此不鼓励在没有生物利用度评估的情况下从 PDE 推导出 OEL。

1.2单元模块化设计

对于小批量、高附加值、自控要求高的项目,往往不具备完备的公用工程配套系统,或即使配有公用工程也难以保证供应的稳定性和可靠性,对于此类项目,模块化设计是最佳的选择。

将原料药生产工艺划分为几个主要单元操作:如加料、反应、蒸馏、萃取、结晶、过滤、干燥等,利用可互换的模块构建设备单元,如加料模块、温控模块、真空模块等,根据不同的工艺需求进行模块的排列组合。企业可根据市场需求对产线进行动态调整,再根据产线特点将各设备模块进行柔性连接或拼合,实现快速集成。

Part2 原料药车间的合理布局

车间总体布置应确保功能分区清晰明确、人物流通道合理。在满足工艺需求、消防、安全标准的前提下,整体布局应美观且整齐,并全面考虑安装、操作及检修维护等功能性需求。

2.1厂房建筑布局

由于原料药生产过程中常使用大量易燃易爆的有机溶剂,其厂房建筑的火灾危险性类别多被划分为甲类。因此,办公室、休息室、外操室、巡检室、化验室等不得设置在车间内;根据《建筑设计防火规范》(GB50016-2018)的强制性规定,甲类厂房不允许建设高层厂房(建筑高度大于 24 m 的非单层厂房),因此原料药车间的总高度不能超过 24 m[2]。

常见的原料药车间外形包括长条形、L 形、U 形,一般建议采用长条形布置 [3]。长条形布置结构简单,有利于人员安全疏散和厂房泄爆。车间可一端设为丙类生产区,另一端设为甲类生产区;或中间布置为丙类区,两端为甲类区。L 形布置中,短边可作为丙类生产区,长边则用于甲类生产区,室外设备可布置在 L 形车间内凹区域。U 形布置模式下,U 形车间的两翼分别为甲类生产区和精烘包区,中间的连接部分则为丙类公用工程区和辅助区。

2.2车间整体布局规划

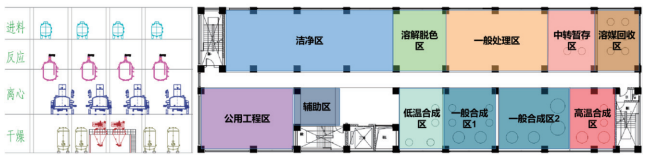

根据原料药的生产特点及生产规模,设备布置通常采用水平流和垂直流两种方式,如图 1 所示。

图 1 垂直流(图左)、水平流(图右)布局示意图

垂直流布局通常适用于大型反应釜的规模化生产,充分利用重力作用实现物料在楼层间的垂直输送。进料、反应、离心、干燥等工序可分设在不同楼层,不仅能避免差错、混淆和交叉污染,降低劳动强度,节约能源消耗,还有利于进行有效的防火分区隔离。水平流布局则适用于规模较小的反应釜,防火分区采用水平分隔,合成、溶解脱色、精烘包等单元设置在同一楼层,同层转料通过氮压或泵送方式,因每个区域单独设置,可以避免差错、混淆和交叉污染。

2.3工艺平面布局

化学合成原料药涉及化学反应、分离等单元操作,尤其涉及重点监管的危险化工工艺,如硝化、氯化、加氢工艺等。高危工艺装置的上下游配套应实现原料处理、反应工序及精馏精制等全流程自动化。对特殊的危险工艺,尤其需要注意厂房建筑结构、反应物进出料方式、紧急泄放设置等均应按照工艺特点进行设计。例如,加氢工艺中,房间及钢平台设置需考虑不阻碍氢气扩散,氢化间上部空间应通风良好、顶棚平整,避免死角,防止氢气聚集,反应物通常采用顶部出料方式。对于反应较为剧烈、反应压力较高的情况,应设置两个安全泄放装置等。

在满足工艺设计要求的同时,应对车间布局进行合理化设置,原料药车间常见的布置方式有两种:

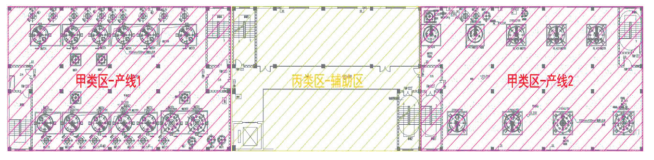

将不同产线进行分区设置,必要时再将涉及的危险工艺局部隔离,如图2 所示。上述生产车间的两端分别为不同的产线(甲类区),中间设置为辅助区(丙类区)。采用物理隔离手段,将不同产线进行有效分离,可有效避免不同产品在生产过程中的交叉污染,降低人员误操作的可能性。

图 2 不同产线合成区布局示意图(方式一)

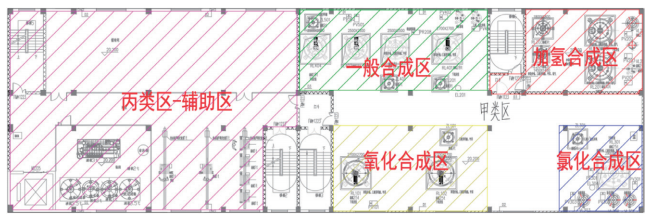

根据危险工艺进行分区设置,生产不同产品时根据工艺流程进行选择、搭配使用,平面分区示意图如图 3 所示。方式二根据工艺类型进行有效分区,而后分别对应设置氢化、氧化、氯化等设备,能够尽可能地减少关键反应设备(及其安全附属设备、仪表等)数量,降低一般合成区设备的材质要求,从而使整体装置的投资金额明显下降。但显然同一区域同时生产多个产品、设备间的多方案连接,也无疑会提高污染、误操作等风险,对生产管理和清洁验证等也提出了更高要求。

图 3 危险工艺分区合成区布局示意图(方式二)

精烘包区域是原料药完成最后精制并转化为合格成品的核心工序区,通常包括粗品溶解、过滤、结晶、离心 /过滤、干燥、粉碎、筛分、内包以及外包等步骤,除粗品溶解、脱色过滤和外包在一般生产区进行外,其余工序均须在受控的洁净区内完成。根据 GMP 规定 [4],“非无菌原料药精制、干燥、粉碎、包装等生产操作的暴露环境应按 D级洁净区要求设置”,部分原料药(如用于注射剂或有除热源要求的原料药)的精烘包级别可能会提高到 C 级。

无菌原料药的粉碎、过筛、混合及分装的车间布置设计,必须在 B 级背景环境中的 A 级条件下进行。

Part3 原料药行业发展趋势

3.1连续流工艺开发

釜式反应作为最常见的生产方式,存在传质传热缓慢,易造成温度与浓度分布不均以及批次间产品质量稳定性差等缺陷。尤其是在处理高温、高压、强放热反应和易燃、易爆、有毒、有害原料或中间体时,传统釜式反应过程面临难以精确控制、安全隐患大等问题。

基于微反应器的连续流微反应技术凭借传质传热效率高、本质安全、过程重复性好、产品质量稳定、连续自动化操作和时空效率高等诸多优势,展现出广阔的应用前景。随着计算流体动力学(CFD)技术的发展,可以通过改变通道的几何构型(如弯曲角度、横截面形状)、引入特殊结构(如挡板、凹槽)或优化入口设计,对微通道反应器进行结构设计与优化,从而强化流体混合效率、改善传热性能。此外,CFD 技术还能有效预测并规避流动死区或局部过热等不利现象,为制药领域的连续流工艺提供了强大的技术支撑。

合成单元的连续化进程将推动浓缩、分离等后处理单元的连续化发展。这不仅对传统工艺的革新提出了更高的要求,同时也需要相关配套设备进行迭代升级。在绿色、环保及节能的发展趋势下,石化 / 化工行业的节能分离技术(如多效精馏、热泵精馏)及设备(如转盘萃取塔、超重力反应器)有望在医药行业得到广泛应用。

3.2生物合成法替代

随着有机合成成本的不断上升以及对绿色生产工艺需求的增加,国内外越来越多的企业开始采用生物发酵法进行医药中间体合成,尤其是在激素类、抗生素以及维生素类药物领域。以维生素 D3 衍生物骨化三醇(1,25- 二羟基维生素 D3)的化学合成为例,化学合成法面临诸多挑战:首先,合成步骤繁多(以度骨化醇中间体为起始原料,需历经至少 7 步反应);其次,每批次生产周期长达 80 h 以上;此外,反应过程中涉及至少六种有机溶剂(包括二氯甲烷、甲醇、正庚烷、四氢呋喃、甲酸甲酯、丙酮等),且反应收率较低。相比之下,生物合成法采用发酵工艺,其优势在于发酵步骤少、反应时间短、几乎不使用有机溶剂、对环境污染小、操作简单、反应条件温和且转化率高,但同时也存在产能较低的问题。

3.3原料药 + 制剂一体化发展

在《推动原料药产业高质量发展实施方案》政策发布、带量采购政策实施以及药企生产成本压力不断加大的背景下,众多原料药企业开始将战略目光投向下游制剂市场,凭借成本优势抢占市场份额,构建“原料药 + 制剂”一体化的产业格局。企业通过叠加创新药服务拓展盈利空间,不仅能大幅缩减成本,还能提高附加收益,这一策略已逐渐成为企业应对集采和国际化竞争的核心战略,同时部分企业正逐步向 CMO/CDMO 领域拓展。

Part4 总结

目前,化学原料药车间的设计发展已深度融合多功能、模块化的柔性理念,以及本质安全、绿色低碳的可持续要求。展望未来,原料药行业仍须紧密追踪连续流制造、生物合成等前沿技术,并积极构建一体化的产业模式,在保障药品供应与质量安全的基础上,稳步推动我国从原料药大国向制药强国的战略目标迈进。

参考文献

[1] 陈程 . 多功能原料药车间的设计探 讨 [J]. 医 药 工 程 设 计,2012,33(03):8-10.

[2] 倪照鹏,刘激扬,张鑫 . 建筑设计防火规范 GB50016—2014(2018年版)实施指南 [M]. 北京:中国计划出版社,2020.

[3] 毛庭璧,赵志福,龚道坤 . 化学原料药合成车间工艺设计探讨 [J]. 化工与医药工程,2024,45(03):28-34.

[4] 中华人民共和国卫生部 . 药品生产质量管理规范(2010 年修订)[S].卫生部令第 79 号 . 2011.

邵丽竹

何发

相关推荐

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多