水系统中的红锈是怎么产生的?

01、水系统中的红锈是什么?

1.1 定义与本质

红锈是不锈钢(通常是316L)管道、储罐、阀门等组件内表面发生腐蚀产生的氧化铁化合物的统称。

其主要成分是不同形态的氧化铁(Fe₂O₃, Fe₃O₄, FeOOH等),可能含有少量其他金属离子(如铬Cr、镍Ni、钼Mo从基材中溶出)以及夹带的硅酸盐等杂质。

外观呈红棕色、橘红色、红黑色或黑色的粉末状、片状或鳞片状沉积物,有时也表现为表面变色。

1.2 危害

颗粒物脱落增加不溶性微粒,铁离子溶出影响化学指标(电导率、TOC、重金属)。

微粒可能成为微生物滋生的载体或庇护所(与生物膜形成相关),铁离子可能催化某些药物成分降解。

腐蚀持续发展会减薄管壁,导致泄漏甚至系统失效;脱落的锈片可能堵塞过滤器、阀门、喷淋球、热交换器等。

影响灭菌/消毒效果,锈层覆盖表面,阻碍热(如纯蒸汽灭菌)或化学消毒剂的有效接触。

增加维护成本与合规风险。频繁维修、清洗、更换部件,增加验证负担。严重的红锈是GMP检查中的缺陷项(如不符合“设备应易于清洁、消毒或灭菌”的要求)。

02、红锈是如何产生的?

红锈的产生是不锈钢的钝化膜被破坏,基底铁元素在高温含氧水环境中发生电化学腐蚀的结果。关键因素包括:

2.1 基础条件

WFI系统通常维持在70-80°C(或更高)高温循环以抑制微生物。高温极大地加速了腐蚀反应速率。

高温下氧气溶解度虽降低,但循环系统中不断有空气溶入(通过呼吸器、泵密封、泄漏点),维持了氧化剂的存在。氧气是腐蚀反应的阴极去极化剂,是红锈形成的关键推手。

高纯水缺乏导电离子,理论上腐蚀应很慢,但表面微小的电化学差异(如杂质、缺陷)即可形成局部电池。水的低缓冲能力也使其pH易波动。

2.2 破坏钝化膜的因素

2.2.1 表面状态不良

焊接不良(焊道颜色异常、氧化过度、飞溅、内凹/外凸)、焊缝未做内抛光处理(Ra > 0.5 μm),表面划伤、凹坑、油污、残留铁屑(来自加工、安装)。

新系统或维修后未进行充分的酸洗钝化,或钝化工艺不当/验证不充分(如浓度、温度、时间、覆盖性不够),导致钝化膜不完整、不均匀、不牢固。GMP强调设备接触药液/水的表面需经钝化处理。

2.2.2 氯化物(Cl⁻)污染 (应力腐蚀开裂SCC诱因)

进水带入、化学清洗剂(如次氯酸钠)残留冲洗不彻底、环境中氯气、维护时引入含氯溶剂。

高温下,Cl⁻在钝化膜缺陷处富集,诱发点蚀和应力腐蚀开裂(SCC),为红锈发展提供起点。

2.2.3 低流速/滞流/汽蚀

低流速区域(如支路盲端、储罐底部、排放不彻底点)氧浓度可能不均匀,加剧局部腐蚀。

泵的汽蚀现象产生微射流冲击,物理破坏钝化膜。

2.2.4 热应力/热循环

系统启停、灭菌过程导致的热胀冷缩可能使钝化膜或已有锈层产生微裂纹。

2.2.5 电偶腐蚀

系统中不同金属材料(如不锈钢与碳钢阀门、不同牌号不锈钢)直接接触,在电解质(水)存在下形成电偶对,加速较活泼金属(阳极)腐蚀。

2.2.6 微生物影响 (MIC - 微生物腐蚀)

虽然高温WFI中微生物较少,但在温度较低的区域或系统故障时,某些微生物的代谢产物(酸、硫化物)或其形成的生物膜下的缺氧环境可能加速局部腐蚀。

03、如何去除红锈?

去除红锈需要根据其严重程度、分布范围、系统可拆卸性采取不同策略。核心目标是清除腐蚀产物并重建完整钝化膜。所有方法均需进行验证(清洗效果、残留、钝化效果)并符合GMP要求。

3.1 离线处理 (适用于可拆卸部件 - 阀门、喷淋球、过滤器外壳、短管等):

3.1.1 机械方法

打磨抛光。 使用合适的磨料(如氧化铝砂、玻璃珠喷砂,避免含铁磨料!)或专用抛光工具去除锈层,恢复光滑表面(Ra ≤ 0.5 μm)。需注意避免过度打磨改变尺寸或引入新污染。

超声波清洗。配合专用清洗剂(酸或碱),利用空化效应去除疏松锈层和颗粒。

3.1.2 化学方法

使用柠檬酸、硝酸、磷酸或螯合剂(如EDTA)溶液浸泡或循环。柠檬酸(如3-10%,温度70-80°C)最为常用,相对温和且易冲洗。强酸(如硝酸)更高效但风险更高(腐蚀、安全、残留)。目的是溶解去除铁氧化物。

酸洗后必须立即进行钝化!

3.2 在线处理 (适用于整个系统或环路)

3.2.1 化学清洗循环

通常以柠檬酸(1-2%)为主,有时添加缓蚀剂(保护基材)和润湿剂(提高渗透性)。也可使用其他专为不锈钢设计的低泡清洗剂。

温度是关键(通常70-80°C),浓度、循环时间(几小时至十几小时)、流速(维持湍流)需优化控制。需监测pH、铁离子浓度(判断清洗效果)、电导率/TOC。

目的是溶解和悬浮系统中松散的锈层和颗粒物。

3.2.2 冲洗

用高温注射用水(或纯化水)进行彻底、充分的冲洗,直至排出水清澈、电导率/TOC/总铁含量达到纯化水/WFI标准。冲洗验证至关重要。

3.2.3 在线化学钝化(清洗后立即进行)

常用硝酸(如8-20%)或柠檬酸(如3-10%,需加入氧化剂如硝酸钠促进钝化)。硝酸钝化效果更佳(尤其对含Mo的316L抗点蚀),但安全风险高、残留要求更严。

温度(通常40-60°C)、浓度、循环时间(1-2小时)、流速(全湍流,覆盖所有表面)。需监测pH/浓度。

目的是酸溶解表面铁等活泼金属,促进富铬钝化膜(Cr₂O₃为主)形成。

3.2.4 最终冲洗与检测

钝化后必须进行极其彻底的冲洗(达到WFI/纯化水化学指标)。通常进行蓝点试验(检测游离铁)和/或表面分析(如XPS、AES) 来验证钝化膜质量(非必须但推荐)。

3.3 预防措施

3.3.1 优良设计与选材

遵循ASME BPE标准,选用高等级、低杂质的316L不锈钢(超低碳,高铬镍钼)。

设计无死角(L/D ≤ 2,最好≤ 1.5),确保全湍流(回水流速通常≥ 1.0 m/s,推荐 ≥ 1.5 m/s)。

使用自动焊接(轨道焊),焊缝内表面光滑平整(Ra ≤ 0.5 μm),并进行100%内窥镜检查。

避免不同金属接触,选用合适垫片(如PTFE包覆)。

3.3.2 严格制造与安装

新系统或大修后,进行充分、验证过的酸洗钝化。这是防止红锈的最基础、最关键的步骤。

施工中严防表面污染(油脂、焊渣、铁素体污染)。安装后彻底清洁。

3.3.3 优化运行与维护

控制溶解氧。在满足微生物控制前提下,评估优化系统设计(如氮气覆盖储罐)以降低DO(需平衡微生物风险)。实时监测DO。

杜绝氯离子。确保进水质量,严禁使用含氯清洗/消毒剂,彻底冲洗化学残留。

减少不必要的启停和热循环。

除常规水质(微生物、TOC、电导率)外,增加总铁含量、不溶性微粒监测,定期检查高风险区域(如使用点滤网、储罐内部目视/内窥镜检查)。

预防性维护,定期拆检关键部件(喷淋球、呼吸器滤芯),检查腐蚀情况。

制定SOP,明确清洗、钝化、维护、监测的程序与频率,并进行人员培训。

控制水质。确保预处理和制水单元有效去除原水中的腐蚀性离子(Cl⁻, SO₄²⁻)和促进腐蚀的物质。

总结

红锈是制药用水系统(尤其高温WFI系统)中不锈钢因钝化膜破坏而在高温高纯含氧水环境下发生腐蚀产生的氧化铁沉积物。去除顽固红锈困难,需根据情况采用离线或在线化学清洗(如柠檬酸循环)结合机械方法,并必须在清洗后进行严格的在线化学钝化以重建保护层。最根本的策略是预防:通过符合BPE的高质量设计制造、严格执行并验证新系统/维修后的酸洗钝化程序、优化运行参数(控制DO、杜绝Cl⁻)、实施定期监测与预防性维护,从源头上最大程度降低红锈发生的风险。

附:各种典型的红锈图片

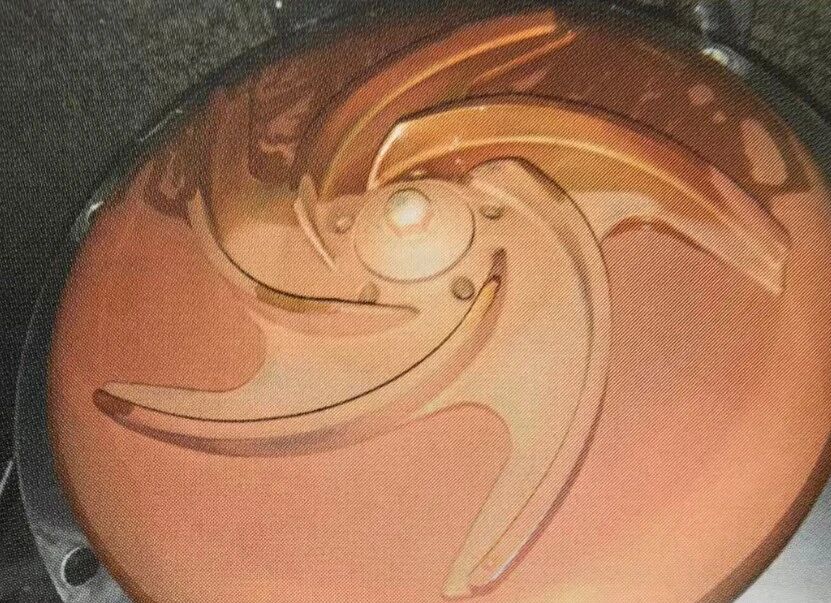

泵腔中的红锈

膜片中的红锈

阀体中的红锈

滤芯中的红锈

参考文献

[1] International Society for Pharmaceutical Engineering.ISPEBaseline® guide: volume 4: water and steam systems [M].[S.l.]: ISPE Headquarters, 2019.

[2]张功臣 主编. 制药用水系统[M]. 2版. 北京: 化学工业出版社, 2016.09

邵丽竹

何发

相关推荐

-

净零行动进行时:ABB 助力葛兰素史克新加坡工厂实现可持续发展飞跃

全球最大的医疗保健公司之一葛兰素史克(GSK)近日携手 ABB对其新加坡大士南疫苗生产工厂的老旧电机进行升级,朝着净零目标迈出坚实一步。

2025-12-11

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025年9月底,来自27个国家的300名制药行业专业人士齐聚德国Schwäbisch,参与Optima Pharma论坛。

2025-12-10 process

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多