化学工程溶剂选择与溶解过程优化工艺研究

在化学工程中,溶剂选择与溶解过程的优化是影响生产效率、产品质量及环境影响的重要环节。综述了溶剂选择的基本理论与筛选方法,重点讨论了溶解过程的优化策略,包括工艺设计、模拟、优化方法及过程控制。结合制药行业和材料合成领域的实际应用案例,分析了溶剂选择与溶解优化的具体实践,展示了优化工艺在提升生产效率与降低环境负担方面的重要作用。

在化学工程领域,溶剂选择与溶解过程优化在多个工业应用中扮演着至关重要的角色,尤其在精细化学品、制药、材料合成等行业中,其对产品质量、生产效率及环境影响的作用日益显著。溶剂作为反应体系中的重要组成部分,其性质直接影响反应物的溶解度、传质速率、反应速率以及产物的分离纯化过程。合理的溶剂选择不仅能提高溶解过程的效率、优化反应条件,还能在较低能耗下实现更高的产率和较低的副产物生成,最终提升工艺的经济性与可持续性。因此,溶剂选择理论和方法的研究、溶解过程的优化工艺设计与模拟,成为化学工程中的核心技术问题。

Part1溶剂选择理论与方法

1.1 溶剂选择标准

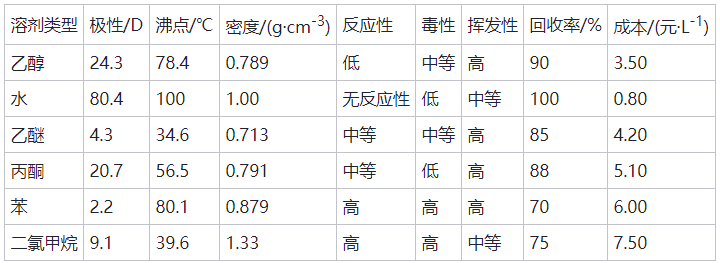

在化学工程中,溶剂选择是优化溶解过程、提高反应效率以及实现产品高纯度的关键环节。溶剂选择标准不仅涉及溶解度的匹配,还包括溶剂与溶质间相互作用的热力学与动力学特性,且需综合考虑环境影响、经济性、操作安全性以及可持续性等多重因素。为了确保溶剂选择的科学性与高效性,必须对溶剂的物理化学性质进行全面的评估,包括溶剂的极性、溶解能力、挥发性、沸点、密度、黏度,以及与溶质的相容性。溶剂与溶质之间的相互作用力,尤其是氢键作用、范德华力以及静电作用力,直接影响溶解度及溶解过程的效率,因此,溶剂选择时必须精确计算和预测溶质的溶解行为。此外,溶剂的热力学特性(如相对介电常数、溶解热、自由能变等),也为溶剂选择提供了重要的依据。安全性方面,溶剂的毒性、易燃性、挥发性以及环境友好性等问题,尤其是在大规模工业生产中,常常决定了溶剂选择的可行性。经济性考虑则包括溶剂的成本、回收再利用率及其生命周期内的综合成本,常见溶剂选择标准见表1。

表1 溶剂选择标准

表格中的数据通过对多种常见溶剂的物理化学特性进行比较,能够为实际的溶剂选择提供理论指导,帮助化学工程师做出符合工艺要求和经济条件的决策[1]。

1.2 溶剂筛选方法

溶剂筛选方法通常依赖物理化学性质的综合分析,包括溶剂的极性、溶解能力、蒸气压、沸点、密度、黏度等参数,以及溶质与溶剂之间的相互作用力,如氢键、范德华力、静电作用等。经典的溶剂筛选方法包括溶解度参数法、溶解度预测法、溶剂—溶质相互作用模型以及实验筛选法。溶解度参数法基于溶质与溶剂之间的相似性原理,即“相似相溶”原则,通过匹配溶剂和溶质的溶解度参数(如分子间力和极性等)来初步筛选溶剂系统。溶解度预测法则结合热力学模型,如UNIFAC、NRTL等,基于溶质的化学结构和溶剂的热力学特性进行量化预测,为溶剂筛选提供理论依据。溶剂—溶质相互作用模型,通过计算溶质与溶剂分子间的相互作用能,评估溶剂对溶质的溶解能力,并筛选出适合的溶剂。实验筛选法则通过实验测定不同溶剂在特定条件下的溶解度、溶解速率以及热力学参数,评估溶剂对溶质的实际溶解性能,并进一步优化溶剂选择。随着计算化学和分子模拟技术的发展,分子动力学模拟、量子化学计算等先进的计算方法逐渐成为溶剂筛选的重要工具,通过对溶剂和溶质体系的分子级别分析,提供更为精确的溶剂选择指导。

Part2溶解过程的优化策略

2.1 工艺设计与模拟

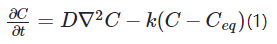

在溶解过程的优化中,工艺设计不仅要求对溶解过程的物理化学特性进行精确建模,还需要结合溶剂的选择、温度、压力、溶剂流速等操作变量,通过优化设计得到最佳操作条件。工艺模拟则利用数学模型和计算机模拟技术,通过对溶解过程的动态仿真,预测不同工艺参数下溶解过程的行为,从而为溶剂选择与工艺操作提供理论依据。在溶解过程的建模中,常用的数学模型包括基于质量守恒和能量守恒的模型、溶解度—温度关系模型,以及溶质与溶剂相互作用的动力学模型等。溶解过程的质量传递方程可以表示为:

其中,C为溶质浓度,mg/L;D为扩散系数,k为溶解速率常数,Ceq为溶解平衡浓度,mg/L;∇2C为浓度的空间梯度。该方程描述了溶质在溶剂中的扩散和溶解速率之间的关系,通过数值解法可以预测不同操作条件下溶解速率的变化,并进而优化反应器设计。为了优化溶解过程中的操作参数,可以通过引入遗传算法进行实时监测与优化,定义适应度函数来描述溶解速率、溶解度等指标的目标函数,然后采用遗传算法进行参数优化,其算法可表示为:

其中,fopt为优化目标函数,wi为各个指标的权重,fi为各个目标函数(如溶解速率、能耗、产品纯度等)。遗传算法通过选择、交叉、变异等操作不断迭代,最终得到最优的工艺参数[2]。

2.2 优化方法应用

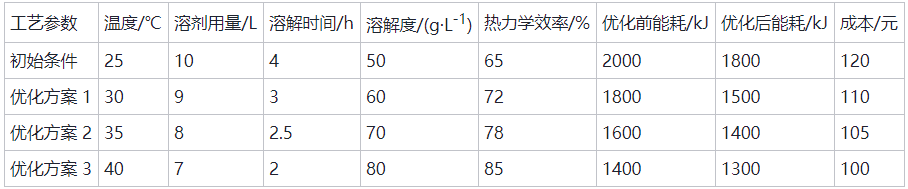

针对溶解过程的复杂性,常用的优化方法包括基于热力学模型的过程优化、响应面法、遗传算法、多目标优化方法以及分子模拟等技术,旨在通过系统性地调控各项工艺参数(如温度、溶剂用量、溶解时间等),实现溶解速率和溶解度的最大化。热力学模型优化方法通过引入溶解热、溶解自由能等热力学参数,在溶解过程的各个阶段进行精确的能量消耗计算,从而优化操作条件,以降低能量成本并提高溶解度。响应面法则通过构建溶解过程与多个操作变量之间的数学模型,运用实验设计方法,探索最优工艺操作区间,提高溶解过程的操作灵活性。遗传算法通过模拟自然选择和遗传机制,不断调整溶解工艺中的操作变量,寻找全局最优解,并能够避免局部最优解的困境。此外,多目标优化方法则结合了经济性、环境性与安全性的要求,通过数学模型的构建,对多目标进行同时优化,确保在不同目标之间取得平衡。分子模拟则为溶解过程的优化提供了更加精细的分子级别分析,结合分子动力学和量子化学计算,深入探讨溶剂和溶质之间的相互作用,为溶剂体系和工艺条件的优化提供理论支持。本研究以乙醇为溶剂,围绕其在不同操作条件下的溶解行为进行优化分析,相关实验结果汇总见表2。

表2 优化方法应用数据

表2展示了不同优化方案对溶解过程中的各项工艺参数和经济效益的影响,通过对比可见,随着温度升高、溶剂用量减少以及溶解时间缩短,溶解度逐步提高,能耗得到了有效降低,成本也随之降低,从而证明了优化方法在提高溶解效率和节约资源方面的重要作用[3]。

2.3 过程控制与自动化

在溶解过程的优化中,过程的控制通常依赖于控制理论与模型的结合,通过实时监测溶解速率、溶解度、溶剂浓度、温度和压力等变量,并根据系统的反馈调整操作参数,实现过程的优化。在过程控制中,常用的数学模型包括基于PID(比例-积分-微分)控制理论的反馈控制系统以及先进的多变量控制系统,利用这些模型可以调节溶剂流量、温度等关键操作变量。在溶解过程的动态模型中,溶解速率与溶解度的变化通常由非线性微分方程描述,可以表示为:

其中,C为溶质浓度,g/L;Ceq为平衡浓度,g/L;k为溶解速率常数,Ea为活化能,R为气体常数,T为温度,K。通过调节温度和溶剂流速,控制系统能够实时调节溶解速率,确保系统始终处于最优溶解状态。为了实现更高效的过程控制,通常采用模型预测控制(MPC)算法来优化多变量动态系统的操作,基于溶解过程的数学模型,预测未来一段时间内系统的行为,并通过优化算法调整操作变量以最小化目标函数。MPC的控制方程可以表示为:

其中,Ctarget为目标浓度,g/L;C(t+i)为预测时刻的溶质浓度,g/L;u(t+i)为控制变量,λ为调节控制变量变化率的惩罚因子,N为预测步长。通过优化该目标函数,MPC算法能够实时调节温度、溶剂流速等参数,确保溶解过程在各种干扰和变化条件下稳定高效运行[4]。

Part3溶剂选择与溶解过程优化的应用案例

3.1 制药行业中的溶剂选择与溶解优化

在制药行业中,溶剂的选择与溶解过程优化直接关系到药物的溶解性、生物利用度及生产过程的安全性与经济性。药物分子通常具有复杂的化学结构,其溶解性受多种因素影响,包括分子极性、氢键作用、范德华力以及溶剂的溶解能力等。为了实现药物的高效溶解和制备,制药行业中常采用多种优化方法。通过精确选择溶剂,优化溶剂与溶质的相互作用,能显著提高药物分子的溶解度,进而提高药物的生物利用度。对于一些难溶药物,常通过添加辅料或采用超临界流体技术(如超临界二氧化碳)来优化溶解过程,从而提高药物的溶解性和稳定性。具体来说,在溶解过程中,药物分子与溶剂分子之间发生相互作用,如氢键的形成、范德华力的作用等,极性溶剂能够与药物分子中的极性基团(如—OH、—COOH等)发生氢键相互作用,从而提升药物的溶解度。以常见的阿司匹林(C9H8O4)为例,在溶解过程中,阿司匹林分子通过与溶剂分子的氢键作用改善其溶解行为。阿司匹林与水的溶解反应可表示为:C9H8O4(s)+H2O(l)→C9H8O4(aq)。此外,通过调节温度、溶剂浓度以及加入合适的表面活性剂(如聚乙烯吡咯烷酮)或其他助溶剂,可进一步优化溶解过程,提升药物的溶解速率,进而提高生产效率。

3.2 材料合成中的溶剂优化

在材料合成过程中,溶剂的优化需要考虑溶剂与反应物之间的溶解能力及相互作用力,通过合理选择溶剂体系,可以在保证反应高效性的同时,抑制副反应的发生并提高产物的纯度。在有机材料的合成中,常使用极性溶剂如二氯甲烷(DCM)、乙醇、丙酮等,通过与反应物分子间的范德华力和氢键作用,能够有效地溶解有机反应物,促进反应的顺利进行。以苯乙烯(N)为例,在苯乙烯聚合反应中,苯乙烯分子与溶剂分子之间的相互作用决定了聚合速率和聚合物的分子量分布,反应可以表示为:C8H8(l)+nC8H8(l)→(C8H8)n(s),此外,在纳米材料的合成中,溶剂的优化更为复杂,通过控制溶剂的极性、挥发性以及溶剂-溶质相互作用,可以精确控制纳米颗粒的形态与大小。例如,在金属氧化物纳米粒子的合成中,使用乙醇与水的混合溶剂可以调节溶剂的极性,控制溶剂中金属前驱体的溶解度与扩散速率,从而得到均匀的纳米颗粒。通过溶剂的优化,不仅可以提高反应的选择性,还能使材料具有优异的结构稳定性和性能[5]。

Part4结 语

总之,溶剂选择与溶解过程优化的工艺研究具有显著的应用价值,不仅能够提高工业生产的效率,还能促进可持续化学工程的进步。通过对溶剂性质与溶解过程的深入分析与建模,结合高效的优化算法与先进的过程控制技术,能够为多个工业领域提供高效、环保、经济的溶剂优化方案,促进产业结构的优化升级与技术创新,推动绿色化学工艺的发展,并满足日益严格的环保法规和市场需求。

参考文献

[1]王洋,尹晓玉,庞国勋.109种注射液的溶剂选择探讨 [J].中国药业,2024,33(3):46-49.

[2]贺晓琪,钟思奇,林亚松,等.无溶剂下钴卟啉/NHPI催化甲苯选择性氧化制备苯甲醛 [J].工业催化,2023,31(10):69-74.

[3]董凤娟,马文娟,朱大成,等.衬管和溶剂选择对气相色谱法测定水中有机磷农药的影响 [J].分析仪器,2023(4):82-87.

[4]史军军,葸雷,吴巍,等.催化裂化轻循环油萃取脱芳烃的溶剂选择 [J].石油炼制与化工,2020,51(8):1-6.

[5]吕世军.淤浆法聚乙烯技术溶剂选择分析 [J].化学工业与工程,2020,37(3):45-49.

邵丽竹

何发

相关推荐

-

报名 | 生产设备从设计选型到退役处置的全流程全生命周期管理培训班(9.19 无锡)

设备是药品生产的基石,设备管理的合规性与科学性,直接影响药品质量、生产运营成本及企业整体合规水平。

2025-08-23 本网编辑

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多