人工智能驱动的中药最佳生产模式及其工程化应用研究

中药工业是我国医药产业的重要组成部分,对保障人民健康与促进经济社会发展具有战略意义。该文围绕中药工业高质量发展的现实需求,针对中药生产系统数智化转型升级中瓶颈难题,探讨了构建中药最佳生产模式的技术策略及方法学;由此提出以人工智能(AI)为核心的中药生产新型技术架构,进而聚焦过程建模、状态测评和决策优化等生产管控要点,研究建立了实现中药最佳生产模式的系列化关键技术;最后,结合工程应用研究实例论述“检测-建模-决策-执行”闭环的AI驱动中药生产新模式,可望为创建形成中药工业新质生产力开拓技术路径。

中药产业不仅承载着中华民族悠久的医学传统知识,而且对于保障人民健康及促进经济社会发展具有不可替代的战略性作用,已在我国医药经济中占据日益重要的位置[1]。近年来,中药工程科技创新步伐加快,生产自动化及智能化水平不断提高,但现有技术方法已难以兼顾中药产品质量与效益提升,行业发展面临严峻挑战[2],急需变革中药工业传统生产模式,重构生产技术体系,以新一代信息技术在确保中药产品质量的同时突破生产效能瓶颈。因此,中药工程界应当尽快推进数智化转型升级,加速形成中药工业新质生产力,建立符合产业高质量发展需求的中药生产新模式。

据此,本文研究提出以人工智能(AI)为核心的中药生产新型技术架构,进而聚焦过程建模、状态测评和决策优化等生产管控要点,创新构建基于多智能体协同的中药最佳生产模式。

Part.01中药最佳生产模式构建方法学

实现中药生产数智化绿色转型面临以下挑战:①中药生产过程仍沿用依据经验判断的传统控制方式,无法同时兼顾药品质量、生产效益与绿色制药等多重需求,缺乏实现多任务多目标的全局最优决策调控方法;②中药生产的工程机理不清晰、过程规律分析困难,生产过程积累的海量数据尚未转化为有价值的工程知识[3],隐藏在数据背后的规律未被系统性挖掘;③中药生产存在过程可测化与状态可视化难题,尚未建立完整的生产过程状态测评体系,过程变量与产品质量等控制目标之间关系不明确。为满足中药生产质量、安全、合规、效率、成本、绿色等多方面任务的全局最优要求,必须突破传统生产方式的框限,以新一代信息技术为主导,重构中药生产技术体系,从而建立中药最佳生产模式(the best production mode of traditional Chinese medicine)。

构建中药最佳生产模式的技术关键:①拓展中药制药工程科技疆域,变革陈旧的生产理念及技术型态,创建面向多任务多目标调控的中药生产全局优化技术,树立质量、效益与绿色兼优“标杆”;②将AI前沿技术与系统工程学相融合,创建基于多智能体协同的中药生产过程智控调优技术;③将AI前沿技术、制药过程检测技术与过程分析技术(PAT)相结合,创建中药生产过程智能建模与系统分析技术(智能PAT),使中药生产过程信息转化为有价值的工程知识; ④对中药生产过程进行多尺度数字孪生建模,创立生产过程状态测评技术; ⑤创新研制中药生产AI机器人。

首先需要针对每个目标分析辨识相关的影响因素(人机料法环等),并建立检测方法收集尽可能全的过程数据,基于数据结合制药过程中的动量、能量、质量传递规律建立过程模型,基于系统分析得到生产过程中的物质流、能量流、信息流、控制流图。最后需要综合多重目标要求,通过数据驱动与知识驱动相结合的方式,对中药制药全过程进行动态调优。该模式通过结合AI、数字孪生、多智能体等技术形成自适应、自学习、自优化的系统化生产体系,以制药工程学原理为基础,整合AI与先进制造技术,通过以下5个维度实现生产体系的重构。①对影响产品质量、能耗、安全效率等关键指标的参数进行辨识,通过物联网及多模态技术实现对生产状态端到端的数字化映射,并经数据预处理与特征工程保障数据质量。依托工业物联网(IIoT)架构搭建分布式检测网络,部署包含光谱传感器阵列、机器视觉检测单元、智能流量计等在内的多模态检测终端。②基于制药工程规律与实验数据建立多尺度数字孪生模型,实时重构与预测工艺状态。根据制药过程系统工程理论,构建“单元操作-工艺阶段-生产批次”三级建模架构。例如,在动量传递维度建立提取罐多相流CFD模型,能量传递层面开发浓缩工序热力学仿真系统,质量传递方向构建干燥过程水分迁移预测算法。引入数字孪生技术,通过机理模型与数据驱动模型的混合建模方法,实现实际生产系统与虚拟系统的双向映射与实时交互。③以工艺知识蒸馏算法将专家经验结构化、量化为决策规则。通过工艺知识明确中药制药领域各工序及生产阶段的知识实体、属性与相互关系,同时将专家经验提炼为低维的规则与模型,建立知识的迭代优化机制。④在设备级与车间级多智能体协同框架内,运用深度学习和多目标优化算法对工艺参数和排产进行全局协同优化,采用多智能体深度强化学习算法实现动态决策优化,并结合帕累托前沿分析寻求质量、能耗、安全与效率的最优平衡解。⑤借助AI机器人与自适应控制系统将决策指令闭环执行,并在异常情形下引入人机协同校正,保证系统鲁棒与长期稳定性。基于上述研究流程最终形成“检测-建模-决策-执行”闭环的中药最佳生产模式。

Part.02中药最佳生产模式构建方法学

依据上述方法学研究,将AI前沿领域的最新科技与国际先进制药技术深度融合,分4个层次创新设计中药生产技术架构如下。

2.1数据采集层

数据采集层是智能系统运行的基础环节,目的是对中药制药过程中的多维信息进行实时的数字化映射。在生产过程中,依托工业物联网实现设备间的互联互通,结合机器视觉、光谱分析、智能传感器等多模态传感技术,实时采集制药过程的工艺参数、物料属性以及环境条件等信息。例如,机器视觉技术可通过图像识别与深度学习算法对制药过程中物料的色泽、颗粒形态和运动状态进行动态捕捉;近红外光谱技术、拉曼光谱技术、高光谱技术等方法可对药材原料进行无损快速检测,同时在中药提取[4]、浓缩[5]、干燥[6]过程中可以实时对产品的质量参数进行检测。

2.2模型构建层

模型构建层是实现中药制药过程智能化的关键支撑,承担着基于数据采集结果进行状态分析与过程理解的重要任务。首先,依托数字孪生技术,对提取、浓缩、干燥等关键工艺进行虚拟仿真与动态建模,深入解析工艺过程的运行机理与内在规律,形成真实工艺过程的数字化映射[7]。在此基础上,结合数据采集层获取的多模态数据,实时对当前生产状态进行数字化重构与测评,实现对制药工艺过程状态的有效监测与诊断。与此同时,通过对实时数据的动态采集,以及对制药过程机理的深入理解,将专家知识和历史数据进行融合与系统化整合,构建面向中药制药领域的知识工程体系[8-9]。该体系将为后续智能决策和优化控制提供理论基础与数据支撑。

2.3智能决策层

智能决策层是实现中药制药生产模式优化的核心环节,负责对整个生产系统进行协同优化。基于数据采集层提供的状态信息与模型构建层的仿真预测结果,构建多智能体协同优化框架[10],保证生产过程决策的全局最优,而非局部或单目标最优。通过融合深度学习与强化学习算法[11],针对设备级工艺参数进行自适应优化,实时调控设备运行状态。在车间层面,兼顾产品质量、能耗控制与生产效率的多目标动态平衡,实现整体工艺过程的精准决策与协同控制。

2.4执行控制层

执行控制层是中药智能制药体系的落地实施环节,是保证智能决策有效落实和生产目标顺利实现的关键。该层以AI机器人、自适应控制系统为核心载体,将智能决策层生成的控制指令实时转化为生产现场的实际行动。AI机器人系统可实现生产工艺参数的精确控制以及复杂环境的智能巡检和诊断[12];自适应控制系统则能够实时监控工艺状态,根据实时状态自动调整生产参数。同时,通过分布式协同控制策略[13],实现不同执行单元之间的协同联动与资源动态调配。在复杂多变的中药制药过程中,单纯依靠智能系统可能难以准确应对突发情况或工艺异常。此时需要发挥人类专家经验与决策优势,主动参与控制回路及时识别系统的潜在误判,通过人机结合的方式主动干预或校正控制策略[14]。

Part.03中药最佳生产模式的关键技术

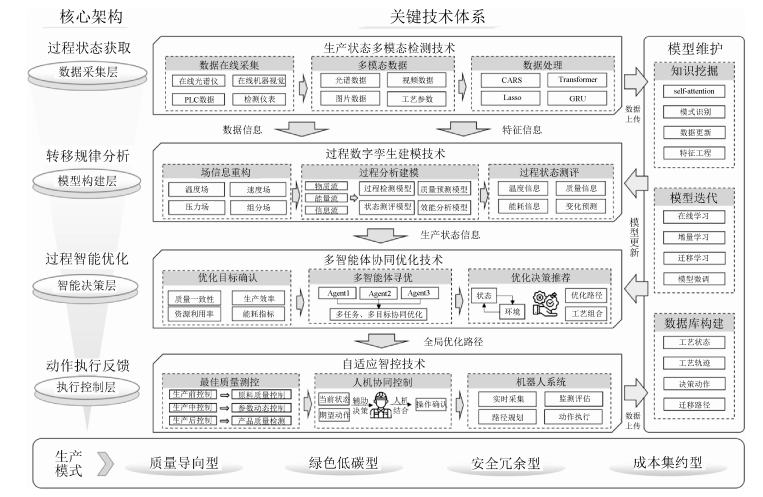

基于上述中药生产技术架构,本节进一步讨论了实现中药最佳生产模式的关键技术体系,见图1。建立中药最佳生产模式,首要解决的问题是构建多模态检测方法对过程状态进行采集。其次,需要建立过程机理模型挖掘出数据背后的制药过程规律,实现基于观测数据的过程状态辨识与状态变化预测。进一步的,需要对过程状态的潜在变化进行评估,并构建多目标优化算法对工艺进行决策优化。最后,需要对决策动作进行闭环控制并反馈控制效果,实现对过程知识的总结与利用。

图 1 人工智能驱动的中药最佳生产模式框架

3.1中药最佳生产模式AI工程转化技术

实现中药最佳生产模式,需有效地将传统制药工艺经验与现代AI技术融合,并形成可量化、可复制的工程化决策系统。构建中药生产过程知识库,是实现该目标的重要技术路径。通过对传统制药工艺参数进行系统化整理与数字化表征,并与现代制药原理相结合,形成结构化、标准化的知识体系,为生产过程提供明确的理论指导。同时,为更有效地转化专家经验,需开发适合于中药领域的工艺知识蒸馏算法,通过数据驱动方式,从专家的经验性描述中提取可量化的决策规则。这一算法的实现有助于减少生产决策对人工经验的过度依赖,进一步提升决策的科学性。此外,还需建立多模态工艺参数优化框架,通过机器学习方法对提取、浓缩、干燥等关键工序的工艺参数进行智能匹配与优化,实现生产过程的自适应控制。

3.2中药生产工艺数字孪生技术

数字孪生技术通过对工艺过程的仿真与预测,实时反映生产过程的真实状态。中药生产工艺的数字孪生关键技术包括建立物理实体与虚拟模型之间的双向动态映射体系,通过实时数据交互,动态模拟工艺过程的运行状态,从而对实际生产过程中的关键工序进行模拟与预测。针对制药过程的复杂性与多尺度特性,建立涵盖微观机制和宏观设备运行的多尺度建模方法,以更清晰地理解生产过程内在机理。例如,可基于流体力学计算和中药液滴干燥动力学模型,对中药喷雾干燥工艺进行了数字孪生建模。结合实验数据,分析喷雾干燥塔内低温区域形成的原因及其对产品质量的影响[15]。此外,基于离散元方法,对中药浸膏真空带式干燥过程进行模拟,构建物料属性、工艺参数与产品含水率之间的关系。通过数字孪生模型,操作人员能够预测并优化干燥过程中的关键工艺参数,提高产品质量的一致性[16]。同时,基于数字孪生技术可实现异常工况发现与预警,通过建立生产工艺的异常检测模型,提前对工艺偏离或生产异常进行识别,并进行早期预警与干预,从而提高生产过程质量控制水平。

3.3中药生产状态AI测评技术

对中药生产过程实施实时监测是保证产品质量的关键一环。基于AI的中药生产状态测评技术主要涉及以下几个方面:需构建针对关键质量属性的动态评估模型,利用近红外光谱、机器视觉、声信号等多源数据融合技术,对生产过程中发生的环境变化、质量变化、工况变化进行实时监测,结合过程分析技术与数字孪生模型对生产状态进行评价。例如,在喷雾干燥生产过程中,基于高光谱成像技术和AI算法,结合干燥动力学模型可对中药药液的干燥状态进行在线评价。在提取过程中,基于机器视觉与光纤测温技术,结合能量传递与温度场重构模型可对沸腾状态进行测评,从而优化蒸汽阀开度控制。

3.4多智能体协同调控技术

中药制药过程涉及产品质量、生产效率、能耗和成本等多个互相制约的目标,需要通过多目标决策实现平衡优化。传统单目标优化方法通常关注单一指标,在实际应用中难以协调复杂场景中存在的多任务协同、资源约束、安全性、稳定性等多重需求。多目标优化(multi-objective optimization, MOO)提供了一种同时兼顾多个互斥目标的优化框架,能够有效处理目标之间的冲突和平衡。实现多目标协调与优化是中药生产模式智能化转型的重要方向。生产过程中设备级的工艺优化与车间级的资源调度往往需要同步协调,因此需设计一种面向中药生产的多智能体协同决策架构。这一架构以设备级智能体和车间级智能体为基础,明确各智能体之间的职责和相互协作方式,通过信息交互与协同决策,实现工艺优化的整体协调。此外,考虑到中药制药过程中原料波动较大的特点,多智能体系统还配备动态调度机制,实时监控原料品质与生产状态,快速响应并调整生产策略,以应对不确定性带来的波动风险,保证生产过程的连续稳定。

3.5生产环境巡检与测控AI机器人技术

为有效满足复杂车间环境的生产需求,需要具有多模态分析能力的智能巡检机器人,通过融合视觉传感器、热成像仪、气体检测模块等,实现对生产现场状态的实时采集、监测与评估。在此基础上,机器人还具备自主导航功能,适应复杂的车间环境,能够自主规划路径、避障并灵活调整巡检策略。自主导航算法应具有较好的环境适应能力和抗干扰性,可适应车间布局的变化与动态环境因素。例如,结合污渍识别网络,机器人可根据识别结果自动选择吹干、洗地或吸尘等清洁策略,并将数据回传中央控制系统,形成闭环管理。当监测到微生物超标或设备温度异常时,机器人可联动空调与净化设备调整新风量或净化功率,直至参数恢复正常。模块化硬件设计与联邦学习框架使不同产线的机器人能够在保护数据安全的前提下共享模型更新,实现知识快速迁移。

Part.04中药生产方法优化技术路径

基于前述技术与模型,本节提出基于工业智能技术的参数化生产模式体系,以实现中药生产过程的可控性与适应性提升。通过融合中药制药工程原理与数字化方法,构建覆盖质量、能耗、安全性、合规性和经济性的多目标协同优化框架,形成四类具有明确技术路径的生产方法。不同路径之间选择的方法主要包括:①场景适配,根据产品特性(如注射剂/口服制剂)、原料稳定性等选择主导模式;②权重分配,可通过层次分析法(AHP),例如设定质量(40%)、成本(25%)、安全(20%)、绿色(15%)等维度优先级;③动态切换,依托数字孪生系统实时评估生产状态,触发模式切换阈值(如能耗超标10%自动切入绿色模式),在动态切换过程中,针对不同模式下可能出现的目标冲突,系统将基于既定的权重优先级进行判定;④知识沉淀,构建模式应用案例库,通过深度学习优化参数组合策略。

4.1质量导向型生产方法

该方法通过构建符合药品生产质量管理规范的全流程质量监控网络,实现产品质量的安全性、有效性和均一性控制。采用多维光谱学技术对原料、中间体及成品实施连续质量追踪,并结合数字孪生技术建立工艺参数动态补偿机制,通过实时数据反馈调节生产设备的运行状态。同时,运用多智能体协同技术构建工序级质量风险预测模型,实现关键工艺节点的前馈控制。此模式可帮助缩小批间质量差异性,提升中药生产过程能力指数,降低产品不良率,实现零缺陷生产。

4.2绿色低碳型生产方法

针对中药生产过程高能耗特性,开发能源梯级利用系统与三废智能处理方案。通过建立蒸汽-电能耦合优化模型实现热能循环利用,结合生命周期评价方法对物料流进行动态匹配优化。在废水处理环节部署膜分离与分子筛等复合净化装置,构建智能化污染物去除体系,严格控制排放。该模式在保证产品质量的前提下,可降低单位产值的能源消耗与环境负荷,实现零碳生产。

4.3安全冗余型生产方法

通过构建多层次安全防护体系保障生产的可靠性,部署多模态传感网络对生产环境实施安全监测,实时捕捉温度、压力等关键参数的异常波动。基于联邦学习框架建立跨车间安全知识库,实现风险预警信息的协同分析。开发三维虚拟仿真平台对潜在风险场景进行预演,形成覆盖设备、工艺、环境的多维安全防护机制,强化管理部门对安全风险的掌控,实现零风险生产。

4.4成本集约型生产方法

该方法以提升资源配置效率为核心,强化管理与成本控制能力,符合企业运营经济性要求。运用运筹学方法建立多工序协同排产模型,优化设备运行序列与能源供给方案。开发余热回收智能控制系统,实现生产过程中废弃热能的梯级利用。构建原料、辅料及包材的联合库存管理模型,通过需求预测与实时调度降低物料流转成本。建立精益生产价值流分析方法,消除浪费,降低成本,实现零浪费生产。

Part.05中药最佳生产模式研究示例

5.1中药提取工序最佳生产方式研究示例

5.1.1 沸腾状态在线评价

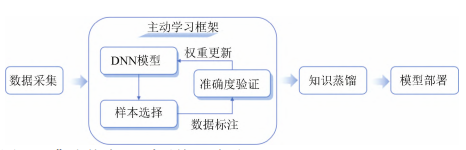

在中药提取过程中,沸腾状态对药材中有效成分的传递与转化具有重要的影响。为解决生产现场中沸腾状态在线实时辨识的难题,研究首先基于提取罐内液面气泡的大小、分布和绵密程度等关键视觉特征,开发了一套高精度沸腾状态识别系统。系统的研究方法见图2,该系统能够准确区分多种沸腾状态,为动态监控和过程优化提供了可靠的数据支持[17]。

图 2 沸腾状态识别系统开发流程

与此同时,考虑到工业数据中标注成本高、样本稀缺的问题,研究提出了一种“人在环内”的主动学习框架,通过智能采样和人机协同,实现了仅利用较少的样本就能达到90%以上的识别准确率。这一方法在降低了数据标注的同时,也提升了模型的训练效率和泛化能力。为了满足工业现场对模型在线部署的实时性与轻量化要求,进一步采用了知识蒸馏技术对模型进行压缩。经过知识迁移,压缩后的模型在不同沸腾状态的识别准确率上分别达到96.0%、95.4%、90.4%和98.1%,基本保持了原始模型的准确度性能。最终,该模型成功部署在某工厂提取车间内,对3个提取罐中的提取液沸腾状态实现了在线实时监控,为生产过程提供了及时、精确的反馈,提升了工艺控制水平和产品质量稳定性。

5.1.2 提取过程温度场变化建模

在中药提取过程中,温度场的动态变化直接影响了药材的提取效果。为解决现场温度场实时监控的难题,构建了一套基于数值模拟与降维计算的在线分析系统[18]。首先,依据实际工况建立了加热器与外流场的几何模型,描述了加热元件的布置和热传递路径,从而为热传导、对流以及蒸汽生成等复杂物理过程提供了数据支撑。

进一步的,采用能量衡算方法和数值模拟技术,对导热介质温度变化下系统内部温度场与流场的动态响应进行模拟。通过与实验数据的对比验证,模型在温度分布和上升蒸汽功率预测上的相对偏差分别控制在-4.82%~6.03%及-5.92%~5.18%,展现了较高的准确性与可靠性。

为降低处理高维流场数据的复杂性,进一步引入本征正交分解算法,构建了降维模型(ROMs)。该方法通过对数值模拟数据的关键特征提取,实现了流场数据的快速降维与重构,成功保留了原始模拟流场约99.78%的主要特征,直观反映出提取过程中的关键物理变化。该方法降低了流场计算的复杂度,也为在线实时监控和动态预测控制提供了模型基础。

5.1.3 沸腾状态的预测控制

为进一步提升中药提取过程的控制水平,实现对微沸状态的在线调控。研究构建了一套基于数字孪生技术的动态预测控制系统,并提出以动态矩阵控制(DMC)算法替代传统PID控制策略[18-19]。在模型预测控制框架下,首先构建了控制模型,通过实时采集和分析提取过程中的热动力学数据,利用DMC算法对系统状态进行精准辨识,并预测未来10 s内的状态变化,从而提前调节控制策略,有效规避了传统PID控制中常见的超调和热冲现象。为满足工业现场对实时性与轻量化的要求,系统采用LabView与Matlab混合编程技术开发了一套控制程序。以纯水体系为研究对象,对比实验结果显示:在升温阶段,传统PID控制下系统温度振幅高达7.98 ℃且超调量约为4.15%,而采用DMC控制后温度振幅降至6.54 ℃,超调量缩减至1.92%;在保温阶段,系统的功率振幅和超调量分别由PID控制下的26.42 W和20.18%降低到DMC控制下的16.76 W和9.06%,充分验证了DMC控制在系统稳定性和响应速度上的优势。

此外,为进一步提升系统对复杂提取过程的响应能力,将DMC算法与基于本征正交分解的ROMs相结合,构建了一个集实时监控与未来状态预测于一体的数字孪生控制平台。该平台不仅全面反映了当前提取过程中热流场与能量传递的状态,还可预测未来几秒内的系统变化,为工艺优化提供了科学决策依据。以甘草提取实验为例,经系统调控后的首次提取,其提取液中甘草酸含量达到较高水平,显著优于传统PID控制效果,从而充分证明了该动态预测控制系统在提升提取稳定性、降低能耗及提高产品质量方面的实际应用价值。

5.2基于多智能体的中药生产多工序系统调优范例

5.2.1 基于强化学习的中药干燥过程优化

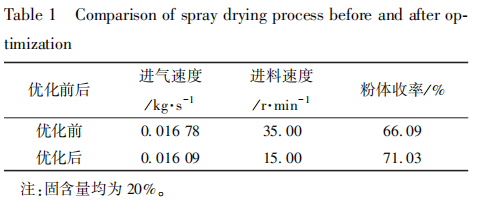

为解决中药干燥过程的参数调优问题,开发了基于强化学习的工艺决策优化方法。强化学习主要包含4个基本要素:状态(state)、动作(action)、奖励(reward)和策略(policy)。在模型训练过程中,智能体在每个时刻根据环境状态采取动作,并从环境获得即时奖励,以最大化长期累计奖励为目标,不断优化其决策策略。强化学习的训练过程通常需要离线进行,这意味需要建立过程模型为智能体的训练提供环境。模型可为机理模型或者数据驱动模型。模型用于构建关键工艺参数与工艺优化目标之间的关系。在仿真环境中,智能体基于经验回放机制(experience replay)提高数据利用效率,快速有效地学习和优化策略。通过深度强化学习算法,如深度Q网络(DQN)、深度确定性策略梯度算法(DDPG)等方法,能够实现从仿真训练到实际工艺的策略迭代优化。例如,在中药喷雾干燥过程中[15],为解决喷雾干燥生产过程物料损耗大、得粉率低以及产品含水率波动等问题,首先需要建立热风流量、进料速率、进料浓度与干燥产品得粉率的关系模型。使用计算流体力学方法,对喷雾干燥塔及漩涡分离器进行建模并进行仿真模拟。在模拟过程中,它们之间的数据是相关的。旋风分离器的入口条件取自喷雾干燥塔出口处的数据,连续相和离散相之间的传热和传质行为以数值方式求解。实验模拟了改变热风流量、进料速率和进料浓度对粉体产量的影响,以最终喷雾干燥得粉率作为评价指标。基于机理模型并结合深度强化学习技术,对喷雾干燥生产过程进行优化。在强化学习训练过程中,机理模型作为训练环境参与其中,热风流量、进料速率、进料固含量作为决策动作;与产品得分率相关的奖励函数帮助模型向预想的方向优化。该研究的强化学习过程训练使用DQN框架进行,经过500次的迭代循环模型收敛,优化结果见表1[15]。优化后的工艺参数为进气速度0.016 09 kg·s-1,进料速度15 r·min-1,固含量20%。经实际验证,喷雾干燥工艺粉末收率与预测值相符。

表 1 喷雾干燥工艺调优前后对比

5.2.2 基于多智能体的浓缩-干燥工序组合优化

中药制造过程中单一工序的独立优化往往难以实现整体效能的全局最优,容易陷入局部极值。与单工序优化不同,多工序组合优化更加强调工艺环节之间的协作联动与竞争制约,适合采用多智能体技术。多智能体方法的优势在于通过智能体之间的信息交互、经验共享与策略协同,实现跨环节的整体优化与协调。

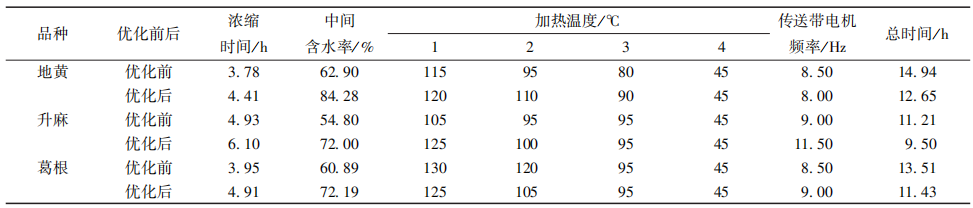

以中药浓缩-干燥组合工序优化为例[20],除了单独建立各工艺环节的过程机理模型外,还需基于质量守恒原理构建2个环节之间的连接模型,以明确工艺环节间的物料流动与状态衔接关系。在多智能体协作优化框架下,智能体之间通过共享的状态空间和统一的奖励函数实现交互协作。状态空间通常包括浓缩工序的浓缩时间、干燥工序的传送带速度、干燥温度、料饼厚度,以及整体生产效率等关键过程参数;动作空间则定义为对上述参数的动态调整,具体可以基于历史生产工艺数据,设定合理的操作浮动范围作为操作边界。为引导智能体共同追求整体生产效率最优,基于单位产品总生产时间设计奖励函数,以促进智能体在训练中向更高效率的操作策略方向探索。组合工艺优化结果见表2[20],使用3种不同的品种的产品对协同优化框架进行验证,经过工业验证,产品生产效率平均提升15%。

表 2 组合工序协同优化前后对比

在具体实现中,采用多智能体深度确定性策略梯度(MADDPG)算法,该算法通过集中式训练和分散式执行的方式,有效实现智能体之间的协作与竞争平衡。此外,引入粒子群优化(PSO)算法等参数自动优化方法,对多智能体训练参数进行自动调优,从而增强模型的适应性与泛化能力,实现中药生产工序组合优化的稳定与灵活应用。

Part.06总结与展望

本文针对中药制药生产中面临的质量控制技术瓶颈和产业高质量发展需求,结合新一代信息化技术,提出了AI驱动的中药最佳生产模式。此模式包含数据智能采集、过程智能建模、工艺智能调优、决策智能执行四大核心模块。文章从理论与实践两方面对这一技术框架的构建方法和关键技术展开详细的讨论,并以具体的工程应用案例,展示了该模式在解决实际复杂生产问题中的突出优势。该模式的推广对中药工业构建高质量、高效率、低成本、绿色可持续的现代化生产体系具有重要的意义。

未来的研究可进一步围绕当前以大模型为代表的AI技术发展前沿方向展开,利用大模型的总结与逻辑推理能力,增强智能体在解决复杂工艺过程问题的可靠性。开发和应用人机混合增强智能方法,实现专家经验与机器智能的高效融合,提升AI模型的可解释性与泛化能力。与此同时,还需完善相关的故障诊断与维护机制,探索模型在线学习和持续迭代更新策略,保持模型的长期稳定性。另一方面,未来还需关注经济可行性评估、低成本改造方案制定、人才培养及政策支持机制的完善,推动中药最佳生产模式更加广泛地应用于工业实践。

参考文献

[ 1 ] 程翼宇, 张伯礼, 方同华, 等. 智慧精益制药工程理论及其中药工业转化研究 [ J]. 中国中药杂志, 2019, 44 ( 23):5017.

[ 2 ] 薛晓娟, 刘彩, 王益民, 等. 新时代中医药发展现状与思考[J]. 中国工程科学, 2023, 25(5): 11.

[ 3 ] 程翼宇, 王毅, 刘雳, 等. 组分中药理论创新与实践范例:冠心宁片创制研究[J]. 中国中药杂志, 2022, 47(17): 4545.

[ 4 ] 张颖, 邱金清, 魏玄, 等. 基于质量源于设计理念的热炎宁合剂提取工艺优化及提取过程评价研究[J]. 中国中药杂志,2024, 49(12): 3229.

[ 5 ] 张永超, 刘佳丽, 李执栋, 等. 基于近红外光谱法和折光率

法的热毒宁注射液金银花提取和浓缩工序中间体总固体量快速检测研究[J]. 中草药, 2025, 56(5): 1587.

[ 6 ] 朱卫丰, 沈玉, 邓攀, 等. 过程分析技术在中药制造工业中的应用[J]. 中国中药杂志, 2024, 49(9): 2299.

[ 7 ] 于洋, 苗坤宏, 李正. 基于数字孪生的中药智能制药关键技术[J]. 中国中药杂志, 2021, 46(9): 2350.

[ 8 ] 仲怿, 茹晨雷, 张伯礼, 等. 基于知识图谱的中药制药过程质量控制方法学研究[ J]. 中国中药杂志, 2019, 44( 24):5269.

[ 9 ] 薛启隆, 王鐾璇, 苗坤宏, 等. 中药制药工艺知识库构建方法研究[J]. 中国中药杂志, 2022, 47(12): 3402.

[10] 李浩, 邢志远, 李琳利, 等. 基于多智能体的工业数字孪生系统云边端架构与关键技术[ J]. 计算机集成制造系统,2024, 30(11): 3755.

[11] 薛启隆, 苗坤宏, 于洋, 等. 基于深度强化学习的中药制药过程自主优化决策方法研究[ J]. 中国中药杂志, 2023, 48(2): 562.

[12] 毕竟, 刘俊. 结合 DC-A∗ 与 FE-DWA 的巡检机器人路径规划方法[J/ OL]. 计算机工程与应用[ 2025-05-08]. http: / / kns.cnki. net / kcms/ detail / 11. 2127. TP. 20250428. 1440. 016. html.

[13] 刘少睿, 田威, 沈建新, 等. 多机器人协同制造系统时序约束任务调度优化方法[ J]. 计算机集成制造系统, 2022, 28(12): 3899.

[14] 丁炎炎, 冯建航, 叶玲, 等. 人机混合智能决策范式及作战应用研究[J]. 计算机科学, 2024, 51(6): 272.

[15] CUI P, YU Y, XUE Q, et al. Numerical simulation andoptimization of Lonicerae Japonicae Flos extract spray dryingprocess based on temperature

field verification and deepreinforcement learning[J]. J Food Eng, 2023, 345: 111425.

[16] XUE Q, MIAO K, YU Y, et al. A novel method for vacuum beltdrying process optimization of licorice[ J]. J Food Eng, 2022,328: 111075.

[17] XUE Q, YU Y, CEN S, et al. Adaptive human in the loop systemfor identifying non-optimal states in natural product manufacturingprocess[J]. Eng Appl Artif Intel, 2025, 150: 110650.

[18] 苗坤宏. 基于数字孪生的中药提取过程动态预测控制[D].天津:天津中医药大学 2023.

[19] 程宇康, 于洋, 张发星, 等. 中药智能制造的变革:动态矩阵控制在中药制药过程控制中的应用策略与案例分析[ J]. 上海中医药杂志, 2025, 59(2): 1.

[20] XUE Q, YU Y, CEN S, et al. An intelligent quality predictionand autonomous decision system for natural products manufacturing processes [ J ]. Comput Ind Eng, 2024, 191:110143.

邵丽竹

何发

相关推荐

-

感冒清热一步制粒制备工艺研究

为避免制粒生产过程中粉尘的飞扬对生产环境造成污染,本研究对一步制粒密闭生产技术进行了探讨。采用 L8(27) 进行正交试验,以颗粒粒度、颗粒水分等为考察指标,优选感冒清热一步制粒工艺。结果确定了最佳的一步制粒工艺参数:风机频率在 20 ~ 60 Hz 之间,物料温度维持在 60-80 ℃(并根据物料温度调节风机频率),滤袋抖动时间设为 60 s,滤袋抖动间隔时间为 10 s,浓缩液密度为 1.1,辅料与浓缩液的比例为 2:1,进风温度为 70 ℃,喷液流量为 1.0 L/min,雾化压力为 0.2 MPa,干燥时间为 10 min。中试验证表明,颗粒的性状、粒度、水分、溶化性,颗粒鉴别检查以及葛根素含量等各项指标均符合质量标准。结论是一步制粒在中药浸膏和辅料的应用中,提高了生产效率,降低了劳动强度,并有效避免了传统湿法制粒过程中多步骤、间歇式生产导致的粉尘飞扬问题,对生产环境造成的污染。感冒清热一步制粒工艺具有良好的重现性,为一步制粒密闭技术的应用提供了参考依据。

2025-03-13

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多