新型固体制剂制粒干燥联线研究

随着近年来制药工艺针对高效化生产与连续化生产需求的提升,传统固体制剂制粒干燥分步工艺受到一定的局限性影响。针对在固体制剂制粒生产过程中的制粒干燥工艺展开分析,本文提出了一种全新的新型固体制剂制粒干燥联线方案,在分析干燥工艺流程的基础上,对干燥联线设备集成化设计方案加以阐述,并对比两种干燥工艺实验数据,选定最佳干燥工艺进行联合设计,从而总结了该干燥联线的应用优势,旨在为相关人员提供参考。

以片剂以及颗粒剂等为主的固体制剂是现代医药市场中的主要剂型,在生产过程中制粒与干燥需要满足联线生产需求,从而优化生产质量。而在传统分步干燥处理的过程中由于周期较长且能耗较大,不同批次的固体制剂质量分数具有一定差异,导致无法适应现代制药工艺的生产要求。基于此,国际制药协会提出基于集成化、智能化的生产模式,通过关联制粒与干燥环节,运用现代前沿技术手段构建一体化工艺,则可有效提升固体制剂生产质量。

Part.01固体制剂制粒干燥联线工艺流程

由于现阶段药品生产对技术工艺要求极高,尤其是固体颗粒型药品生产,其主要面临着药品生产合理化问题。其中生产适应性、连续性、方便清洁以及容易封装等是目前制药厂家关注的重点,并结合了现有固体制剂生产工艺,研发了新型固体制剂制粒干燥联线工艺,与其相配的设备支持联线操作,能够将多个流程流程紧密结合,如湿法制粒、整粒、沸腾干燥等,不仅可以充分满足高效率生产需求,在一定程度上也达到了节约生产、减少污染目的,切实提升了我国药品生产工艺水平。工艺流程如下:

(1)按照生产量要求,精准称量物料,再利用真空上料机,将称量好的物料传输至湿法混合制粒机。

(2)在湿法混合制粒机添加适量粘合剂,使其与物料完全混合后,即可形成软材。再借助制粒刀工具,将软材处理成符合规定要求的湿颗粒。

(3)使用湿整粒机将湿颗粒整理均匀,需要按照规定要求对其进行干燥处理。物料干燥流程结束后,可以直接进入真空出料机,再进入周转仓,目的是减少二次污染,物料再经过干燥整粒机处理后,进入混合机,完成最后的混合工序[1]。

与传统生产工艺相比,新型固体制剂制粒干燥联线工艺可以根据固体制剂生产要求,设计与其相匹配的生产工艺流程,充分满足了片剂、胶囊剂以及颗粒剂等多类型药品生产需求,工艺流程得到最大程度地简化和升级,尤其是生产自动化水平,真正解决了药品收得率低、生产合理化不足以及二次污染风险高等问题,对我国药品相关行业的全面转型升级提供了强有力的技术支撑。

Part.02新型固体制剂制粒干燥联线设计与工艺优化

2.1干燥联线设备设计

2.1.1 原料预处理系统

根据上文对固体制剂制粒干燥联线工艺的分析研究,在对制剂制粒干燥处理中,首先需要设计原料预处理模块,对原料进行筛分、称量后进行混合并预润湿处理。设计振动筛分装置将原料中结块或杂质部分去除,随后使用高精度称量模块基于 PLC 控制系统对固体制剂制粒进行称重并记录相关数据。随后在高速混合机的作用下将制粒进行充分混合。常见以真空上料机结合卧式摇摆颗粒机相结合的方式进行设计。

2.1.2 制粒模块

制粒模块的主要作用是负责在干燥过程中将粉体原料转化为均匀颗粒结构,以湿法制粒机以及干法制粒机为主,制粒原理存在一定差异。其中湿法制粒机主要是通过常见的 PVP 溶液、HPMC 溶液等粘合剂进行制粒,适用于具有一定热敏性质的物料加工处理。而干法制粒机则是在经过辊压成型后破碎制粒,可避免溶剂残留适用于湿度敏感药物。

2.1.3 干燥模块

在干燥联线中的干燥模块是关键设计环节,也是影响干燥处理效果的重要环节。需要通过干燥模块去除颗粒中的水分或是溶剂,从而检验颗粒达到工艺要求的含水量后结束生产。在近年来的技术发展中,形成了多种不同类型的干燥设备,包括流化床干燥机、微波真空干燥机以及连续式带式干燥机等。流化床干燥机运行高效,均匀度较高,可满足制粒-干燥一体化工艺需求[2]。而微波真空干燥处理速度较快,具有节能性且可避免高温降解。带式干燥机主要适用于大规模生产。

2.1.4 连接输送系统

制剂制粒干燥处理过程中,需要保障生产与干燥工序无缝衔接,降低人工干预,提高干燥处理效率。因此,需要设计气力输送系统配合中间料仓,通过物料缓冲设计,对生产节拍加以平衡,并避免交叉污染,保障从生产到干燥全过程的良好卫生条件。

2.1.5 在线监测与控制系统

基于智慧化生产线的构建,为全面提升干燥联线的生产效率,把控生产质量,需要联合近红外或是拉曼光谱仪,对制剂的粒径与水分含量进行监测反馈。配合使用温湿度传感器、压力传感器以及流量计,在干燥过程中对关键工艺参数进行实时监控,从而保障干燥处理质量良好,结合 PLC/SCADA 系统展开自动化控制与数据追溯,自动记录干燥生产环节的工艺参数并根据干燥处理情况自动进行优化。

2.1.6 尾气处理与环保模块

在逐步提倡节能环保发展的背景下,为了在固体制剂制粒干燥联线中对以往产生的粉尘以及有机溶剂蒸汽加以处理,在新型固体制剂制粒干燥联线的设计中,加装了高效过滤器负责对飞扬的粉尘进行过滤,并使用冷凝水回收装置对有机溶剂蒸汽进行冷凝并回收,充分节约能源资源。同时配合使用活性炭吸附系统对生产过程中产生的废气进行吸附,从而达到全面节能环保效果。

2.2干燥工艺优化实验

基于上文已经详细阐述了基于新型固体制剂制粒干燥联线的相关设备设计构成,而在实际处理过程中,由于考虑到不同干燥工艺对于制剂质量可能会产生一定影响,因此对热风循环干燥工艺与真空微波干燥工艺展开对比实验。通过分析指标成分在干燥结束后的水分、干燥时间等指标,选定最优干燥工艺路线设计生产联线,确保充分提高制剂制粒干燥处理效率与质量[3]。

2.2.1 实验仪器

展开干燥实验,准备高效液相色谱仪、电热恒温水浴锅、电子天平、恒温干燥箱、热风循环干燥箱、微波真空干燥机、万能粉碎机以及摇摆式颗粒机。在干燥实验前对各项仪器进行检验,确认其具有准确性能且符合实验标准后准备展开实验。

2.2.2 提取浓缩

本次实验所使用的固体制剂为中药成分制剂,需要准备包括黄连、白芍、甘草、茯苓在内的多项原材料,分别取 10g 用量加入到提取罐中,并加入 2kg 清水进行初步煎煮,随后将 1%壳聚糖与 1%冰乙酸加入到其中再次加水 2kg 之后浸渍1.5h 以上,经过热回流对药剂进行提取。在煮沸过程中,保持 100℃的恒定温度,经过 1.5h 的浸煮之后停止加热。过滤药剂并将其送至浓缩罐中,经过冷却系统辅助展开浓缩处理,观察药剂处于挂壁状态后,停止浓缩,经过 15h 的静止沉淀,获得浓缩比约为 1.38 的浓稠膏状物。获得 34kg 膏状物后,与糊精以及蔗糖混合形成 150kg 的混合浸膏,使用摇摆式制粒机对其进行加工,形成湿颗粒,平均分配为 12 份,每一份约为 12kg 左右。

2.2.3 干燥处理

在本次实验过程中,对比两种不同干燥工艺,分别为热风循环干燥法与真空微波干燥法。具体来讲,使用热风循环干燥法对固体制剂制粒进行干燥处理,首先将待干燥制粒放置于托盘上。每盘内放置约 2kg,平铺 1~2cm 厚,随后将其送至热风循环干燥箱,调整温度到 80℃进行脱水处理,本次实验中的 6 份样本均按照这一流程进行反复处理,并对每一份制粒的干燥时间以及颗粒形状进行记录。另外 6 份对比实验样本使用真空微波干燥法进行处理,首先需要将待干燥制粒放置于真空微波干燥机适配的烘盘中,放置前需要使用硅胶垫铺垫在烘盘上,同样按照每盘承装 2kg 的用量,平铺厚度 1~2cm,调整真空微波干燥机为 0.8MPa干燥度后对制粒进行干燥处理。经过 60℃的低温环境进行干燥处理,检验制粒的水分充分符合药典中所规定的水分标准后则可取出制粒并对干燥时间与颗粒性状进行记录。

2.2.4 对比分析

根据对比分析发现,在两种不同干燥处理工艺下获得的固体制剂其在性状上并没有明显的差异,而干燥时间却存在着明显的差异。在热风循环干燥法对固体制剂进行持续烘干的过程中,观察干燥处理的平均时间提升到 5.04h 左右,其相对标准偏差约为 1.12%。而对比真空微波干燥法,其平均干燥处理时间约为 2.23h左右,具有 1.79%左右的相对标准偏差[4]。并联合时间检验统计数据进行分析,发现在两种不同干燥工艺下的干燥时间差异证明了统计意义,同时也表明在干燥速率上的真空微波干燥法更加优异。随后对两种不同干燥处理工艺下的制剂溶化性与水分进行研究分析,分别取两种不同干燥工艺处理后的样品,将其加入到烧杯中,添加 200ml 的热水,经过 5min 的搅拌之后进行观察,发现样品全部溶化并轻微浑浊,根据水分进行测定检验,按照《中国药典》中的标准,要求严格控制在 6%以内。对比两种干燥工艺下的固体制剂溶解性,尽管呈现出一定的相似表现,但二者的含水量却具有一定差异。在热风循环干燥法下所获得的制剂其含水量约为 2.06%,相对标准偏差值约为 1.98%;而在真空微波干燥法处理下的固体制剂其水分含量平均值约为 1.02%左右,相对标准偏差约为 1.61%。证明在真空微波干燥工艺下的固体制剂其水分含量更低。

2.2.5 结果讨论

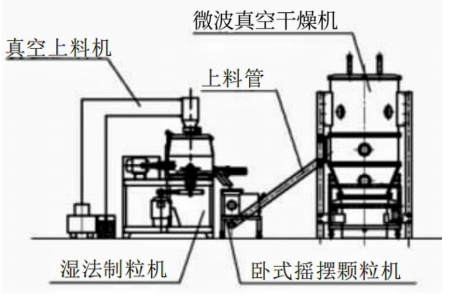

通过对比热风循环与真空微波两种不同的干燥工艺,对其干燥时间、水分变化情况进行对比分析,发现在两种工艺下处理所得的固体制剂其在颗粒成分、溶化性与干浸膏形状等方面相一致,但干燥时间与水分含量指标上真空微波干燥工艺具有显著应用优势,因此可选择真空微波工艺为制粒干燥联线中的主要处理方式。基于该方法的界定,联合上文对于联线设备的设计,构成了如图 1 所示的制粒干燥联线结构。

图 1 制粒干燥联线装置结构

Part.03新型固体制剂制粒干燥联线优势总结

相较于传统药品生产过程中所运用的技术工艺,新型固体制剂制粒干燥联线生产工艺,支持湿法制粒、整粒、沸腾干燥等多个流程联线操作,进一步提高了生产效率,某种程度上也有效减少了劳动力资源投入,且生产全过程真正做好了无尘化,能够更好地保证药品品质完全符合 GMP 要求。其具体优势表现在以下几个方面:

(1)传统药品生产工艺流程中,需要为制粒工艺、干燥工艺所涉及使用的设备提供单独的净化空间,但物料在多个净化间来回传递时,极易发生物料二次污染问题,无法保证最终药品生产质量。而本文提出的技术工艺,则是增加了密闭运输环节,满足制粒与干燥两个工艺流程在相同净化间内进行的需求,降低了人为因素引发二次污染的风险,提升了该工艺流程设计的合理性,也有效解决了配套设备占地空间大的问题,实现药品生产工艺标准符合 GMP 要求。

(2)支持根据实际产量与剂型,选择与其相符合的设备,有效避免前后工序产量不一致问题,提升生产作业连续性,将药品质量控制在稳定范围内。

(3)实际生产过程中,可以通过自带的控制系统,采集各个工艺流程所产生的相关数据,如湿法制粒、沸腾干燥等,其中多台设备参数均可实现通过一个控制平台进行集中设置与监控,并提升了设备故障自动预警的实时性,防止因设备故障问题而影响生产进度,进一步提升了生产工艺流程的自动化水平。

(4)在新型固体制剂制粒干燥联线生产工艺支持下,可以相配套的各类设备运行效率得到进一步提升。例如,将湿法制粒机与该工艺相结合,能够有效解决制粒成品率不高问题,满足高效、高质生产需求。

(5)真空上料装置、转序提升装置自动化升级,提高与设备相关工艺流程操作的自动化程度,替代传统人工操作,有效杜绝了二次污染风险,也最大程度上地减少了劳动力资源投入,提高生产效率。此外,也在相关设备上添加了全自动清洗喷头,解决了 CIP 在位清洗效果差等问题。

由此可见,新型固体制剂制粒干燥联线生产工艺的运用和推广,有利于促进药品工艺流程得到进一步简化和升级,多个工艺流程相结合,显著提高了生产效率,并解决了药品收得率较低问题。

Part.04结 论

新型制粒干燥联线通过集成化、智能化设备的设计应用,在综合对比两种不同干燥工艺之后,选择具有更高处理效率的微波真空干燥工艺对制粒进行处理,则可显著提升固体制剂的生产效率与质量可控性。

参考文献

[1]王真,翟晓娜,李媛媛,等.植物乳杆菌 TH103 喷雾干燥制剂的制备工艺优化[J].农产品加工,2024,(11):44-48+55.

[2]陈海境,陈洁,吴军军,等.医院制剂静宁颗粒的干燥工艺优化研究[J].临床合理用药,2024,17(13):158-162.

[3]周仕海,罗平.生物制剂治疗原发性干燥综合征的研究进展[J].中国现代应用药学,2022,39(17):2293-2300.

[4]鲁军,范延超,任晓辉,等.真空冷冻干燥技术在酶制剂等产品中的

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多