适用于哺乳动物细胞培养的大型生物反应器搅拌和通气设计

大型不锈钢反应器系统是实现哺乳动物细胞培养的理想选择,其搅拌系统和空气分布器的设计对反应器的混合效率、传质和剪切性能具有显著影响。通过构建15 kL等比例冷模测试平台和相应的计算流体动力学(CFD)模型,本研究探讨了15 kL生物反应器在不同转速下的混合时间、体积传氧系数等关键参数。研究结果表明,相较于顶部加入,底部物料加入点有更佳的混合效果。此外,环形分布器相较于直管分布器在体积传氧系数方面表现更优。

哺乳动物细胞已成为生产复杂蛋白质药物(尤其是抗体类药物)的首选表达系统。与原核或低等真核表达系统相比,哺乳动物细胞特有的翻译后修饰能力可精准实现糖基化、正确折叠等关键加工步骤,确保抗体药物的结构与功能完整性。这对于药物的靶向性、稳定性和安全性至关重要。随着单克隆抗体、双特异性抗体等生物药在肿瘤、自身免疫疾病等领域的广泛应用,全球已有超过百种抗体药物获批上市,年市场规模已超过千亿美元[1]。为满足临床需求的不断增长,行业正通过悬浮培养工艺优化、无血清培养基开发、模块化生物反应器创新等技术进步,推动哺乳动物细胞培养规模从千升级向万升级跨越。这不仅保证了产品质量的一致性,还显著提升了生产效率,为抗体药物的可及性提供了坚实保障。

通气搅拌式生物反应器(Stirred-Tank Bioreactor,STR)凭借其高效的混合效率及氧传递速率(kLa可达10~30 h-1),已成为哺乳动物细胞规模化培养的主流装备。然而,在反应器体积从实验室规模(<10 L)向工业生产规模(>10000 L)放大过程中,流体力学环境的非线性变化导致关键参数失衡,显著影响细胞生长与产物质量:(1)剪切应力(与叶端线速度和桨叶形式相关)的累积可损伤细胞的膜结构,诱发凋亡并降低细胞活性;(2)氧及二氧化碳的传递效率受限于气液传质能力,容易造成大型反应器内二氧化碳积累以及溶解氧缺失,进而导致代谢副产物(如乳酸)积累及细胞代谢途径改变;(3)混合时间(θm)随规模增长,造成pH、温度、营养物质浓度等参数的时空异质性,形成高渗高营养区和低渗低营养区,进而干扰蛋白糖基化修饰的均一性[2]。

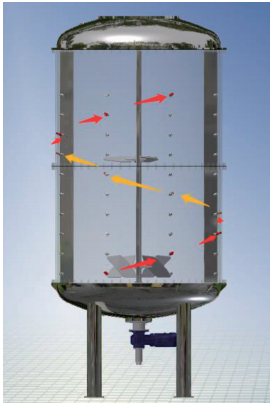

在大型哺乳动物细胞生物反应器中,搅拌桨构型与空气分布器的设计协同优化是调控剪切应力、混合效率及氧传质速率(kLa)的核心工程要素。前者通过流体动力学特性(如湍流强度、剪切速率分布)直接影响反应器的内部剪切强弱和混合效果,而后者决定气泡分散均匀性与气泡尺寸,进而主导氧传质效能。针对上述参数的系统量化,本研究采用冷模实验与计算流体力学(CFD)模拟相结合的研究方法:(1)基于15 k L反应器等尺寸冷模装置,利用p H电极,通过示踪剂脉冲响应法测定混合时间(θm);利用溶氧电极,通过动态溶氧响应法测定kLa值(涵盖0.1~1.0 vvm通气范围);(2)建立包含Eulerian多相流模型及标准k-ε湍流方程的CFD框架,定量解析搅拌桨-分布器组合下的速度场与气含率空间分布。本研究通过跨尺度数据融合,明确了关键结构参数(补料位置、搅拌转速、分布器形式、开孔方向)对宏观性能(混合时间、kLa)的定量影响规律,为工业级生物反应器的“质量源于设计”(Qb D)放大策略提供了可迁移的理论与实验依据。

Part1 材料与方法

1.1冷模实验

以下将分别对实验设备和材料、实验方法进行详细阐述。

1.1.1实验设备和材料

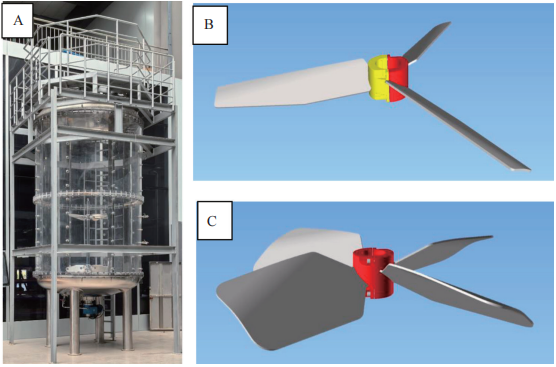

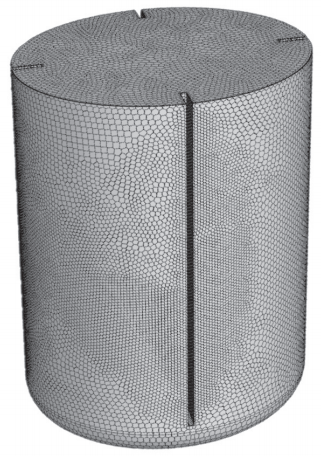

如图1所示,冷模实验在15 k L的有机玻璃搅拌罐中进行。该搅拌罐底部采用不锈钢椭圆底设计,罐体侧边均匀分布80组电极接口,用于实时过程检测。反应器的直径为2450 mm,装液高度为3375 mm。反应器的器壁上均匀分布着4块竖直挡板,每块挡板的宽度为罐体直径的0.1倍。设置了两层搅拌桨,两层搅拌桨的间距为1153 mm,底层桨距反应器底部为644 mm。底层搅拌桨采用四宽叶螺旋桨式设计,而顶层搅拌桨则为三窄叶变截面螺旋桨式设计。在冷模实验中,使用了与常规哺乳动物细胞培养基具有相同离子强度的NaCl溶液。

图 1 展示了 15 kL 冷模测试装置,其中包括 (A) 有机玻璃搅拌罐、(B) 三窄叶变截面螺旋桨式搅拌桨以及 (C) 四宽叶螺旋桨式搅拌桨

1.1.2实验方法

以下是混合时间和kLa两种测定方法的具体内容。

1.1.2.1混合时间测定方法[3]

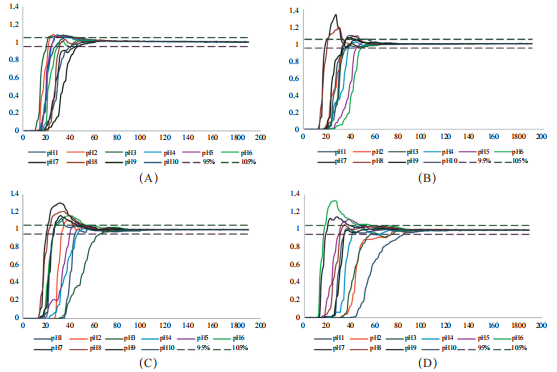

生物反应器的混合特性通过混合时间tmix表征,该时间定义为生物反应器内流体混合均匀性达95%所需的时间。本实验采用酸碱示踪剂脉冲响应法来测定混合时间(见图2),在15 kL冷模反应器上选取了10个点位,分别安装pH电极。考虑到大型生物反应器一般采用黑白分区的布置方式,即罐顶部位和取样口位置布置在洁净区,以方便人员操作。因此,实验中选取了两个物料加入点,一个位于30%液位处,另一个位于100%液位处。分别模拟取样口位置附近的补料及罐顶补料口的补料。

图 2 pH 电极分布点

根据设定的转速和通气量,启动搅拌和通气系统。待流动稳定后,开始进行实验。通过设定的位置,快速注入V0体积的示踪剂(1 mol/L NaOH,V0<0.1%V)。通过10组pH电极,分别记录设定点位的pH值变化,直至所有点位的pH值均达到平衡。在测定完成后,加入等量的1 mol硝酸,将测试条件调整至初始状态。重复实验,测定不同点位和不同转速下的混合时间。

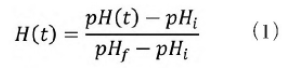

原始pH动态数据经公式(1)进行归一化处理,以消除初始条件波动对混合动力学分析的影响:

式(1)中:T(t)为归一化p H值(无量纲),表征混合进程的实时完成度;pH(t)为t时刻电极实测p H值;pHi为示踪剂注入前系统的初始pH值(基线);pHf为完全混合稳态下的终值pH。

当反应器内流体达到充分混合状态时,H(t)趋近于理论极限值1.0,其收敛速率直接反映系统的宏观混合效率。该归一化方法通过线性变换将pH信号映射至[0,1]区间,便于跨实验条件(如不同示踪剂浓度、体积)的混合时间可比性分析。

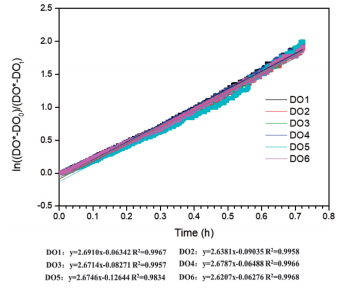

1.1.2.2 kLa测定方法

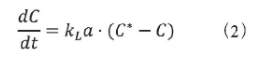

本实验采用动态溶氧响应法测定kLa,通过快速改变气相氧浓度,监测液相溶解氧(DO)的动态响应曲线,基于非稳态传质模型计算kLa。在15kL冷模反应器上选取6个点位分别安装溶氧电极,启动搅拌和通气系统,待流动稳定标定溶氧电极为100%。调整搅拌和通气系统至设定值,待流动稳定后开始测定实验。通过反应器底层空气分布器通入氮气,直至液相空气饱和度小于20%。稳定后将氮气通气切换为压缩空气通气,直至液相空气饱和度大于80%。记录过程中液相溶解氧的变化。利用公式(2)对DO曲线进行非线性回归,求解kLa:

式(2)中:C为液相DO浓度,C*为氧饱和浓度。

1.2CFD数值模拟

计算流体力学(Computational fluid dynamics,CFD)数值模拟方法通过对反应器建模,设立边界条件求解Navier-Stokes(NS)方程等数值分析方法对反应器内的流场特性进行研究。在CFD数值模拟过程中,各种模型的选择和参数的设定对结果的影响至关重要,因此需要通过实验来验证模拟的准确性。本次研究首先通过冷模装置的测试结果对CFD模型进行验证和优化,然后应用优化后的CFD模型对15 kL规模的反应器内流场特性进行分析[4]。

在冷模实验中,对罐体和搅拌进行了详细的物理建模,并模拟了不同转速下的混合时间和速度场。流场模拟软件ANSYS CFX 14.5被用于此模拟,特别是对于搅拌桨和周边流体的相互作用,采用多重参考系法(MRF)。如图3所示,采用多面体网格,并对挡板、搅拌器、分布器等关键区域进行网格加密处理。以轴上扭矩作为评价指标,采用渐进网格细化法进行网格无关性分析,以确保获得最终的网格模型。对于气液两相流的模拟,选用Euler-Euler模型,湍流模型选用标准k-ε湍流模型,曳力模型则选用grace模型。各项残差收敛标准设置为小于10-4,并确保扭矩和气含率均达到稳定状态[5,6]。

图 3 15 kL 反应器网格划分

Part2 实验结果与讨论

2.1冷模实验结果

冷模实验是评估设备混合性能和溶氧效率的关键步骤。以下是冷模实验的具体结果。

2.1.1混合时间数据

如图4和表1所示,对比同一转速和示踪剂加入位置的数据可以发现,不同点位的混合时间存在显著差异,这表明传统的单点测定法计算的混合时间无法准确反映设备的整体混合效果。对比不同的示踪剂加入位置,可以发现30%工作体积位置可以获得更好的混合效果,推测是因为在相同的转速下,底层四宽叶螺旋桨式搅拌桨有更好的功率输入以及全局混合性能。而顶层的三窄叶变截面螺旋桨式搅拌桨,对于液面部分的更新效果要弱于底层搅拌桨,这点在CFD模拟的速度场中可以得到验证。随着搅拌转速的增加,混合时间也随之降低。

图4 不同条件下的混合时间测定数据 :(A)转速为 50 rpm, 液位为 30% ;(B)转速为50 rpm, 液位为 100% ;(C)转速为 30 rpm, 液位为 30% ;(D)转速为 30 rpm, 液位为 100%

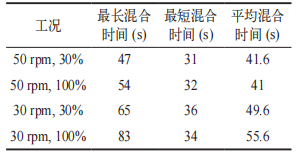

表 1 不同工况下的混合时间对比

2.1.2 kLa测定数据

图5展示了在30 rpm的转速和100 LPM的通气量条件下,不同位置的溶氧电极测试数据的对比。观察图示数据可知,采用动态溶氧响应法测定kLa,不同电极位置的kLa测定值没有显著差异。因此,后续研究以6组电极测定的kLa平均值为研究依据。

图 5 在 30 rpm 转速和 100 LPM 通气量条件下,不同位置的溶氧电极测试数据对比

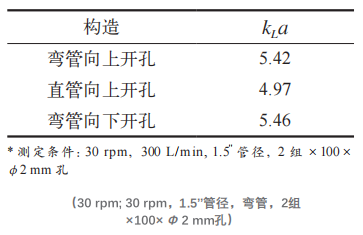

如表2所示,气体分布器的构造形式对kLa有影响,弯管相较于直管表现更优。而分布器开孔向上和开孔向下两种设计模式对kLa的影响则相对较小。

表 2 不同构造形式气体分布器的 kLa对比

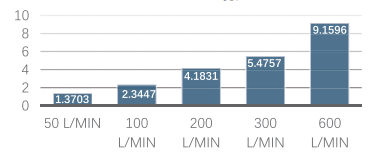

如图6所示,在一定转速下,kLa随着通气量的增加而增大。

图 6 不同通气量下的 kLa

2.2模拟数据

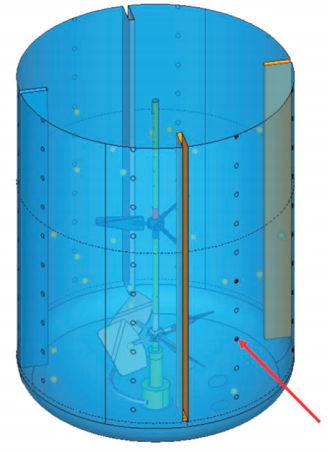

如图7所示,模拟转速为50 rpm,通气量为600 LPM工况下,在30%工作容积位置加入示踪剂,模拟得到的混合时间数据与冷模测试数据的偏差在可接受范围内,表明CFD模型的选用和参数设置是合理的。

图 7 CFD 模拟示踪剂加入位置

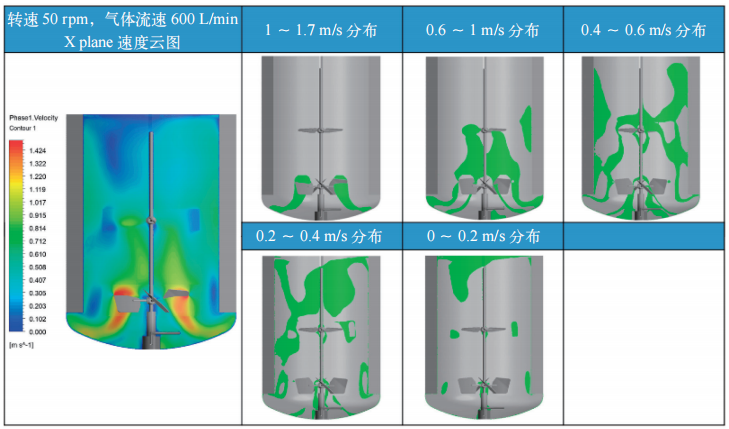

如图8所示,两层搅拌桨的桨叶流场相互作用,与传统的象耳桨叶相比,可以显著增强反应器内部的整体混合效果。局部流速最高区域位于底层桨叶的流体排出区,而流速最低的位置则位于顶部,这进一步解释了不同加料位置对混合时间的影响。

图 8 速度场云图

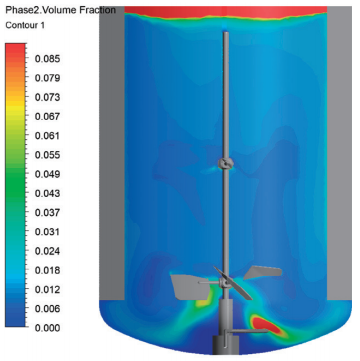

如图9所示,高气含率区位于气体分布器出口以及底层桨叶的排出区,说明四宽叶螺旋桨式搅拌桨可以有效阻碍脱离气体分布器的气泡垂直上升,通过下压式的流体流向,增强局部传质效果。

图 9 含率分布图

Part3 结束语

对于大型不锈钢反应器,搅拌系统和空气分布器的设计对反应器的混合、传质、剪切等性能有显著影响。本研究构建了等尺寸的15 kL生物反应器冷模测试装置,并对冷模实验装置进行了建模。通过冷模实验装置和CFD模拟,初步探究了四宽叶螺旋桨式搅拌桨和三窄叶变截面螺旋桨式搅拌桨组合形式下15 kL反应器的混合时间和传质系数kLa。对比了不同加入点位和不同转速下的反应器混合时间;同时对比了不同分布器设计形式对反应器传质系数kLa的影响。通过CFD模拟得到的速度场数据,进一步确认了造成不同混时间的原因。未来,可以借助冷模平台进一步探究不同的搅拌形式对反应器性能的影响。

参考文献

[1] Lai YF, Suo SZ, Wang RB, et al. Trends involving monoclonal antibody (mAb) research and commercialization: a scientometric analysis of IMS Lifecycle R&D Focus Database (1980–2016).Human Vacc Immunother, 2018, 14(4):847-855.

[2] 马宁宁 . 大规模抗体生产中的反应器放大策略 [J]. 药学进展,2017,41(09):645-652.

[3] Xing Z,Kenty B M,Li Z J,et al. Scale-up analysis for a CHO cell culture process in large-scale bioreactors[J]. Biotechnol Bioeng,2009,103(4):733-746.

[4] Singh H,Hutmacher D. Bioreactor studies and computational fluid dynamics//Kasper C, Van Griensven M, Pörtner R, eds. Bioreactor Systems for Tissue Engineering. Berlin, Heidelberg: Springer,2009:231–249.

[5] 张博,于洪杰,钱才富 . 大型发酵罐内流场模拟及局部改善 [J]. 化工机械,2022,49(06):893-900.DOI:10.20031/j.cnki.0254-6094.202206006.

[6] 丁宁,李超,白力,等 . 机械搅拌式动物细胞反应器不同桨型组合的 CFD 数值模拟与优化 [J]. 生物工 程 学 报,2020,36(06):1209-1215.DOI:10.13345/j.cjb.190465.

邵丽竹

何发

相关推荐

-

三星生物:斩获2项订单,超32亿美元

2025年5 月 26 日,三星集团旗下生物制药子公司三星生物(Samsung Biologics)宣布与欧洲及亚洲药企达成两项合同制造协议,总金额达 4.4 万亿韩元(约 32 亿美元)。

2025-05-28 生物药大时代

-

洁净室大型排风设备房间压力控制方案设计及应用研究——以药厂项目为例

本文结合房间压力控制的多种方案,针对行业的重点、难点控制对象——各类大型排风设备所在房间的压力控制进行探讨研究,配合典型设备、详细原理图详述各个典型应用的选择和投资建议。

2025-05-27 雷允科

-

制药用水检测设备更新的趋势:在可持续性与合规性之间实现平衡

所有行业都有通过调整其运营来塑造更具可持性未来的机会——制药行业对这一可持续性之旅并不陌生。对于流程工业而言,卓越运营和可持续性的结合促使企业以更少的资源和浪费创造更大价值。主要领域涉及水、能源、废物、API排放、材料采购和供应商选择、生产和运营效率以及配送和存储。

2025-05-27 Sievers分析仪

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多