详细!无菌生产环境监测动态布点评估!

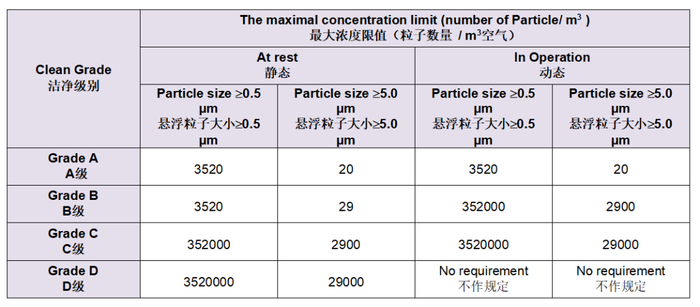

洁净区各级别空气悬浮粒子的标准规定如下表:

2.1.2.Microorganisms微生物

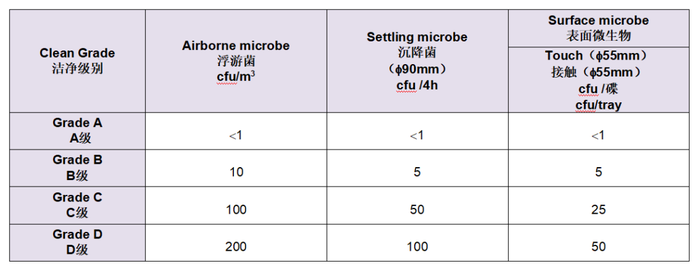

微生物分为以下三种类型:

浮游菌 (Airborne microbe) 是使用特定方法收集到的在空气中悬浮的活性微生物粒子,通过专门的培养基,在适宜的生产条件下繁殖到可见的菌落数。

沉降菌 (Settling microbe) 是使用特定方法收集到的由空气中沉降下来的活性微生物粒子,通过专门的培养基,在适宜的生产条件下繁殖到可见的菌落数。

表面微生物 (Surface microbe) 是使用特定方法收集到的吸附在洁净室(区)或设备表面的活性微生物粒子,通过专门的培养基,在适宜的生产条件下繁殖到可见的菌落数。

洁净区微生物监测的标准如下表:

2.2 In Operation risk factors identification动态风险因素识别

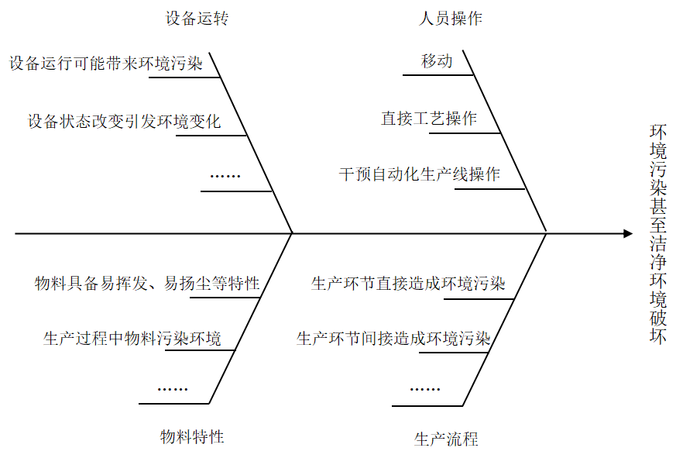

当生产环境处于动态时,有很多风险因素可能影响环境污染甚至洁净环境破坏,每个风险因素都存在着不同的潜在的风险,所以,必须对每个风险因素充分的进行分析、评估,提出控制措施并进一步加以控制,以确保合格的动态生产环境。

动态是指生产设备按预定的工艺模式运行并有规定数量的操作人员在现场操作的状态。

“生产设备按预定的工艺模式运行”可理解为工艺设备在按照预定的工艺参数进行模拟生产或真实的生产活动。所以,在此过程中,除有特殊要求不得开启的设备外,其它洁净区内的所有生产及辅助设备应全部开启;

模拟生产活动时,设备在正常运转,但未投入生产物料和包装物,不存在真实的生产流程;

真实生产活动时,设备在正常运转,现场已投入生产物料和包装物,存在真实的生产流程。

“有规定数量的操作人员在现场”可理解为生产房间(区域)内存在的人数不超过房间最大容许人数,其中包括生产操作人员、环境监测人员、现场监督人员等;

“操作”可理解为操作人员在进行模拟生产操作或真实的生产操作活动;

综上所述,生产环境动态风险因素的识别应从人员操作、设备运转、物料特性、生产流程四个方面进行分析,我们用鱼骨图来表示所有的动态风险因素:

-

物料具备易挥发、易扬尘等特性 -

生产过程中物料污染环境 -

药品生产过程中,很多液体物料可以随着环境的变化而产生挥发、凝结等现象,造成空气中悬浮微粒的存在,从而影响环境质量。 -

在对物料进行操作过程中,多种物料会随着操作发生状态变化(如,扬尘),从而影响环境质量。

-

生产流程直接造成环境污染 -

某些生产活动中直接产生污染物(如粉碎、称量、轧盖等),从而造成环境污染。 -

生产流程间接造成环境污染 -

某些生产活动中伴随着产热、产湿等现象,可能改变环境中气流形态,间接影响环境质量。

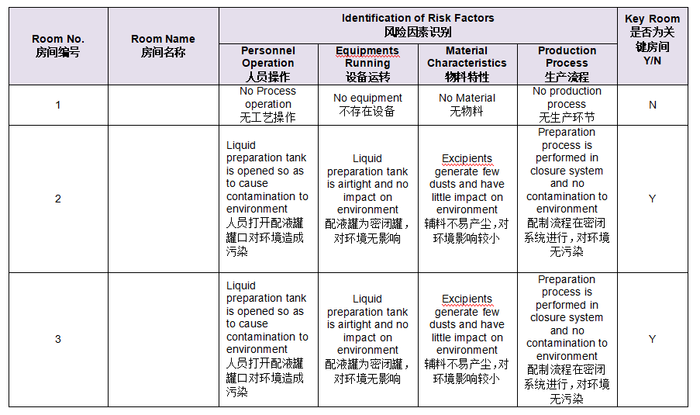

第一阶段,确定关键房间。关键房间的判定将从是否具备以下几个风险因素考虑:

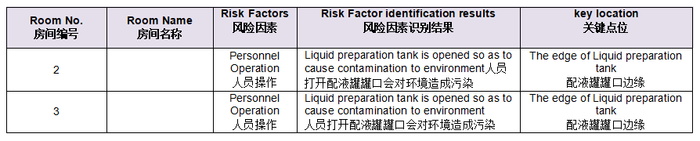

第二阶段,确定关键点位。对每个关键房间进行风险因素分析,确定风险因素的存在位置,即为关键点位。

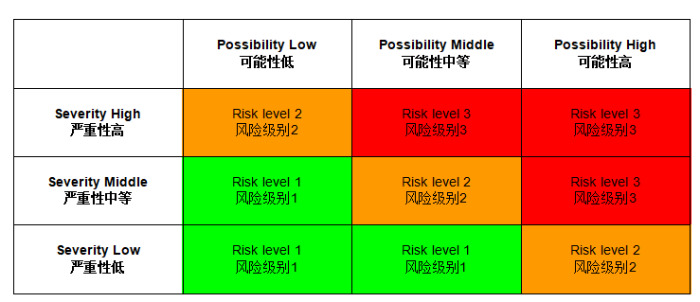

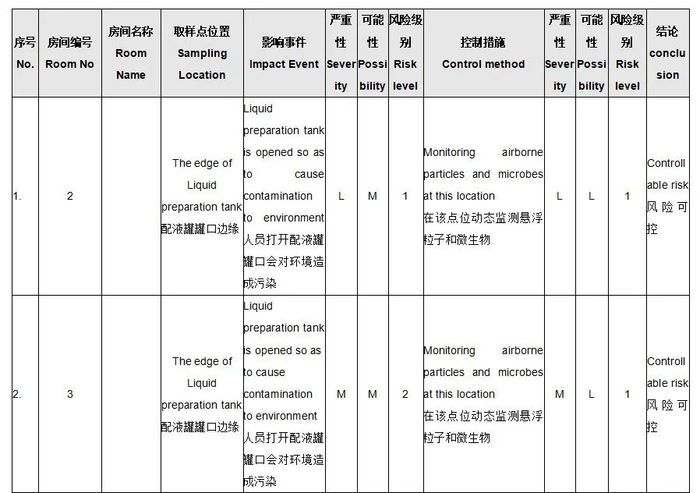

风险评估的执行,即,潜在危害的严重性和发生的可能性的评估。

严重性(S):发生危害后对产品质量的影响程度

-

低(L):预期具有较小的负面影响。可预期所导致的危害具有非常微小到短期的有害影响。 -

中(M):预期具有中等的影响。可预期到其影响具有短期到中期的有害影响。 -

高(H):预期将具有非常显著的负面影响。可预期到其影响具有显著的长期影响和/或可能是灾难性的短期影响。

可能性(P):对产品质量产生危害的可能性

-

Low (L): Unlikely happen during products life cycle.

低(L):在产品的生命周期中不太可能发生。 -

Middle (M): Sometimes might happen during products life cycle.

中(M):在产品的生命周期中有时可能会发生。 -

High (H): certainly will happen some times during products life cycle.

高(H):在产品的生命周期中将会发生几次。

评估的目的,是每个关键点位将根据风险因素而确定其风险级别。当风险级别为“1”时为风险可控,则不再给出建议措施。风险级别为“2”&“3”级必须给出合理建议,并决定适宜的控制方法。

给出建议措施之后应再次确认是否风险可控。

2.3.2 Confirmation of key room关键房间确定

当待分析房间存在上述所识别出的风险因素时,该房间可视作关键房间,分析过程如下表:

2.3.3 Confirmation of key location关键点位确定

在进行关键点位确定时,仅针对关键房间内的风险因素识别结果进行关键点位分析,详见下表:

2.3.3.1 Key location risk analysis关键点位风险分析

在进行关键点位确定时,仅针对关键房间内的风险因素识别结果进行关键点位分析,详见下表:

根据风险评估的结果在工艺设备平面布局图上绘制动态环境监控布点图,用于指导环境动态监测。

撰稿人 | GMP质量圈

责任编辑 | 胡静

审核人 | 何发

邵丽竹

何发

热点文章

-

洁净室:定义、规格与洁净度等级

2025-07-30

-

2025版中国药典发布!五大变化解读

2025-07-31

-

《财富》世界500强出炉,18家药企上榜

2025-08-01

-

产品包装的污染控制策略(CCS)

2025-08-23

-

一文详解:ADC原液生产车间设计考量点

2025-07-10

-

人工智能驱动的中药最佳生产模式及其工程化应用研究

2025-07-15

-

中国制药业的崛起(2015–2024):创新驱动的十年

2025-08-13

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论 0

正在获取数据......