中国3D打印药物企业的核心技术

数据显示,三迭纪占有全球3D打印药物领域超1/5的专利申请数量,并即将建成5000万片年产能的连续化、智能化3D打印药物生产线。

中国第一家3D打印药物企业

三迭纪是中国第一家也是目前唯一一家3D打印药物专业公司。成立的六年后,三迭纪成为整个全球3D打印药物领域的引领者。在持续进行技术创新的同时,三迭纪将以平台技术的力量,服务全球药企,推动制剂行业的数字化和智能化。三迭纪的诞生源于“一个科学的假想,一个改变世界的梦想”。2015年7月,三迭纪在南京成立。创立之初,就确立了“成为具有全球影响力的智能制药企业”这一愿景,并规划了三个阶段的发展路径。

2015年到2019年,三迭纪1.0时代,以知识产权驱动为战略,完成了3D打印药物平台技术的开发。2020年到2025年左右,三迭纪2.0时代,与全球药企建立广泛的商业合作,充分发挥新兴技术的价值。2026年起,三迭纪将步入3.0时代,欲成为全球智能制药技术的重要提供商。

目前,三迭纪拥有国际专利申请127项,数量上占全球3D打印药物领域的20%以上,是该领域专利布局最完整、申请数量最多的公司。全球共有四个进入或完成注册申报的3D打印药物产品,三迭纪贡献了其中三个。2020年7月,美国药典(USP)正式邀请三迭纪参与制定3D打印药物行业标准。

技术创新是医药产业持续增长的引擎。三迭纪的MED 3D打印药物生产技术,变革了传统的制药工艺,基于工业4.0重新定义了制剂技术的底层逻辑、工艺流程和生产模式,实现了药物生产的连续化、智能化和实时质量控制。三迭纪的3DFbD产品开发方法,将“传统试错型制剂开发”升级为“剂型源于设计”的数字化制剂开发方式,大幅缩短了开发时间和成本。三迭纪创立的三维结构药物剂型设计,可实现程序化精准控制药物释放,解决具有挑战性的剂型和释放曲线,为满足各种临床需求提供了丰富的产品设计手段。

3D打印药物的优势

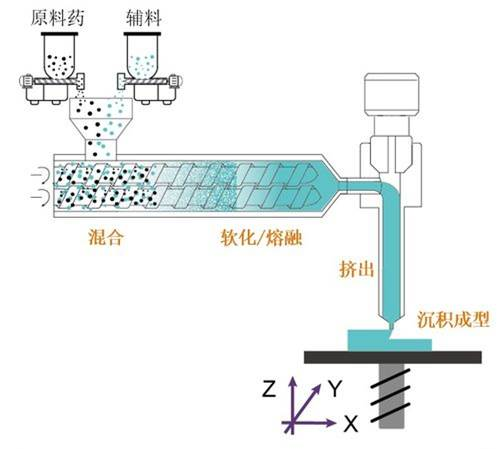

在药物3D打印领域,三迭纪研发出了一种名为热熔挤出沉积的技术(Melt Extrusion Deposition,MED),三迭纪的其他技术专利和药物研发管线几乎都基于这一核心技术。成森平称:“目前,MED被业内认为是固体制剂领域最普适和最具临床应用价值的3D打印药物技术。”

热熔挤出沉积(MED)技术是根据高分子药用辅料的特征为药物领域的应用量身定制,在工程学上完全按照MED的工艺对设备进行设计和研制。MED 3D打印技术可实现规模化的药物生产,自动化生产线配合过程分析技术(PAT)使得药物生产可连续化,并显著提高药物产品的质量。

如上面的工艺原理图所示,首先,粉末小分子原料,以及粉末或者细颗粒高分子材料,直接进入我们的连续化进料和混匀装置,通过加热混合成为含量均匀的具有流动性的半固体,然后进入精密挤出装置,通过特殊的挤出机构,以及对半固体混匀材料温度和压力的准确控制,使之从喷嘴挤出成为可准确定量的半固体丝材。通过计算机控制打印平台的三维运动,挤出的丝层层堆积形成预先设计好的具有内部三维结构的物体。

成森平表示:“这里的图示显示的是一种混合物料的打印,因为药片一般由多个组份构成,每种组份对应一种混合物料,因此我们的打印设备集成了多个这样的进料、混匀和挤出装置,通过打印平台的协同来构建一个复杂的三维结构药物制剂。”

三迭纪的MED 3D打印药物生产技术,变革了传统的制药工艺,基于工业4.0重新定义了制剂技术的底层逻辑、工艺流程和生产模式,实现了药物生产的连续化、智能化和实时质量控制。成森平进一步表示,“目前,三迭纪3D打印药物设备已迭代十余次,拥有十条产品管线。今年底,三迭纪将建设成年产能达5000万片的3D打印药物连续化生产线。”

3D打印药物面临哪些挑战?

在医疗界,3D打印刚刚起步,而且新冠大流行给了这项技术前所未有的亮相机会。在全球很多医院,3D打印正在变成现实!但药物的3D打印是个例外,发展程度还很低。不过,3D打印药物在深入革新我们医疗系统方面的能力越来越让人感兴趣。

虽然3D打印药物引发兴趣并不是新鲜事,但这项技术的成熟和在经济层面的应用显得遥遥无期。原因很容易解释:在大规模投放市场之前,这种技术的开发对复杂性和熟练程度有要求。

熟练掌握3D打印技术、原材料开发(粉状、纤维状或油墨状的赋形剂和活性成分)以及确保方案能够得到卫生机构的批准,意味着这是一项漫长的工作。

除这些使用情况之外,这项技术还要求我们重新审视疗法的管理、开发、生产和提供给患者的方式。事实上,这些超级个性化的药物的制造更贴合患者,进而重新定义了行业中不同参与者的角色和责任。

因此,这项技术对整个价值链的影响显而易见:从研发到治疗的销售和管理,它带来了新前景、新流程和新应用。当然,对整个价值链重新思考并采取行动,才能利用这项技术的全部好处。

这些深刻的变化还需要时间。更何况3D打印的发展和为患者投放市场面临很多需要解决的挑战。

首先是监管层面的,通过监管才能消除这项技术的灰色地带并得到卫生机构的批准。第二个挑战是经济上的,目标是让一个由高热度投资和尚且疲软的需求造成失衡的方案有可行性。第三个挑战是能够具体证明这项技术对卫生系统的好处(与提高质量和依从性密切相关)。最后一个挑战是技术和组织层面的,要构建基础,使这些个性化3D打印药物在未来的商业化离病人尽可能地近(在医院或药房就能实现)。

最后一点,和很多创新一样,(医学界和患者)对3D打印药物的采用和接受主要将取决于对用途理解到位以及该技术规范且安全的应用。

文章来源:中国粉体网,交汇点新闻

邵丽竹

何发

热点文章

-

PDE值的计算

2025-04-15

-

批生产记录如何管理,才能符合GMP要求?

2025-04-24

-

OEB4级药品生产的法规要求

2025-05-16

-

抗体-药物偶联物的偶联技术总结

2025-05-11

-

发酵工业中常用的10种菌简介

2025-04-29

-

抗体原液冻融过程中稳定性探究及冻融工艺建立

2025-04-28

-

2024年生物制药行业收入Top20

2025-05-22

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论 0

正在获取数据......