20周年特辑 | 干法制粒工艺及应用的研究

与湿法制粒相比,干法制粒的优势明显。在制粒过程中,干法制粒主要利用的是物料本身的结晶水,一般不需要添加剂,尤其适用于对水和对热敏感的料粉。而且该方法可以连续地直接成型、造粒,相比于湿法制粒工艺,省略了加湿和干燥工序,工艺链条短,生产中出现偏差的概率小,投资成本更低。干法制粒制造的片剂,由于所用的干粘合剂的粘合作用较小,因此溶解速度快、溶解性能有所改善[1]。与干法制粒制造设备相比,湿法制粒设备的清洁时长更长且周期更频繁。另外,干法制粒的放大操作并不复杂,湿法制粒放大时在制粒和干燥过程中要监测的主要和次要变量要多得多。

01

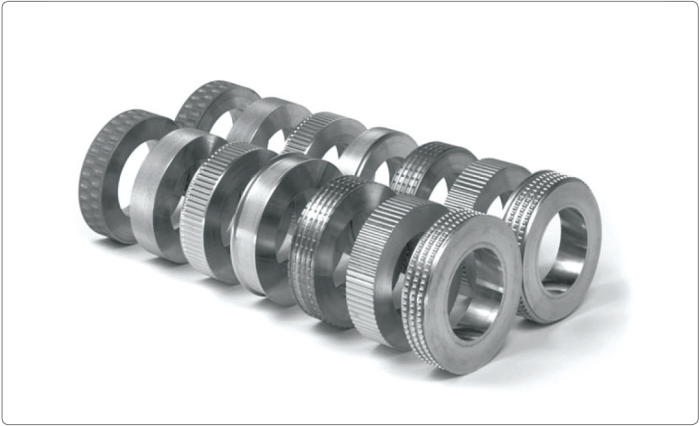

工作原理

02

关键工艺参数

● 各种赋形剂,如着色剂、香料、甜味剂等。

03

干法制粒的应用

干法制粒工艺的应用十分广泛,可用于医药行业、化学工业以及食品和饮料行业之中。在医药行业中,干法制粒工艺主要用于提高材料流动性和防止颗粒分离,促进物料更快、更一致地进入压片工艺。通过达到和保持这些条件,制药企业能够更好地生产重量一致、强度足够、活性药物成分 (API) 分布均匀且可预测的药片和胶囊。

04

结论

参考文献

撰稿人 | 赵庭

责任编辑 | 胡静

审核人 | 何发

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多