20周年特辑 | 如何提高包衣的效率和经济性?

质量:

如何持续确保高质量的包衣效果?

在考虑产品质量时,首先映入脑海的是预防缺陷——外观上的缺陷,如变色、片与片之间的颜色差异或片剂刻痕桥接;以及功能性缺陷,如薄膜开裂、药片破损、磕边或表面侵蚀。纯粹的外观缺陷有时尚可以容忍,不过一旦存在功能性缺陷,整个批次的产品就都会面临风险。根据产品的不同,它有可能会带来高达六位数的损失。因此所有制药公司都在努力解决这一问题,并且每个公司都有自己的应对措施。尽管这些措施在细节上有所区别,但终归是通过定期检查参数并在必要时进行调整来稳定包衣工艺。目前,增加和简化这种过程控制的常用方法是提高技术反馈,即研究技术系统如何很好地、快速地给操作人员提供关于过程和产品质量的反馈。收到反馈后,操作员就有责任做出相应的反应。这无疑是一个有效的解决方案,但它是否足以实现真正的过程稳定呢?

生产率:

如何使包衣过程变得更节省资源及成本,并具有可持续性?

长久以来,包衣过程中生产率方面存在的缺陷在某种程度上一直被视为是一种板上钉钉的事实,尤其是包衣液的浪费已经成为了一种可广泛容忍的缺陷,屡见不鲜:在包一种产品时,计划配置的包衣液量常常比理论上需要的多50%,因为高达40%的损失被认为是正常的。对于 “标准”包衣,这可能并不意味着任何重大的经济损失,但对于功能性包衣,如带有活性药物成分(API)的包衣或控释包衣,情况就完全不同了(这些功能性包衣材料或API的单价比普通薄膜包衣材料要高很多)。但是,即使是标准的包衣,也有着清洁和处理费用的隐性成本,更不用说物流费用,因为如果需要更多的包衣液,就必须运输和储存更多的包衣液。除此之外,考虑到全球可持续发展意识的高涨和相应的法律规定,这种形式的“资源浪费 ”和造成的“环境影响”从长远来看已经不再是一种合适的选择。制药企业必须现在就做出反应,否则就会落伍。

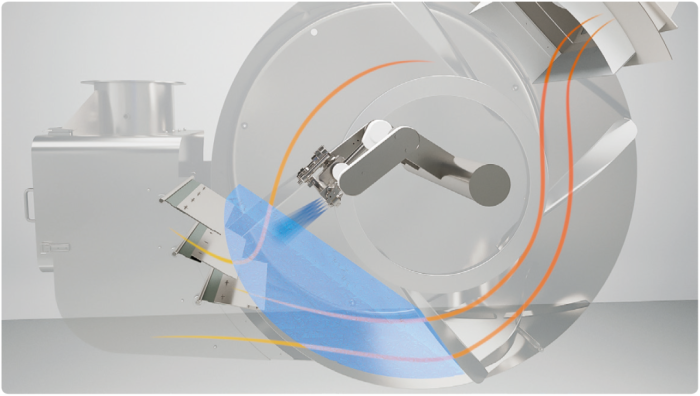

持续打开的排风挡板控制着气流和路径,因此设备能够根据不同的批量大小实现精确的包衣和干燥过程

灵活性:

如何才能为不断变化的行业趋势、市场和客户需求做好万全准备?

几乎每一位从事包衣生产的人迟早都要因某种情况遭遇扩大和缩小规模的挑战,具体来说,主要有以下几种情况:

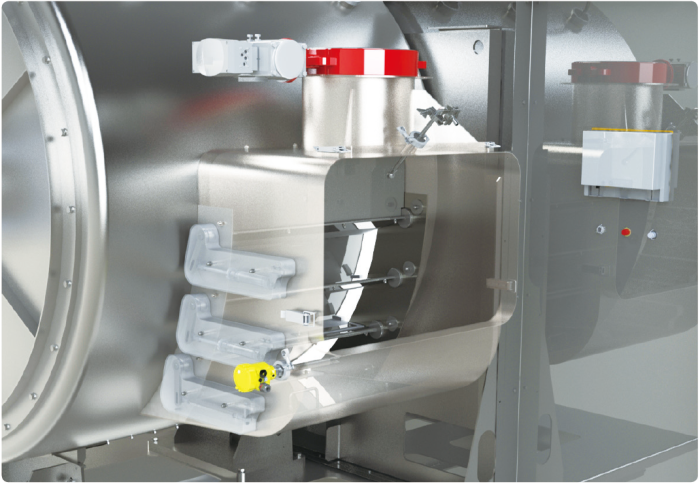

可自动伸长、带有可自动调节的活动喷嘴,可以实现从10%~100%的可变批量

结论和展望

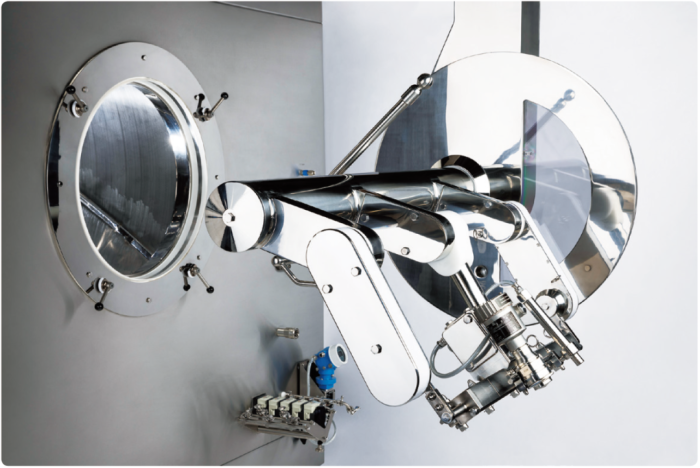

在包衣方面,实行更高的自动化程度有着很大的优化潜力。更短的工艺时间、持续的高产品质量、节省时间和成本以及节约资源只是其中的一部分收益。像TPR Optima这样具有丰富技术可能性的片剂包衣机将是包衣的未来。事实上,它也已经在为药品创新提供支持。寻找新的活性成分是一项非常长期的任务,因此在未来几年内,许多新产品将通过重组已知的API或新的药物输送形式来进行开发,而包衣将在这类应用中发挥核心作用。未来将会有更多的产品在包衣层中含有活性成分,将会有更多公司对过去通常不可被包衣的产品进行包衣。开拓这些创新发展的先决条件之一便是能稳定包衣过程的自动化技术,它将使包衣变得更加高效和可持续。

撰稿人 | Oscar Benedi

责任编辑 | 胡静

审核人 | 何发

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多