制药工业对密封解决方案的要求

制药工业几乎所有领域都会用到密封解决方案,例如, 体内诊断、疫苗、酶、蛋白质和经血液分离的制备产品。制药行业的法律准则对纯度要求极为严格,因此,制药行业的密封件必须具有良好的化学抗性,并能有效地防止制造流程中出现污染。制药行业密封件制造的另一个挑战是工艺的多样性,密封件材料配方需要满足许多不同的要求。科德宝集团开发了70 硬度EPDM 291、85 硬度EPDM 292 和Fluoroprene® XP 等材料,以及多种洁净设计密封件,既能满足制药业对操作环境的要求,又能满足制药业对这类特殊应用的高纯度和洁净要求(USP 第VI 级)。

制药产品是在不同的操作环境下,经过多个工艺生产出来的。因此,从原材料到最终产品,制药部件受到各种各样的风险因素影响。密封解决方案面临着两方面的挑战:一是能够抵抗制造活性成分所需的产品介质;二是能够承受CIP/SIP( 在线清洗/ 在线灭菌) 清洗剂的清洗过程。物质迁移必须保持最低限度。与此同时,密封件还要满足卫生系统设计的严苛要求,需要适应静态、动态应用中的干燥、潮湿、冷循环或热循环等不同环境条件。此外,密封材料的规范要求也很高,其中必须符合的国际法规就包括:USP 的87 章和88 章、FDA 21 CFR 177.2600 和EU(VO)1935/2004 等。

多样化工艺带来的挑战

制药工艺的多样性造成难以开发出能够同时满足所有不同需求的密封件。对传统密封材料有损坏性的化学和有毒物质被用于生产化学合成的活性药物成分(API/ 活性药物成分)、体内诊断对比剂和生物标记。在有机合成过程中,产品的填充和冷却会产生高温和高压。为了确保每批次的纯度,还必须记录工艺过程。因此,密封材料的成分必须是已知或是经过认证的,例如,根据USP 第VI 类确认生物相容性,就必须是现成的。

医药成品的生产

压片包衣使口服药成为可能。然而在压片之前,活性成分和赋形剂是按处方制造,先湿法造粒,然后干燥和研磨。这意味着密封件必须能够承受粉末飞扬的环境。此外,对药品的成分或颜色可能产生不良影响的密封件不能用于生产过程中。在无菌环境中,密封件也能保障产品不受外界影响。

经过血液分离的制备产品

分离血液需要用离心法分离各个成分。在分离过程中,在-6~-3℃下加入乙醇,将蛋白质从血浆中分离出来。等离子体则在很短的时间内冷却到-30℃。然而,并不是每个密封件都能承受这种温度的跨越。为了避免污染,密封件必须没有死角,并且能够承受CIP/SIP清洗过程和介质。此外,也不能超过规定的释放量。即使如此,科德宝依然能为这些无菌工艺提供特殊的低温和耐化学性的密封材料。

生物制药的工艺

疫苗、酶和蛋白质的生产需遵守严格的卫生规范,这些规范同样适用于其他生产组件,如密封件。在分离活性成分时,纯度是最重要的。这就要求密封件没有死角,不为细菌滋生提供基础。清洗过程则会采用CIP/SIP工艺的清洁剂,这样可以在不留下任何残留物的情况下进行清洗。这就需要耐介质的密封件。与此同时,它们必须具有良好的耐寒性能,因为药物成分的混合是在冷却中发生的。保护药品在灌装过程中不被污染也是非常重要的。

纯度要求是另一个挑战

符合卫生设计规范的系统和组件在制药行业是必不可少的。CIP/SIP工艺能提供有效的清洗,并留下清洁的表面,没有残留。这样可以防止杂质积聚在系统内部污染产品。然而,并非每种密封都适合与CIP/SIP介质及其温度接触。对于密封技术而言,这意味着密封产品和材料的准确选择极其重要。

无死角设计

除了选择合适的材料外,确保设计无死角是卫生密封的另一个基本要求。这可以防止产品残留物和微生物的积聚和沉淀。密封沟槽的填充量需要达到90%才能满足这个要求。低于这个值表示密封存在死区,因此是不被允许的。科德宝密封技术开发了各种类型的密封件,并根据卫生设计获得了应用许可,其中包括 HygienicUsit®垫圈,该垫圈是带有弹性体的金属平垫圈,用于在与产品接触的区域内外无死角的螺纹连接。带PTFE密封唇Radiamatic® HTS II 9539 VL径向轴密封件是另一个很好的例子。与传统的旋转密封不同,它几乎不会被弄脏,而且可以在不留下任何残留物的情况下进行清洗。用于管道连接的传统卡箍密封不符合卫生设计要求。直到符合DIN 11864的无菌O形环用于卡箍密封出现,这个空白才终于被填补。

符合卫生设计的密封材料的要求

密封件想要符合卫生设计要求,其使用的密封材料就必须符合相关要求。首先,材料的溶胀率必须小于5%。如果不能达到这一标准,就会出现间隙挤压。而发生这种情况的话,颗粒很有可能与纯工艺介质接触。结果就是整批产品受到污染。

对于弹性体密封,在设计时还必须考虑到它比金属具有更高的生产公差。如果忽略这一点,在安装过程中,密封件可能填得过满或没有填满凹槽。热膨胀也必须考虑在内,因为弹性体是不可压缩的。如果弹性体受热而不能膨胀,由于极端压力,在冷却过程中可能会发生剪切。

在生产、清洗和灭菌过程中,必须非常小心地确保与产品接触的材料不会受到物理、化学或热侵蚀。要保证产品质量,就务必防止密封材料成分在系统内被移除或溶解。因此,在特别苛刻的应用中,建议使用科德宝的专利 RFN(纳米技术减少摩擦)表面处理技术来处理密封材料的表面。

可萃取物和可浸出物

制药工业对弹性体的纯度要求非常高。然而,通常的USP和FDA认证不提供各类材料间可能发生相互作用的信息,如密封材料和加工介质之间的相互作用。因此,有必要对这一议题进行更多的研究。通过考虑环境对材料的影响(可浸出物研究),以及使用在更高温度和溶剂强度的特定条件下从弹性体中迁移出来的物质(可萃取物研究),能够避免可能的污染。然后必须对研究结果进行工艺、产品、应用等方面的评估。

除了定量以外,迁移物质的确定对后续评估也特别重要。所述密封材料或所述弹性化合物的可溶成分与所述活性成分之间可发生相互作用。这种相互作用可能改变药物产品,甚至损害其有效性。如果药品制造商意识到阀门及其他系统部件的密封件与其产品之间的相互作用,那么在生产过程中就可以评估潜在的污染,从而保护生产过程,确保产品纯度。

可萃取的三元乙丙橡胶(EPDM)基准

为了给可萃取物领域的客户更多支持,科德宝密封技术检测了其EPDM材料:70 EPDM 291和85 EPDM 292,研究结果表明,萃取率和TOC(总有机碳)值较低。TOC值表示总碳量,因此是工艺链中有机负荷的指标。

第三大挑战:CIP/SIP工艺

工艺介质的抗耐性几乎在每个行业都是一个重要的问题。但在制药行业,这一需求最为独特和复杂。由于高纯度要求,清洗过程必须非常可靠。这也需要部件的几何结构可以防止能承受CIP/SIP工艺的微生物进入死角。

CIP工艺包括生产系统的全自动清洗而无需拆卸。这样,碱性溶液用于冲洗有机残留物和酸,可以很好地去除生产系统中的无机污染物。SIP工艺是指使用过氧化物或活性氯基清洁剂进行冷消毒和热蒸汽消毒。CIP/SIP工艺生产中使用的密封件必须能完全承受生产环境而不被损坏,特别是动密封会受到来自清洗剂和高温、高压的极大影响。因此,在CIP/SIP工艺中,通常有两种原因导致密封失效:一是由于工艺和清洗介质对密封材料的腐蚀性侵蚀,导致密封材料溶胀,从而导致间隙挤压;二是高温高压导致的密封失效。

清洁浓缩物和145℃的高温

CIP/SIP工艺由特殊的CIP/SIP模块控制,它们则连接到实际的工艺系统。CIP/SIP模块中的一些清洗剂是现成的浓缩物。因此,CIP/SIP系统中该区域的密封材料必须具有很高的耐化学性。但在清洁时,稀释后的清洁产品在更高的温度下运行。因此,在CIP/SIP模块中使用的密封件必须能承受不同环境的影响。结合清洗温度和接触时间来看,这对所有的密封件都是一个巨大的挑战。

在热蒸汽灭菌的过程中,有时温度高达145℃,密封件也必须在不丧失任何功能的情况下承受这一切。

欧洲卫生工程与设计组织

科德宝密封技术是EHEDG(欧洲卫生工程与设计组织)的活跃成员。EHEDG是工厂、生产设备供应商、检测机构和维修服务公司的利益团体。所有需要卫生设计认证的密封解决方案首先要经过EHEDG的性能测试。此外,科德宝密封技术与著名的清洗剂制造商密切合作,提供全面的抗耐性数据库,可以对清洗剂和密封材料的兼容性做出准确的报告。

符合高纯度要求的材料

EPDM(三元乙丙橡胶)的主要特点是耐老化、耐臭氧和耐光。此外,这种合成橡胶在

-50~150℃的范围内,提供了很好的抗寒性和耐热性、良好的断裂延伸率和撕裂强度以及极高的耐磨性。这些特性加上优异的弹性、良好的防水性、耐极性和耐氧化介质性,使EPDM成为制药工业中的理想应用材料。

制药工业中的EPDM

EPDM密封件在热水、蒸汽、酸和碱中具有良好的耐介质性能。它们可以用于所有极性介质,因此也可以用于CIP/SIP介质。除清洗剂外,EPDM材料还适用于含水的医药产品。极性溶剂,如乙醇或异丙醇,常用于合成诸多活性成分。EPDM非常适合用于此类产品的生产。然而,它不能用于非极性溶剂和脂肪类产品的生产,如油包水乳液。

低萃取量材料:70 EPDM 291

科德宝材料70 EPDM 291几乎不包含任何可萃取成分,在可萃取物研究中只显示了极少的提取量。因此,建议用于制药行业。而且,它已获得USP第87章(体外试验)和USP第88章(体内试验,VI级-121℃)批准。

在非极性和油性介质中具有高抗耐性的材料

科德宝开发了Fluoroprene® XP系列材料,用于制造和包装伤口和愈合软膏、油性乳剂或喷雾剂,如含精油的鼻腔喷雾。

Fluoroprene® XP是一种含有特殊单体成分的高氟化材料,拥有不同类型弹性体的性能。它的性能特点包括:优异的耐高温性(最高可达200℃)、极好的耐臭氧、耐风化、耐老化和耐氧性。它还以出色的抗矿物油和油脂性能而广为人知,其他优质性能还包括非极性介质(如己烷)和低透气性。

Fluoroprene® XP的性能使其适用于极端CIP/SIP清洗剂、高温和油脂浓度领域。它可用于涉及非极性和油性产品介质的药品生产。由于该材料在热水和蒸汽中可承受高达160℃的温度,所以在灭菌过程中也具备非常好的性能。该材料还通过了使用伽玛射线消毒的测试,可以承受50 kGray的辐射而不会产生任何问题。

可萃取物研究证实了其纯度和稳定性

在活性成分的合成和生产过程中,Fluoroprene® XP是否只有极少物质从密封材料中释放到产品里,也是值得重视的一点。为了验证产品的纯度,有必要对其进行可萃取物研究。在科德宝密封技术进行的可萃取物研究中,高氟化材料Fluoroprene® XP以其非凡的纯度和耐腐蚀性获得高分。从该弹性体化合物中提取的物质是最低限度的。这种特性决定了它非常适用于制药行业。Fluoroprene® XP已获得USP第87章(体外试验)和USP第88章(体内试验,VI-121℃级)批准,该材料有两个硬度等级,以满足不同的压力要求。客户可以根据应用工艺和产品选择适当的材料类型。

制药工业中的应用

如本文开头所述,为制药行业提供密封解决方案时,多样化工艺是主要挑战之一。由此产生的应用领域也非常多。各种形状的密封件可用于压片机、混料机、泵和阀门等设备。

压片密封

药片是口服药物的一种常见类型。一般使用旋转式压片机来压片。将干燥和研磨后的活性成分和赋形剂混合,压片机上下冲同时均匀地加压成型。这个过程需要高压并会产生灰尘。这样就会产生一个风险——密封件的磨损,这些影响药品纯度的风险必须通过各种方法来阻止。因此,所有密封必须符合高纯度标准。润滑系统和冲压区域必须相互隔离,以防止污染,此时需要使用防尘密封圈和波纹管。科德宝密封技术还为此开发了用于药片冲压区域的特殊U形密封圈。充气密封则可靠地防止细菌通过门窗的缝隙进入加压膛。此外,动态轴封可以防止粉末或灰尘沉积在转盘下方。密封件的弹性和耐磨性在此时起着至关重要的作用。

防止阀门失效的密封件

各种类型的阀门是制药制造和加工不可或缺的一部分。在各种阀门上需要各种各样的动态和静态密封件。除了O形环外,还有客户专有的部件、径向和轴向密封,波纹管和蝶阀密封。所有密封必须符合卫生和纯度的高要求,并具有尽可能长的使用寿命,以防止阀门故障。最低程度的磨损在这时也起着重要的作用。一方面,不允许密封件磨损物进入生产工艺中;另一方面,低摩擦系数也意味着更长的使用周期。而科德宝密封技术的蝶阀密封正是最好的范例,拥有科德宝专利的RFN(减少摩擦的纳米技术)表面处理技术,蝶阀密封将经历更少的摩擦。用这种方法处理后,蝶阀密封可以实现高切换循环,而阀瓣可以可靠地关闭,并且很容易再次打开。

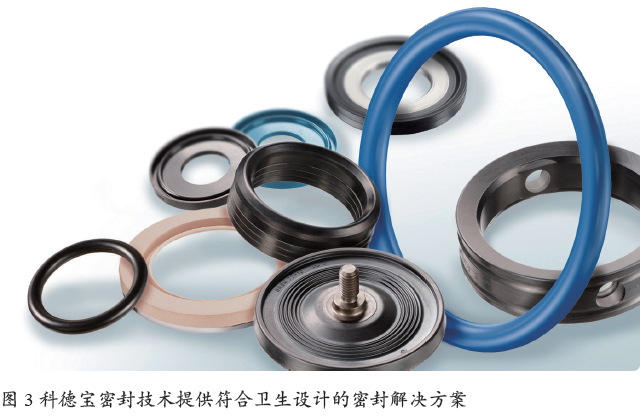

制药领域的密封解决方案组合

流程工业的工厂需要多种多样的密封件。这些包括卡箍密封,O形环和旋转密封。卡箍密封能实现快速和可靠的快接头连接,确保工厂连续运转。它们的安装和拆卸非常容易。配备 DIN 32676规定尺寸的卡箍密封是标准化的,特别经济实用。对于符合卫生设计的特殊要求,符合DIN 11866的无菌O形环也是一种理想的选择,它结合了易于安装和无死角设计的优点。旋转轴密封件用于轴隧上需要密封的任何地方。同样,科德宝密封技术也提供了配备HTS II 9539VL并符合卫生设计的密封解决方案。与传统的旋转密封相比,无死角的径向轴封几乎不受污染,清洗后不会留下任何残留物。

科德宝密封技术为制药行业提供广泛而专业的密封解决方案,从客户专用的部件到标准化卡箍密封。特殊的密封类型和材料完美地满足了卫生设计的要求。从阀门、泵、混料机、反应釜和容器(包括它们的连接管路),可以实现卫生而安全的密封。从现在到将来,科德宝密封技术的解决方案都能有效确保药品的纯度,守护患者的健康与平安。

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多