新型翻转式多功能过滤洗涤干燥设备的案例应用分析

溶媒结晶类原料药生产过程中, 固液分离、纯化、干燥过程,可以通过离心分离纯化、单锥或烘箱进行干燥,一部分药品也可以通过一台过滤洗涤干燥设备来完成[1] ;传统过滤洗涤干燥设备通过一台设备能够完成生产过程中的多种功能,能够部分解决安全、环保、自动化等功能,有一定的先进性能,并在化工、制药行业有非常广泛的应用;但由于设备技术局限性,会导致在实际生产应用中,有大量物料残留、液体泄漏、干燥效率低及人工干预等风险,这些风险也困扰了很多制药人,有时他们会根据实际使用经验,在过滤干燥设备后面再增加干燥设备来解决干燥效率低的问题,在出料时通过人工干预出料来解决残料问题等,但这些措施只会增加运行成本和降低药品生产质量,治标不治本,同时还会带来不可预知的生产隐患。

传统过滤洗涤干燥设备的局限性

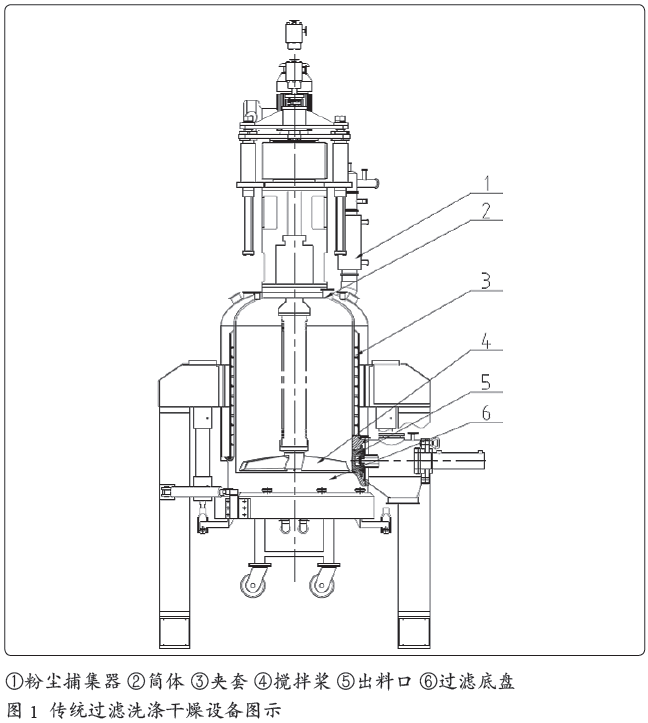

设备出料后的大量物料残留

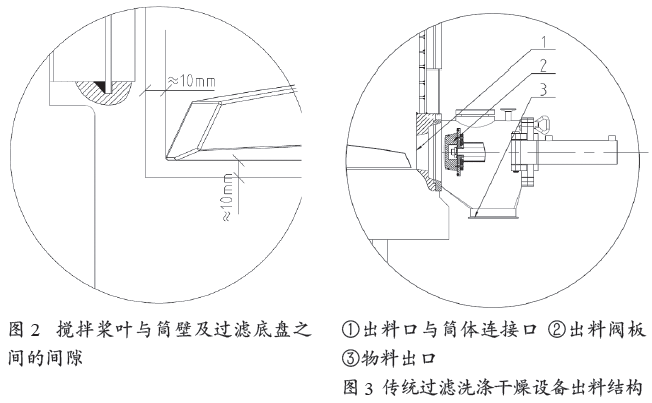

传统过滤洗涤干燥设备生产过程中,罐体是静止的,过滤洗涤后的物料通过顶上的升降式旋转搅拌装置进行平料、加热、翻料等,平料的过程中会把一部分物料压实在过滤底板上;在干燥过程中,搅拌桨虽然会进行翻料加热干燥,但由于担心搅拌桨和过滤底板的摩擦会产生粒子,导致交叉污染,因此,搅拌桨叶和过滤底板在设计和加工时会有约10 mm 的间隙,而这部分物料在平料、干燥的过程中被压实,搅拌桨也接触不到,所以,这部分物料肯定无法出料;搅拌桨叶与筒体之间设计和加工时,也会有间隙,也会有部分物料残留。搅拌轴上有波纹套,波纹套上面也会有残留;传统过滤洗涤干燥设备结构如图1 所示;搅拌桨叶与过滤底板间隙,搅拌桨叶与筒体间隙如图2 所示;图2 显示残留物料主要存在于搅拌桨无法搅拌到的位置。

生产过程中的泄漏风险

传统过滤洗涤干燥设备为了提高加热效率,搅拌桨内一般会设计成空心结构,内部会通热媒,这样的设计理念在提高加热面积的同时,也增加了泄漏风险;传统过滤洗涤设备的出料口设计在靠近过滤底板的筒体侧边,通过一个液压驱动的带密封圈的阀板进行开关,出料后,阀板及密封圈上会粘附部分药粉,如果不清洗灭菌,无法再次密封,生产时可能会泄漏;如果每批次生产之间都必须清洗灭菌,那么生产成本非常高,设备的使用寿命也会减少(图3)。

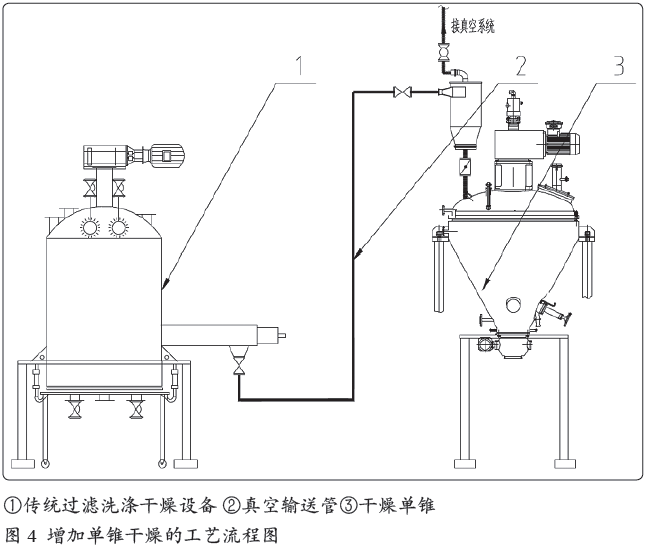

干燥过程中效率非常低

传统过滤洗涤干燥设备由于物料堆积在一起,无法与筒壁夹套热量进行交换,另一方面堆积在一起会成团结块,会导致受热不均匀;这些原因会增加干燥时间;国内的一些用户为了解决这方面的问题,一般会在传统过滤洗涤干燥设备后再增加一个单锥,再进行干燥,来解决传统过滤干燥设备干燥效率低下的问题,具体见图4 ;从图4 工艺流程来看,过滤洗涤干燥设备为圆柱形,单锥为圆锥形,增加单锥干燥机的目的就是为了增加物料与筒壁接触的表面积,增大换热面积来提高干燥效率。

新型翻转式过滤洗涤干燥设备的优点

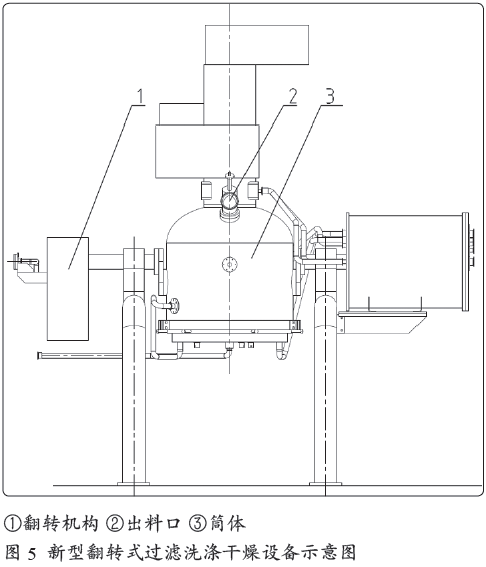

新型翻转式过滤洗涤干燥设备的结构

通过和用户的技术交流,了解到用户的痛点需求,东富龙在前几年提出了新型翻转式过滤洗涤干燥设备的概念,这个新型设备能够满足用户的需求,截止到目前,国内外已有几十个实际使用案例,新型过滤洗涤干燥设备主要设计理念如图5 所示。

(1)简化了设备内部设计,取消了液压系统,全部为电机驱动,实现了动态生产过程;

(2)其设计理念综合了传统过滤洗涤干燥设备、单锥设备及双锥设备的技术特点,整合技术优势形成的颠覆型设计;

(3)搅拌轴不用通热媒,水平工位进行干燥,干燥效率在同等条件下能提高30% ~ 50% ;

(4)出料口设计在上封头处,保证出料完全以及出料后完全密闭;

(5)取消了物料捕集器,保证CIP/SIP 的效果,降低了交叉污染。

新型翻转式过滤洗涤干燥设备通过科学合理的设计理念以及项目的实际运行,具有投资成本低、运行成本低、过程动态生产、物料残留少、干燥效率高、清洗灭菌彻底等显著优点。

干燥效率高

新型翻转式过滤洗涤干燥设备的过滤洗涤工位如图5 所示,这个工位和传统过滤洗涤干燥设备基本相同,在这个工位主要对物料进行过滤和洗涤,但新型设备与传统设备的主要区别在于干燥工位与出料工位的设计。

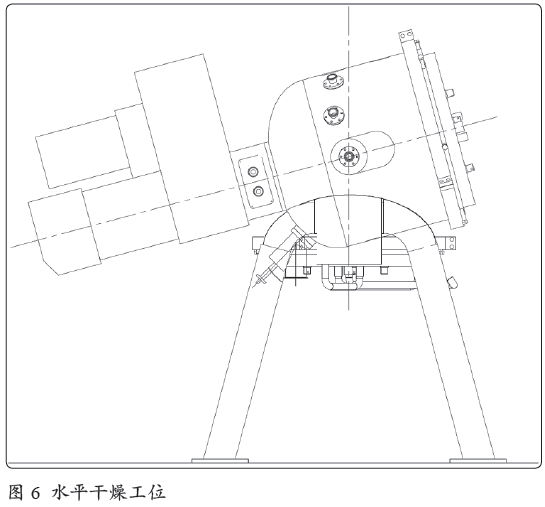

新型翻转式过滤洗涤干燥设备干燥物料时,通过PLC 自动控制,翻转到近似水平位置,进行干燥功能,搅拌桨上下及正反运动,让物料和筒壁进行充分接触,迅速干燥,图6为干燥示意图。

(1)过滤洗涤后,通过PLC控制翻转到水平干燥工位,上封头处也有物料,增加了加热表面积;

(2)搅拌桨上下运动,把粘附在过滤底板上的物料也刮下来;

(3)搅拌桨正反转,让物料能够充分接触筒壁,搅拌正反转的过程中,能够打散结块的物料,实现物料受热均匀性。

出料彻底,无残留

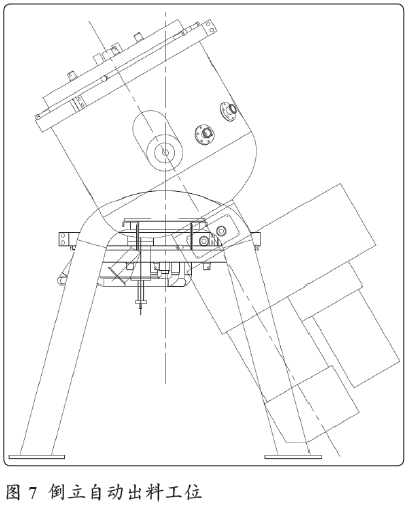

新型翻转式过滤洗涤干燥设备在出料时,通过PLC 自动控制,翻转到近似倒立工位,搅拌桨上下及正反运动,物料在重力作用以及搅拌桨的带动下,迅速出料,图7为出料示意图。

(1)自动翻转及自动限位;

(2)刚开始物料在重力作用下会自动出料,在后期,通过搅拌桨的正反转、上下运动把物料出干净;

通过翻转倒立出料,其实是一个动态出料的过程,这个过程能够保证搅拌桨与筒壁之间的物料以及搅拌桨上的物料能出料彻底。

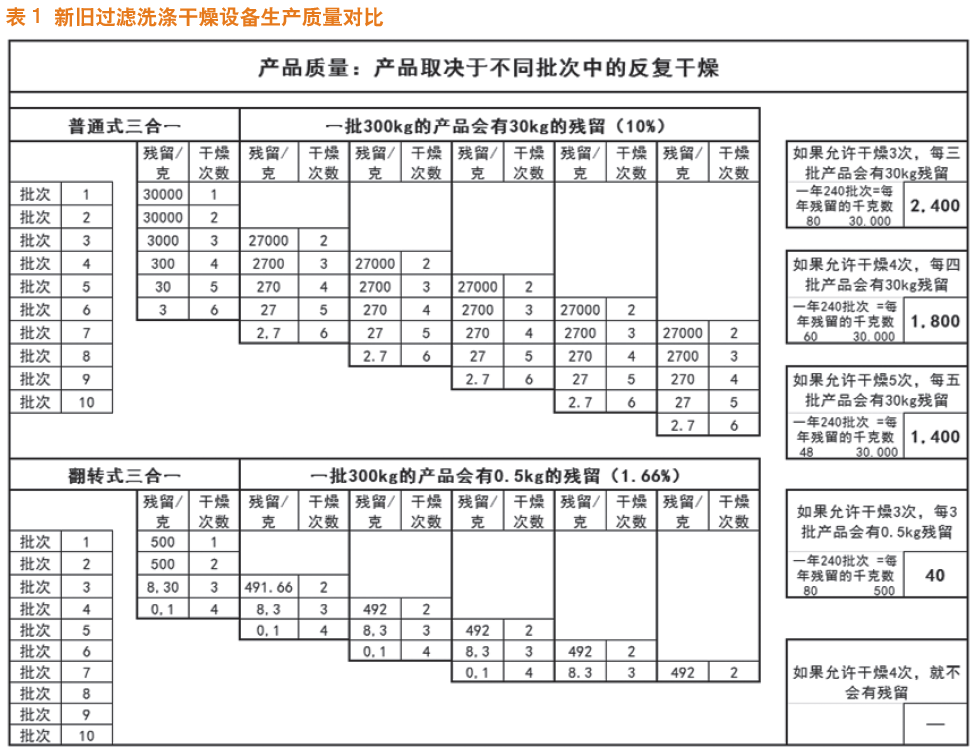

能够保证药品一致性评价[2]

根据FDA 工业指南:“PAT”新的制药发展制造和质量保证的框架——制药cGMPs 2004 的要求[3] :鼓励制造商使用最新的科学优势医药制造技术来提高产品质量,制药生产需要采用创新的方式,改善制药生产的过程;强调提高生产效率的必要性,防止重复加工;目标是提高制造业的整体水平,同时保持和改善目前的产品质量。新型翻转式过滤洗涤干燥设备通过技术创新,改变了原来的生产模式,提高了产品质量,更符合法规以及行业发展趋势;其设备生产的残留少,重复生产时,不会影响批次间产品质量的一致性,具体数据见表1。

(1)新型过滤洗涤干燥设备和传统过滤洗涤干燥设备在同等条件下对比,同时选用300 kg/ 批产能的设备,生产同一种抗生素药品,在同一家客户现场进行数据分析;

(2) 每年按照240 批生产计算,如果不允许残留的产品重新溶解到下一批次循环干燥的情况下,产品质量可以保证,但每年的产品会造成很大的浪费。如果允许循环干燥3 次的情况,传统过滤洗涤干燥的浪费量为2400 kg/ 年,新型翻转式过滤洗涤干燥设备的浪费量为40 kg/ 年;

(3)从表中可以看出,目前很多的药品生产企业还会把上一批次残留量重新溶解干燥,因此,产品质量关键在于不同批次之间物料残留量的多少,对于传统过滤洗涤干燥设备,上一批次残留的30 kg 的物料,一直到第3 批生产时,理论上讲还有300 g 混在第三批的物料内,而新型翻转式过滤洗涤干燥设备在生产第二批时,理论上讲只有8.3 g 的混在第二批的物料中,在第三批的生产中,已经没有了残留,没有了多次的重复加工,药品的有效性和质量都能得到保证。

结束语

新型翻转式过滤洗涤干燥设备,通过技术的创新,不仅简化了设计,还解决了传统过滤洗涤干燥设备的残留量大、干燥效率低、泄漏等一系列的问题,从而提高了生产药品的质量,并且更符合法规的要求,在技术上是一个很大的突破。

过滤洗涤干燥设备发展到现在,设备的自动化和智能化程度已经相当高,现阶段需要科学设计来解决原有生产过程中的痛点和局限性,过滤洗涤干燥设备能够在全密闭化的环境下,完成进料、过滤、洗涤、干燥以及出料等生产过程,同时没有泄露,不会对人和环境造成危害,其应用市场会越来越大。

【参考文献】

[1] 刘广文编. 干燥设备设计手册. 机械工业出版社.

[2]《国家药品安全“十二五”规划》国发〔2012〕5 号.

[3] FDA 工业指南.“PAT”新的制药发展制造和质量保证的框架——制药cGMPs 2004.

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多