颗粒药物的精密加工

Losan Pharma公司在其制药生产基地现有的生产线中新建了一条生产线——这条生产线生产出来的药物颗粒达到了“外科手术级”的精密程度。但是,将新、旧两套药品生产设备在场地占用面积很少的情况下集成到一起,对项目团队的每个成员都是一项艰巨的挑战。本文介绍了如何成功地将混合搅拌设备与造粒机等集成到全新的颗粒药物生产线中。

文/ Johannes Trapp,Robert Unkenholz,Werner Dietzmann

本文作者Johannes Trapp博士系Losan Pharma有限责任公司项目现场经理;Robert Unkenholz系Losan Pharma有限责任公司地区销售经理;Werner Dietzmann系Diosna公司前地区销售经理。

Losan Pharma公司是一家专门开发和生产具有高品质活性成分性能的现代化药物生产厂家,并且可以提供内容丰富的解决方案和技术服务。该公司作为制药行业中一家合同开发商和合同制造商,得到了全球认可。

日常生产过程中不断增加的合同订单量,促使公司管理层在2016年底时雄心勃勃地计划在Neuenburg市投资建厂,进一步提高企业的生产能力——最主要的是提高药物颗粒的生产能力。

投资建厂的一项重要任务就是消化现有的库存设备,将仓库中现有的制药设备集成到新的颗粒药物生产线中,以实现高度的自动化生产,在保障产品质量的同时保证很高的生产能力。

场地面积紧张

新的造粒设备要安装在现有生产设施的中部。考虑到厂房建筑结构(例如,厂房的安装面积、高度和地面的承载能力等因素),这里完全具备条件安装、使用新型造粒机。

但由于这一“中央地带”没有充分的辅助设备安装区域,因此大多数的辅助技术装备(例如,电气控制柜、清洁设备以及真空泵等都要安装在新设备上方的楼层)。另外,还必须确保通往造粒设备的运输通道畅通,以便新设备能够高效运行。

克服了这些困难,新购置的造粒设备顺利如期地投产运行了。“中央地带”附近的生产设备也没有中断生产,因为Diosna公司研发生产的混合搅拌机和造粒机是在拆卸之后运到生产现场完成最后组装和设备安装调试的。设备制造公司和其他相关企业的安装团队都能在项目负责方Losan Pharma公司的协调指挥下相互配合,积极努力地完成各自分担的任务。

新的造粒机每批次最多能够生产400 kg的湿颗粒,这一生产能力比原来提高了3倍。从现有生产设备转移到新的湿法造粒的生产过程进展也非常顺利。

Diosna公司研发生产的P1250型造粒机和造粒液容器以及湿法造粒用的缓冲容器;左侧:从造粒机的操作站到造粒生产线工作平台之间的过渡部

在现有厂房建筑中安装

在否决了在厂房一侧安装新的造粒生产线的最初想法后,安装团队对其他各种可能的新设备安装方案进行了研究,发现只有相对很小的一块区域可以用来安装Diosna Pharma公司研发生产的混合搅拌机。

最初的方案是“穿墙而过”的混合搅拌机配置方式,但由于附近没有合适的辅助设备安装空间而最终被否决了。为了满足车间厂房的空间要求,最后采用的是保留了“穿墙而过”方案优势的混合型解决方案。

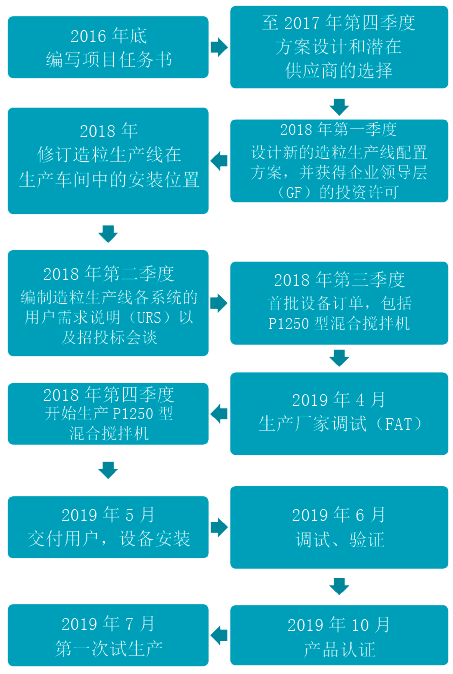

项目实施过程概述

占地面积最小的混合搅拌机

混合搅拌机的机架既可作为自己的操作平台,也可以作为后续相连设备的操作平台,这一特点使得混合搅拌机和整条生产线只需占用很小的面积。由于混合搅拌机的机架紧贴地面,因此设备外部的清洁工作也非常方便。

新建的造粒生产线选择不安装全新的流化床干燥机,而是将现有的干燥设备与其他主要设备、混合搅拌机、造粒机以及干燥工序之前所需的其他造粒中间工序的相关设备连接起来。

选择Diosna公司设备的主要原因是混合和造粒技术的细节:Diosna造粒机工作时的转速较低;在流动方向上产生的投影面积也较大。最重要的是:这将带来较大的“扫掠体积”(每秒钟移动或者扫掠过的体积除以总体积)。造粒机的翼板切向嵌入到驱动轴或者造粒器中心。结合特殊的容器几何形状(较大的直径和较小的高度)以及经过实践检验的造粒切刀结构可以得到非常精确的、非常可控的造粒颗粒。

整个生产线的物料流也都根据生产车间的建筑结构进行了匹配,因此只在有限的范围内使用重力供料装置。

确保精密造粒的工作参数

生产线的所有设备都经过了精心的性能调试,并在很大程度上实现了自动化。气动和重力输送相结合的产品输送方案,使在高度相对较低的房间中也能够合理配置好生产线的各台设备。整条生产线在单位时间内能够以很高的产量连续不断地进行轮班生产。

湿法造粒技术为高质量的药品颗粒生产奠定了坚实基础。主混合搅拌工具的转速与造粒切刀几何参数的相互匹配,确保了药物颗粒均匀一致的润湿度和紧实度。

制造药物颗粒的固体原料首先是由性能强大的吸送系统抽入造粒生产线的。为了缩短造粒机的装料时间,混合搅拌机机盖上设计了两个筛孔较小的大型不锈钢滤网。这一装备也可用于传送微细的粉末,并且可以很好地进行WIP在线清洗。它也可以确保从抽吸进来的原材料中分离出颗粒状的物体。

混合搅拌机底座中安装了两个不同类型的输送泵:一个是蠕动泵,另一个是正弦泵。因此,可以根据不同的药物配方和黏度要求输送不同的造粒液体。造粒液的添加速率和造粒切刀及造粒器的转速都已得到了优化,并确保了相互协调。由于在造粒过程中,粉末床的充填量会不断变化,因此高度可调的喷嘴会根据粉末床的实际充填量高度和产品特性调整其喷射点。根据具体产品,混合搅拌过程和造粒过程既可以是半自动的,也可以是全自动的生产过程。虽然对造粒工艺过程进行过优化,但由于造粒产品的种类太多,因此造粒过程中需要操作者进行人工干预。但操作者的这些人工干预工作都可以在造粒配方的操作说明或者永久存储在造粒机控制器中的提示信息中找到,并指导操作者顺利完成人工操作。

造粒工序的最后一步是校准,即在排空混合搅拌时通过锥形筛磨机完成较大颗粒的破碎。为了更好地完成颗粒粒度校准工作,Losan Pharma公司和Diosna公司合作开发了集成在中间缓冲容器中的充填量检测传感器。造好后的颗粒排出步骤也进一步实现了自动化操作。混合搅拌机的控制系统可以完成自动排空、配方控制和按需上料等控制任务。

通过两个冗余操作站进行控制

造粒机设计有两个冗余配置的操作站。操作者可以在转换造粒工艺过程时,在新开发的造粒工艺试生产过程中通过造粒机旁边的显示器对整个造粒过程和造粒质量进行监控,对造粒过程进行操作控制。造粒机的第二个操作控制台可与其他操作控制台整合在一起,例如,与流化床干燥机和生产制造执行系统(MES)的控制终端集成在一起,形成一个控制站。这就能够使造粒机的操作者随时掌握正在进行的造粒过程,并能在一个位置控制整个造粒生产线的全部工作。

造粒生产线与Losan Pharma公司IT系统之间的联系是这个项目的一项重点任务。这一任务是通过域服务器的用户管理来完成的。

造粒生产线每一生产批次的生产报告都会自动经企业内网的专用线路单独保存起来。有适当授权的管理人员可以通过网络打印机或者以“电子报告”的形式打印这些生产报告、查阅当时的生产数据。另外,这一项目也为将来在MES中直接控制造粒生产线奠定了基础。

WIP在线清洗和CIP原位清洁能力的轴封

像造粒过程一样,通过在线控制的方式可以将WIP在线清洗的情况自动传输给Losan Pharma公司的IT系统。

混合搅拌机是在WIP在线清洗机的帮助下进行清洗的。由于生产车间场地面积的问题,在线清洗机配置在距混合搅拌机较远的位置处。在线清洗设计方案的重点在于轴封的最佳清洁,这也是轴封清洁采用CIP原位清洁的原因。另外,可以通过气动控制方式将主混合搅拌工具抬起来,以检查清洁的效果。清洁过程优化和清洁效果鉴定也证明了这一功能的成效,例如,开发了与造粒产品相适应的、清洁时间更短的清洁操作程序,取消了时间较长的、有着更多“清洁储备”的清洁程序。这也有助于快捷地检查混合搅拌机的心脏——带有密封的搅拌叶轮的清洁效果。

在过去的两年时间里,设备制造公司成功地完成了新型造粒生产线的设计和制造,仓库中也保存了造粒生产线的所有零部件,完成了包括造粒工艺过程优化在内的造粒工艺改进,并完成了相应的审核认证。2019年4月,开始了第一阶段的设备安装工作,2019年10月,开始了第一次工艺验证。在此期间,Losan Pharma公司的项目团队协调了10多家不同供应商和相关企业,做好了第一次按照药品生产质量管理规范(GMP)进行造粒的所有准备工作,如企业的资质认证或者造粒设备的卫生清洁验证等准备工作。由于所有项目人员之间良好的内部沟通和过去积累的项目实施经验,新型造粒生产线如期完工。Diosna Pharma公司研发生产的造粒生产线最大程度地满足了用户对造粒设备功能以及占地面积方面的要求。上文介绍的造粒生产线已经投产运行了。Diasna Pharma公司研发生产的混合搅拌机构成了这一新型造粒生产线的核心。

造粒技术专家Losan Pharma公司

非常合规

药丸是一种有利于患者服用的药品剂型。利用Losan Pharma公司研发的Vismon涂膜技术,可以在颗粒药物表面涂覆一层水状角质膜。这层膜能使患者更容易地一次吞服多颗药丸,而且吞服时不需要喝水。当接触到唾液之后,这层膜略有膨胀,并使多颗药丸形成粘稠的糊状物。

技术改造的五大好处

更高的自动化,更高的满意度

1.现代化的生产线设计和更高的自动化程度提高了药丸的生产能力;

2.在所有综合性措施作用下明显减少了操作者的手工操作;

3.设备操作者的岗位要求更像一个自动化设备操作员;

4.借助于现代化的设备功能和WIP原位清洁系统,将大量的事前准备工作转变成伴随生产过程的工作了;

5.明显提高了生产效率和工作人员满意度。

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多