浅谈医药包装设备的模块化应用

作为一种新型的产品内分工技术——模块化设计和建造对制造业产生了革命性的影响。例如:广泛采用模块化技术的IT行业,在全球范围内形成分工协作,创造了前所未有的技术创新和产品升级速度[1]。同时模块化技术也渗透到了传统制造业。例如:在汽车产业,各大厂商已经开发出了基础模块架构平台,最具代表性的有奔驰的MFA(Merecedes Front-wheel-drive Architecture)、宝马的UKL(Unter Klasse)、领克的CMA(Compact Modular Architecture)、大众的MQB(Modular Querbaukasten)等。毫无疑问,模块化设计和建造是当今制造技术的发展趋势。

文/ 张立,杨金金

本文作者张立系柯尔柏医药科技(上海)有限公司业务拓展经理;杨金金系柯尔柏医药科技(上海)有限公司市场部经理。

制药行业的特点是:产品种类、剂型和规格繁多;单个产品产量小(与电子产品、日化及食品饮料行业相比),难以通过单一产品大规模化生产来降低成本;法规监控严格且升级频次高。对于全球化运营或销售的药企来说,还需要适应不同国家和地区的法规差异。模块化设备在灵活性和总体拥有成本(TCO)等方面的优势,使得其非常适合运用于药品生产。

制药装备模块化设计的基本概念

模块化设计需要确立一个标准化平台。每个功能模块需要确定框架、接口界面标准,电气、信号和控制标准,整体和各模块的安全标准。对于制药装备而言,还需要建立符合目标市场的GMP(生产质量管理规范)标准。如图1所示,标准化平台是设备设计、研发和生产的基准。平台的好坏决定了以其为基础开发出的模块化产品的性能。

图1 模块化平台概念

在标准平台的基础上,进行产品(设备)的功能分析。将设备分解为若干个基本的模块化结构,进行设计和建造。也可以根据模块复杂程度,将其进一步分解为子模块。同时,结合性能和成本,可以对同一个功能的模块进行系列化开发。

成功的模块化产品,应该具有出色的灵活性(柔性),可以根据不同客户的特定需求,通过对不同功能模块的选装和组合,形成最符合用户需求的产品(设备)。并且设备需要有良好的升级性能和功能转换能力。

制药包装设备优秀的模块化设计介绍

案例1: BE-P系列泡罩装盒包装机

新一代泡罩装盒包装机的模块化设计,完美地体现了经典的模块化设计的功能化产品结构分层。技术人员经过多年的研究,开发出BE-P系列泡罩装盒线。在该模块化平台的基础上,经过不断地丰富功能模块,目前该平台已经可以涵盖固体制剂、注射剂等各类主流药品包装;通过不同模块的组合,BE-P系列泡罩装盒包装机可以满足500盒/min以下的各种生产速度要求,可谓泡罩包装设备领域模块化应用的典范。凭借其出色的模块化设计以及应用水平,这一产品获得了由德国著名的独立机构ID-Consult颁发的模块化践行大奖(Modularization Readiness Award),肯定了该平台优异的模块化实施功能。

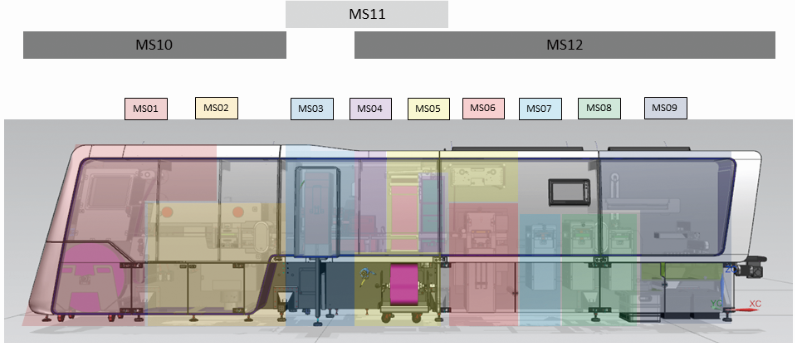

图2清晰地体现了模块化的工程设计和生产制造理念。其底膜成型部件、热封部件和产品装载等制药设备的模块,通过标准化的接口,实现了精准的相互匹配,并且可以按照用户的需求进行配置。BE-P系列泡罩装盒包装机结合高度自动化和大数据采集处理2个技术手段,实现了柔性和定制化生产,可适应制药行业高速发展的生产需求。

图2 BE-P药品包装设备模块化功能示意图

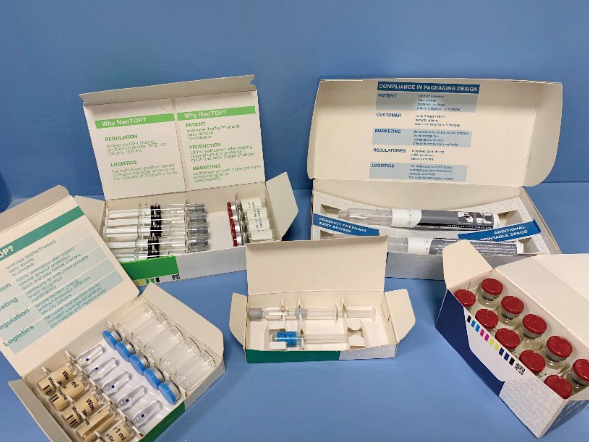

案例2:定制化全纸包装设备

柯尔柏医药科技集团的成员公司DIVIDELLA在20世纪80年代开发NeoTOP系列全纸包装设备时,就非常有远见地采用了模块化设计概念。DIVIDELLA采用“按订单配置”的理念,完美地解决了个性化设计与大规模工业化生产之间的矛盾,确保客户能在一台设备上实现不同包装形式的多种产品包装。例如:某生物制药客户购买了一台NeoTOP设备,通过更换模具,可以实现6种产品的包装,分别是2 mL和10 mL的1支装西林瓶、2 mL的10支装西林瓶,以及1支装、2支装和3支装的注射笔。巧妙的是,这6种产品的包装形式各不相同。

模块化设备的灵活性优势,不仅能为药品包装创造多种独特的包装形式,还可以使设备在后期实现无忧升级。这一模块化平台获得了众多原研药企业和生物类似药企业的青睐。

成功的模块化设计也为DIVIDELLA赢得了众多的权威认可。仅2019年就获得了欧洲最佳药品生产包装设备供应商和最具创新包装解决方案供应商大奖。2020年2月,德国设计委员会在法兰克福举行的Ambiente 2020创新与设计博览会上,授予NeoTRAY高速全自动装盒机德国设计大奖“German Design Award”,表明了该设计的成功得到了行业内的广泛认可。来自全球多个国家的专业工业设计师评审团赞扬了NeoTRAY简洁高效的设计——“现代高科技包装机将精度、品质和易用性与高速结合在一起,很好地传达了清晰实用的设计”。

案例3:模块化小袋包装设备LA400

为满足大量用户对多品种流体小袋包装共线生产的需求,模块化小袋包装设备LA400应运而生。模块化设计使得该设备对于多样化的包装形式和各种不同性质及黏度的产品,具有前所未有的适应性。尤其是采用“即插即用”设计理念的计量/进给系统,使得整个进给/计量站可以转移到清洗间进行清洗。进给/计量站被设计为带标准接口的模块,当需要生产不同产品时,如从流动性较高的口服液换为黏度较大的糖浆,只需将整个模块拉出并进行相应更换,从而快速实现在同一台设备上生产不同黏度的流体产品。

模块化设计带来的优势

模块化技术在研发和生产制造2个环节上为生产商带来了极大的竞争优势。

图3 全纸包装丰富的板型设计

在研发环节,一旦建立合适的模块化平台,新产品的开发便可以尽可能地从成熟的功能模块中进行选择,从而只需要开发少量必要的新模块即可。这可以降低制药装备的设计风险,提高产品的可靠性和设计质量,并大大缩短设计周期。

在生产制造环节,模块化设备更容易采用分段制造。不同设备间的通用模块可批量制造,生产组织方式可以得到优化,如采用脉冲式生产方法提高生产效率。在这样的条件下,可以同时实现规模化和个性化的生产,满足制药企业的需求。

另一方面,从用户的角度出发,模块设备的优势也显而易见。

首先,可以帮助企业降低用于购置重资产专用设备的费用。

成功的模块化设备具有出色的生产柔性和可拓展性。可以帮助企业减少专用设备的投资,并且降低设备的闲置时间。

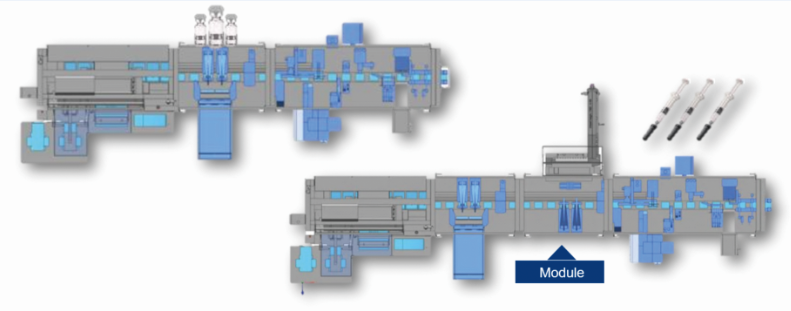

例如:得益于模块化的设计,案例1的 BE-P系列泡罩装盒包装机和案例2的定制化全纸包装设备,均可以通过增加新模块,在西林瓶、安瓿瓶、卡式瓶等瓶装产品包装线上增加具备包装预充针产品或者其他组合产品的功能,而无需在市场需求发生改变时,额外投资建造新的生产线。不仅如此,还可在非常短的周期内在用户现场完成设备功能升级,无需将设备发回原厂进行改造。这从时间和资金上为用户节约了大量的成本。

其次,模块化的设计有助于设备灵活地适应场地空间。GMP车间投资和运行成本都非常高昂。在多数情况下,优化生产线布局可以为企业节约大量的运营成本。使用模块化的设备,用户可以较为容易地对布线结构进行调整。

最后,出色的模块化设计可以降低设备的维护成本。

标准功能模块在不同设备上的通用性,可以显著地减少企业的备品备件的库存,这在一定程度上降低了药企的运营维护成本。

图4 包装设备能在后期轻松增加进料模块

在激烈的制药装备市场竞争中,模块化设计能为企业带来巨大的效益。可持续产品(设备)的开发,正在成为当今世界上越来越多的企业研究和讨论的课题。制药工业领域设备通过“按订单配置”,采用模块化设计来缩短客户特定机器订单的交货时间,与以前的按工程配置设计相比,不仅能实现定制化,还能节省大量费用。模块化的应用也因此成为支持销售的工具,有助于为最终客户(即制药企业)带来多方面的益处。

【参考文献】

[1] 程文,张建华.中国模块化技术发展与企业创新——对Hausmann-Klinger 模型的扩展及正式研究.管理评论, Vol.25 No.01(2013).

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多