非最终灭菌无菌制剂 B 级洁净区物料输入的问题分析及对策探讨

根据最新国内外法规及指南对非最终灭菌无菌制剂污染控制的相关规定,非最终灭菌无菌制剂 B 级洁净区物料输入是无菌生产工艺的关键环节。本文列举了企业常用的物料输入 B 级洁净区的传递方式,阐述了湿热灭菌、隧道烘箱灭菌、VHP 传递舱、脱包等方式的原理及常见问题,并提出了针对性的管理策略。

污染是药品质量的最大威胁,污染控制是药品生产质量管理的重要内容。微生物、热原和微粒等污染的控制更是无菌药品生产质量管理的核心要点。历史上发生的多起药害事件均涉及无菌药品的污染[1-2]。非最终灭菌无菌制剂分为可除菌过滤的产品和不可除菌过滤产品,采用无菌生产工艺进行生产,无菌保证风险较高。生产过程中的微生物控制和无菌操作是确保产品无菌的关键因素 [3]。其无菌保证风险主要源于无菌生产工艺各环节对微生物污染水平控制、灭菌除菌工艺的可靠性、包装容器的密封完整性、无菌工艺模拟验证及无菌保证管理体系的完善程度 [4]。在药品生产过程中,物料管理是确保产品质量和生产效率的关键环节,交叉污染则是物料处理和运输过程中的一个重要风险点 [5]。2010 版药品生产质量管理规范(Good Manufacture Practice of Medical Products,GMP)无菌药品附录第五条规定,无菌药品生产人员、设备和物料应通过气锁间进入洁净区;采用机械连续传输物料的,应用正压气流保护并监测压差 [6]。2025 年发布的无菌药品附录征求意见稿中,在气锁间的基础上进一步增加了传递窗。

物料转运是物料管理的关键环节,同时也是非最终灭菌无菌制剂生产中不可或缺的一环。转运过程中涉及物料、人员、文件等多因素影响,其中 B 级洁净区物料输入在整个物料转运环节中尤为重要,可能存在污染风险,甚至存在污染引入 A 级洁净区的可能。根据GMP 标准,无菌药品生产所需的洁净区被划分为 A、B、C、D 四个级别,其中高风险操作如无菌制备和灌装必须在保持单向气流状态的 A 级洁净区内进行,而 B 级则是 A 级洁净区(不包括隔离器)的背景区域。B 级洁净区物料的输入,是确保非最终灭菌无菌制剂生产过程中微生物污染水平得到有效控制的核心环节。存在的问题不仅可能直接影响药品质量,更构成潜在风险,同时也是众多厂家普遍面临的难题。本文结合非最终灭菌产品的实际生产情况,对 B 级洁净区物料输入的常见方式进行了深入分析,并提出了切实可行的解决方案。

Part1 输入 B 级洁净区的物料分类

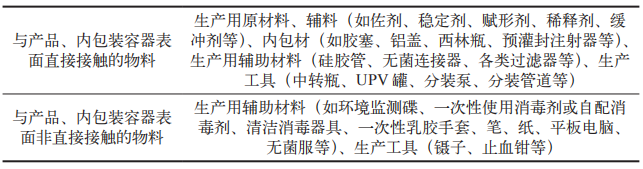

GMP 对物料有着严格的分类和管理要求。企业根据实际生产要求,将生产所需的原材料、辅料、包装材料以及生产辅助材料(包括生产区域使用的消耗品、其他辅助物品及检定用物料)等物料输入 B 级洁净区,并建立了相应的转运操作流程及文件管理制度,旨在最大程度地减少物料跨级别转运可能产生的污染风险。本文将按照物料是否与产品及内包装容器表面直接接触,对输入B 级洁净区的物料进行分类(表 1)。

表 1 输入 B 级洁净区的物料分类

Part2 物料输入的方式及问题

GMP 无菌药品附录第五十九条要求,无菌生产所用的包装材料、容器、设备和任何其他物品均需进行灭菌,并通过双扉灭菌柜进入无菌生产区,或以其他方式进入,但应当避免引入污染 [6] 。2025 年发布的征求意见稿进一步规定,无法进行灭菌的物品应通过其他经过验证的方式进入无菌生产区,例如进行有效的传递消毒,采用有效的隔离器快速传递系统,气态或液态物料通过除菌过滤后进入。在非最终灭菌无菌制剂的生产过程中,对于输入 B 级洁净区的物料,企业通常采用以下几种方式。

2.1湿热灭菌

湿热灭菌法是将物品置于灭菌柜内,利用高压饱和蒸汽或过热水喷淋等手段,使微生物菌体中的蛋白质和核酸发生变性,从而杀灭微生物。该方法灭菌能力强,是热力灭菌中最有效且应用最广泛的灭菌方法 [7]。非最终灭菌无菌制剂的生产中,一般采用湿热灭菌法将容器、培养基、无菌服、胶塞、铝盖、生产用不锈钢工器具及其他耐高温和潮湿的物品,从 C 级洁净区通过压力蒸汽灭菌锅传入 B 级洁净区。制药企业根据GMP 要求,对压力蒸汽灭菌锅建立自控和监测系统,并拥有完整的文件体系进行控制,同时定期对其灭菌效果、装载方式、装载物品等参数进行验证。在灭菌效果评估方面,通常采用灭菌指示剂和呼吸袋上的灭菌指示标识等方法,这些手段能够便捷且高效地显示灭菌结果。因此,对于适用于高压蒸汽灭菌的物品,在 B 级洁净区物料的输入过程中,湿热灭菌方法显得尤为常见且可靠。

2.2隧道烘箱灭菌

在非最终灭菌无菌制剂(如西林瓶剂型)的分装生产过程中,制剂的内包材(如西林瓶等)需通过隧道式烘箱进入灌装间。此方式高度依赖于无菌生产工艺的模拟灌装验证、设备验证及设备日常维护保养,成为分装无菌保障的决定性环节。隧道式灭菌烘箱采用对流方式循环干燥,并通过高效过滤器,以垂直层流覆盖的热空气进行灭菌。工艺验证主要关注烘箱温度热分布的均匀性和内毒素灭活性两方面 [8]。隧道烘箱设备确认的关键项目包括空载热分布、满载热分布、满载热穿透、生物指示剂挑战试验、细菌内毒素挑战试验、烘箱内部悬浮粒子、网带运行速度、冷却段出口西林瓶温度等 [9]。隧道烘箱灭菌是药品无菌生产工艺中的关键环节,其人员培训、文件规范、设备使用、维护和验证等工作在企业生产和监管检查等场合均受到高度重视,能够满足 GMP 要求。在企业自检及监管检查中发现的缺陷均能及时且有效地得到整改,从而保障隧道烘箱灭菌的效果。

2.3VHP 传递舱

VHP 传递舱是一种灭菌设备,通过利用过氧化氢汽化分解过程中产生的游离氢氧基,破坏细胞成分,进而实现微生物的杀灭效果。该设备采用 VHP 熏蒸方式,对窗体及需传递的物料进行表面灭菌,对细菌芽孢具有强大的杀灭能力,灭菌效果彻底。其主要组成部分包括控制模块、消毒仓、过氧化氢槽及其他相关器件 [10-13]。非最终灭菌无菌制剂的生产过程中,对于不耐受高压蒸汽灭菌的物料,可考虑通过 VHP 传递舱进入 B 级区,实现无菌化的跨级别转运。相较于传统传递方式,VHP 传递舱提供了一种可验证且更有效的传递方式。然而,由于 VHP 传递舱是近年来才普遍推广的设备,许多厂家在使用时面临厂房改造、成本增加及采购等问题。此外,气体无法进入密封包装袋等密闭空间,且由 VHP 熏蒸导致的腐蚀、残留问题,可能会改变物料的物理或化学性质,使得部分无法耐受 VHP 的物料需要通过其他方式传入 B 级区,因此 VHP 传递舱的应用也受到一定限制。

2.4脱包传递

对于已通过其他方式灭菌且具备密封包装的物料,在缺乏 VHP 熏蒸条件的情况下,同样可采用脱包传递方式进入 B 级洁净区,例如外购的环境监测碟、一次性使用消毒剂、一次性使用灭菌橡胶手套、一次性擦拭消毒湿巾、笔等。这些物料可由物料厂家或企业通过辐照灭菌、环氧乙烷灭菌等方式进行灭菌,并在密封包装后采用层层脱包的方式进入 B 级洁净区。脱包传递一般使用经企业验证并批准的消毒剂,通过气闸或传递窗操作进入 B 级洁净区。传递步骤一般从厂房外的解包区开始,终点为 B 级洁净区使用位置,经历无级别区到 D 级洁净区,D 级洁净区到 C 级洁净区,C级洁净区再到 B 级洁净区的三次级别跨越。其操作过程较长,且难以通过视频、设备审计追踪等方式进行客观监控。相较于 VHP 传递舱等灭菌方式,脱包方式的最大不稳定因素在于人员操作。其传递过程中的无菌保障涉及多个环节,包括人员的无菌观念、操作的合规性以及传递时转运工具的微生物负荷等。这些环节存在一定的管理、监测、控制和验证盲区,成为 B 级洁净区污染风险的关键点。

2.5消毒剂消毒

消毒剂在控制微生物污染和保障非最终灭菌无菌制剂生产洁净区的环境卫生中扮演重要角色,它是一类能够将活性微生物数量减少至安全水平的化学试剂。在物料跨级别传递时,常用的物品表面消毒剂包括 75% 酒精、6% 过氧化氢和复方过氧化氢等。75% 酒精可用于杀灭肠道致病菌、化脓性球菌、致病酵母菌和医院常见感染细菌;6% 过氧化氢则常作为杀孢子剂,用于杀灭细菌繁殖体、酵母菌、病毒、霉菌孢子和细菌芽孢等。对于无法耐受高压蒸汽灭菌及VHP 熏蒸的物料,如电子天平、尘埃粒子计数器、平板电脑及电源适配器等精密仪器和电子产品,在传递进 B 级洁净区时,一般采用杀孢子剂进行表面喷雾消毒,并通过风淋进入,传入后在 B级洁净区再进行空间消毒。影响消毒剂作用效果的因素主要包括作用原理、作用时间、被消毒物表面材质以及人员喷洒或擦拭情况等。其中,被消毒物表面材质及消毒剂浓度等可通过消毒效力验证、外购成品消毒剂等手段进行控制,但消毒剂作用时间和人员操作等可变因素在实际使用过程中较难监测,一般只能使用文件规范、人员培训和辅助记录等手段进行控制。

2.6气闸及物净间

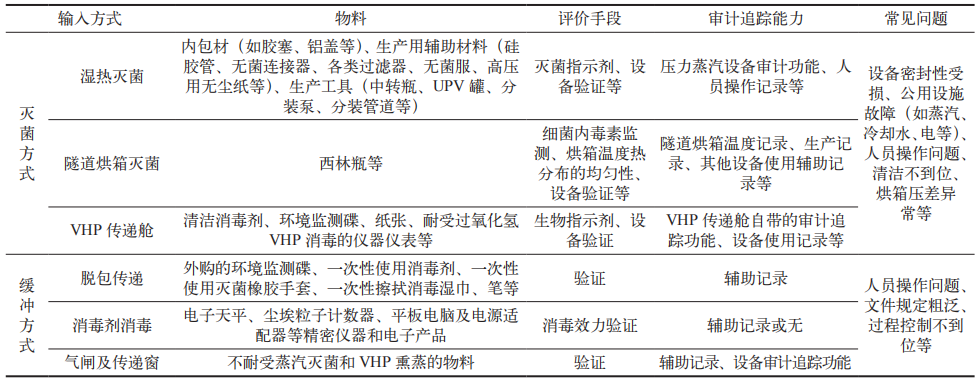

2010 版 GMP 规定,生产过程中应尽可能采取措施防止污染和交叉污染,例如设置必要的气锁间和排风系统。气锁间的设置目的是在人员或物料出入时对气流进行控制,分为人员气锁间和物料气锁间 [14]。根据 EU GMP 附录 1 的规定,对于 A 级和 B 级洁净区,通过气闸或传递舱传递的物料必须符合洁净室梯度要求 [15]。对于需要跨级别进入 B 级洁净区的物料,可以通过气锁间或物净间 /窗进入,采用气闸单侧开启的方式防止外部空气流入洁净室,风淋则利用高速(≥ 25 m/s)的洁净气流吹落物料表面上附着的尘粒 [16]。这种物料传递方式并非灭菌手段,仅作为缓冲措施,它通常与消毒剂的使用和脱包传递相结合,应用于无菌生产过程中。对于较大或设计复杂的物料(如设备、平板电脑等),难以进行全面消毒和风淋,可能存在污染引入的风险。另外,传递过程中消毒和风淋的效果高度依赖人员操作,可能出现消毒剂喷洒未完全覆盖物料外表面、作用时间不足、风淋存在盲区等问题。综上所述,本文将物料输入 B 级洁净区的方式分为灭菌和缓冲两种(见表2)。灭菌方式的微生物杀灭效果能够得到清晰的验证结果,在实际操作过程中能够实现有效的过程控制,并在审计追踪上更具优势,明显减少了人员操作的干预和风险,但对厂房的公用设施和人员设备操作的要求更高。使用缓冲方式将物料传递至 B 级区,显然更易增加污染引入的风险。然而,在别无他选的情况下,通过进行适当的风险评估,并采取有效的污染控制策略,依然可以符合GMP 标准,实现物料的合规传递。

表 2 物料输入 B 级区方式

Part3 措施

3.1物料传递过程控制

针对 B 级洁净区物料输入存在的问题,建立明确的传递路径有助于减少人员干预。通过文件明确规定物料传入的清单,对允许传入 B 级洁净区的物品种类和数量进行限定。最佳做法是根据生产实际使用情况进行总结和统计,进而确定清单内容,并根据实际情况调整和修订清单,以确保存放在 B 级区的物料数量可控,尽量避免清单外物品传入。若需要传入清单外的物品,则需要建立相应的评估流程和批准程序。此外,还需要明确规定具体的传入路径、物品各级别转运方法、传递人员及使用的清洁剂和消毒剂,以最大程度减少人员操作的可变空间。

3.2人员操作控制

人员在物料传递过程中是最主要的可变因素,也是最难监测和控制的变量。尽管文件规定、奖惩制度和培训可以起到规范作用,但仍难以避免不同人员之间的操作差异。加强人员培训与无菌操作意识的建立与强化,根据常规传递路径制定传递转移方法、设置传递角色,并在培训中强化传递者的职能和无菌操作。此外,应适当增加生产过程中的监控设备,建立经验证且可追溯的物料传递转移路线,从客观角度构建可监测的质量管理视角,如加装厂房监控以加强洁净区行为规范观察、设置质量巡查员不定期进行现场巡查、使用具备审计追踪功能的设备等。

3.3搭建知识库

一方面,在设备出厂调试阶段,应明确设备的灭菌性能和设计空间。另一方面,灭菌设备的操作、维护和保养等环节涉及多部门协作,需加强各部门间的交流,分享设备操作和维护保养的注意事项,并记录在册,形成可查询、便于管理的知识库。同时,可以使用 AI技术参与知识库的建立,确保相关内容及时入库。

3.4传递设备或区域管理

传递区域和设备作为连接两个区域的关键节点,可能涉及不同部门或工作组之间的任务和管理划分问题。因此应加强设备管理,明确区域划分,确保每台设备都有明确的管理人员,每个区域都有明确的责任人或部门负责定期检修、维护保养及清洁消毒,以避免出现无人负责、无人管理及推诿责任的现象。同时,还应建立区域和设备的清洁消毒及使用记录,确保使用、清洁和维护工作有据可查。

Part4 总结

非最终灭菌无菌制剂 B 级洁净区物料输入是企业生产过程中面临的实际问题,最大程度降低传入物料引起的污染是急需解决的难题。本文列举了企业常用的几种 B 级洁净区物料输入方式,并讨论了灭菌和缓冲方式在物料输入 B 级区时存在的问题。其中,作为新兴转运传递方式,VHP 传递舱的应用在一定程度上降低了物料输入 B 级区的污染风险,但对于无法通过 VHP 传递舱的物料,其他替代方法成为不可避免的选择。面对人员、经济和管理成本的增加,如何降本增效,以及如何加强 B 级洁净区物料输入的管理,这些问题仍需监管机构和企业共同关注并合理解决。

参考文献

[1] 武雅文,王莹,车阳,等. 国际微生物污染相关药品召回回顾分析(2013-2019)[J]. 中国现代应用药学,2021,38(15):1870-877.

[2] 颜若曦 . 无菌药品污染控制策略要点探析 [J]. 医药导报,2023,42(09):1424-1429.

[3] 胡敬峰,刘荣,周勇,等 . 生物制品无菌保证的特殊性分析与探讨 [J]. 中国医药工业杂志,2024,55(10):1426-1429+1441.

[4] 颜宾 . 非最终灭菌无菌原料药无菌保证的建立与验证 [D]. 济南:山东大学,2013.

[5] 李娇,安广平 . 药品生产现场物料管理的挑战与对策 [J]. 中国质量监管,2024(01):94-95.

[6] 国家药品监督管理局 . 药品生产质量管理规范(2010 年修订)无菌药品附录[S]. 2011.

[7] 陈琦 . 湿热灭菌及验证综述性探讨[J]. 机电信息,2016(11):1-9.

[8] 张跃鑫,蒋华,吴海铭 . 隧道式灭菌烘箱质量控制难点分析及对策[J]. 机电工程技术,2021,50(02):87-90.

[9] 聂希霖,李茜,宋弘,等 . 隧道烘箱确认的现场检查发现问题分析及改进对策探讨 [J]. 中国食品药品监管,2024(03):108-113.

[10] 孙中杰 . 消毒柜控制系统的研究[D]. 北 京: 北京 理 工 大,2018:10.

[11] 农敏,谭婷心 .洁净室 VHP传递窗性能测试技术的应用[J]. 大众科技,2022,24(06):56-59.[12] 魏延传 . VHP熏蒸在制药行业的应用研究 [J]. 化学工程 与 装 备,2024(07):28-30+129.[13] 冯婷,钟勇,杨 瑞, 等 .VHP 灭菌技术在无菌检查试验中的应用[J]. 生物化工,2021,7(04):110-113.

[14] 中华人民共和国卫生部 . 药品生产质量管理规范(2010 年修订)[S].卫生部令第 79 号 . 2011.

[15] European Commission. The rules governing medicinal products in the European Union Volume 4: EU guidelines for good manufacturing practice for medicinal products for human and veterinary use, Annex 1 Manufacture of sterile medicinal products[EB/OL].2022-08-25. https://health.ec.europa.

eu/document/download/e05af55b-38e9-42bf-8495-194bbf0b9262_en?filename=20220825_gmp-an1_en_0.pdf.

[16] 张长银 . 药品生产洁净室 ( 区 )污染控制 [J]. 医 药 工 程 设 计,2004(2):19-25,43.

邵丽竹

何发

相关推荐

-

以人血白蛋白为例,无菌制剂生产过程中有哪些质量风险控制?

概述了无菌制剂人血白蛋白产品的生产批准情况及生产工艺流程,分析了人血白蛋白生产过程存在的质量风险,并提出了无菌制剂生产过程中的质量风险控制措施,在优化生产工艺,强化质量检测与监控,完善风险管理机制等方面对无菌制剂生产过程进行质量风险控制。

2025-12-15 李远文,吕乐,许灿钰,林正熙,杨晓纯

-

浅析胶囊用牛骨明胶生产企业批生产记录管理

本文旨在深入探究胶囊用牛骨明胶生产企业批生产记录管理的重要性、要求、常见问题以及优化策略,为当前胶囊用牛骨明胶生产企业进行批生产记录管理提供方法。

2025-12-12 陈世鹏,孙克洋,陈世会

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多