压片制粒生产各过程关键因素之考量

本文根据实际生产中的切身体会,从制备湿颗粒、选用筛网、干燥物料等常见控制因素进行探讨,分析压片生产过程中可能发生问题的常见影响因素,并提出了相关控制措施,以保证药品生产的质量。

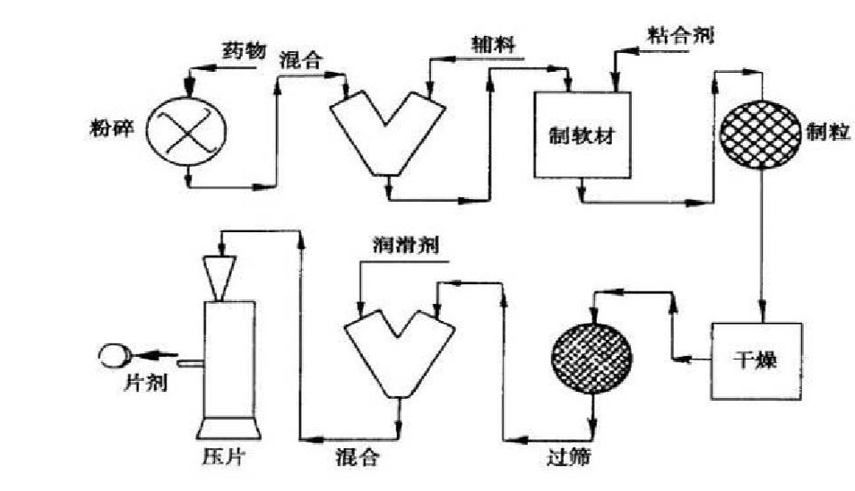

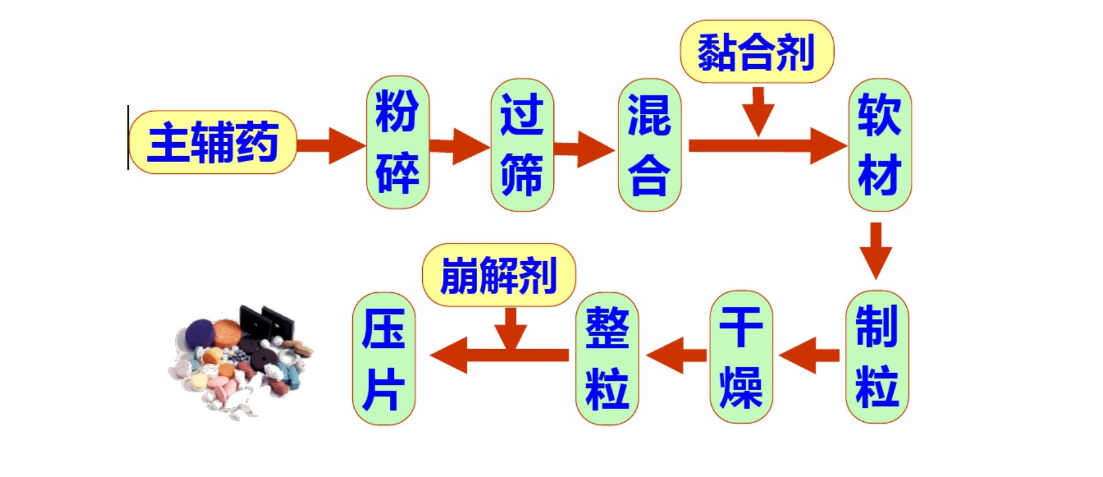

片剂是目前品种最多、产量最大、使用最广泛的剂型之一,片剂的制备分为直接压片法和制粒压片法,后者根据生产工艺又分为湿法制粒工艺和干法制粒工艺,而传统的湿法制粒工艺仍然是药品生产中的主流工艺。湿法制粒(wet granulation)是在药物粉末中加入液体粘合剂,靠粘合剂的架桥或粘结作用使粉末聚结在一起而制备颗粒的方法。由于湿法制粒的产物具有外形美观、具有生产工艺成熟,颗粒质量好,生产效率高、流动性好、耐磨性较强、压缩成形性好等优点,在医药工业中的应用最为广泛。而对于热敏性、湿敏性、极易溶性等特殊物料可采用其它方法制粒。

片剂的制造过程一般可分为原辅料处理,称量,制粒,干燥,混合,压片,包衣等过程,行业流传着这样一句话:制粒是龙头,压片是核心,包装是凤尾,可见其中制粒过程在整个片剂生产中起到举足轻重的作用,但如何做好软材,获得颗粒,至今教科书上只有一段含义极深的“握之成团、触之即散”,未曾详述。针对压片时易出现的诸如裂片、粘冲、重量差异大、溶出度不合格等情况,如果在制粒过程中控制好原辅料粉碎、湿颗粒制备、筛网的目数、干燥水分,获得更适宜的颗粒,可能对压片有一定的帮助,减少或避免压片出现上述问题。

Part1 原辅料的预处理

原辅料在湿法混合制粒生产前,一般均需经过粉碎过筛处理。压片过程中常出现的一些不合格现象,如混合不均匀、裂片、粘冲或溶出度不合格等情况,都与原辅料在预处理时的粉碎细度不够密切相关。若原辅料为鳞片状或针状结晶,出现上述偏差的可能性会更为明显。传统工艺预处理粉碎过筛时的筛网一般选用80目或100目的筛网,但随着设备及原料工艺的进步,传统工艺上选择粉碎过80目筛网的原料现在大部分都能过100目筛网,而粉碎过100目筛网后的细粉出现上述现象几率大为减少,因此原辅料的细度通过100目筛正逐步取代采用80目过筛的工艺。同时,应该根据原辅料性质,有针对性地选用后续的处理方式,如粘合剂、有机溶媒、润湿剂:

(1)粉末细、质地疏松,干燥及粘性较差,在水中溶解度小;选用粘性较强的粘合剂,且粘合剂的用量要多些。

(2)在水中溶解度大,原辅料本身粘性较强;选用润湿剂或粘性较小的粘合剂,且粘合剂的用量相对要少些。

(3)对湿敏感,易水解;不能选用水作为粘合剂的溶剂,选用无水乙醇或其它有机溶媒作粘合剂的溶剂。

(4)对热敏感,易分解;尽量不选用水作为粘合剂的溶剂,选用一定溶度的乙醇作粘合剂的溶剂,以减少颗粒干燥的时间和降低干燥温度。

(5)对湿、热稳定;选用成本较低的水作为粘合剂的溶剂。

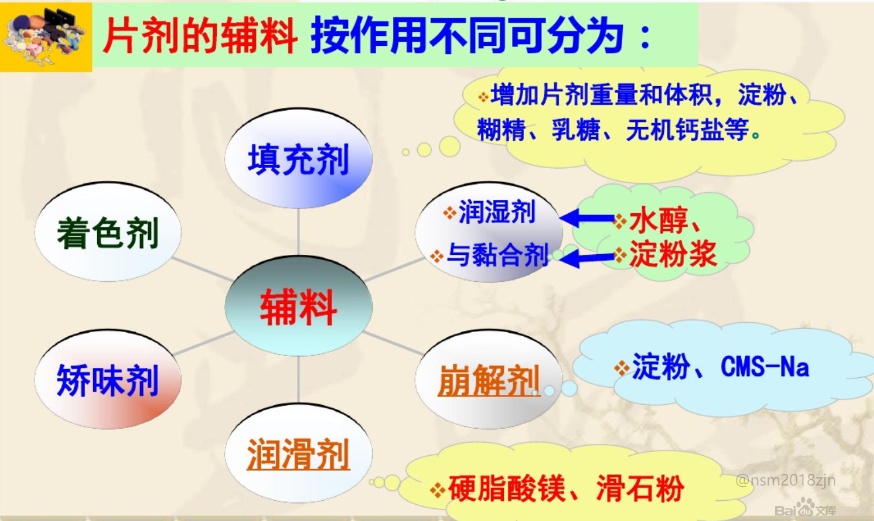

Part2 辅料

在湿法制粒过程中主药成分的物理化学性质对各种辅料的选择及制粒方法的选择影响较大。在湿法制粒过程中,首先要考虑药物的溶解特性、药物在水介质或在干燥温度下的稳定性,以选择制粒方法、润湿剂或粘合剂等;药物粒子的大小与形状影响制粒时混合均匀性;药物的流动性与可压性决定该药物是否采用湿法制粒、选择哪些辅料等。

1、润湿剂(制粒用溶剂)

润湿剂(moistening agents):使物料润湿以产生足够强度的粘性以利于制成颗粒的液体。润湿剂本身无粘性或粘性不强,但可润湿物料并诱发物料本身的粘性,使之能聚结成软材并制成颗粒。如:蒸馏水、乙醇。

水:水是在制粒中最常用的溶剂。水具有无毒、便宜、无需防火措施等优点,但干燥慢、干燥温度高、对于水敏感的药物非常不利等。

有机溶剂:常用的有机溶剂有乙醇、异丙醇等。优点是干燥快、有利于对水敏感药物的制粒,最大的缺点是干燥时产生有机蒸气危害操作工人的健康、具有爆炸的危险。

水—乙醇混合液:在制粒处方中有水溶性成分较多时用水制粒可能出现发粘、干燥后颗粒发硬等现象,此时常用水—乙醇混合溶液制粒。其溶液的混合比例根据物料性质与试验结果而定。

2、制粒粘合剂

粘合剂(adhesives):能使无粘性或粘性较小的物料聚集粘结成颗粒或压缩成型的具粘性的固体粉末或粘稠液体。如聚维酮(PVP)、羟丙甲纤维素(HPMC)、羧甲纤维素钠(CMC-Na)、糖浆等。在制粒过程中粘合剂的加入方式有三种:

①先将粘合剂溶解于溶剂后加入物料中制粒;

②先将可溶性粘合剂粉末直接加入物料中混合后加入溶剂,使粘合剂被溶剂润湿或溶解而产生粘性。

③将干粘合剂加入物料中均匀混合后压制而产生粘性。

在一般情况下,溶液状态的粘合剂在制粒时能均匀分布、用量较少,干燥后的颗粒强度较大。目前最有效的干粘合剂是微晶纤维素。制粒时加入的粘合剂的种类与用量对于颗粒大小的均匀性、硬度、崩解以及颗粒的压缩成形性起着重要作用。粘合剂的粘性越大或粘合剂的浓度越高,颗粒大小不易均匀、颗粒的硬度越大、崩解慢、压缩所需压力越大;另一方面粘合剂量不足时,颗粒松散、易于崩解。

淀粉浆可以说是物美价廉的最常用的粘合剂,主要缺点是粘度过高,给均匀混合带来一定困难;

明胶的粘性较大,是强粘合剂的较好选择,制粒时明胶溶液应保持较高温度,以防止胶凝,缺点是制粒物随时间变硬;

聚维酮的最大优点是既可溶于水,又可溶于乙醇,因此可用于水溶性或水不溶性物料的制粒中,并广泛应用于泡腾片及咀嚼片的制粒;

甲基纤维素应用于水溶性及水不溶性物料的制粒,使颗粒的压缩成形性好、且不随时间变硬;

羧甲基纤维素钠也可应用于水溶性与水不溶性物料的制粒,但片剂的崩解时间长,且随时间变硬;

乙基纤维素只能溶解于乙醇中制粒,制备的片剂的崩解时间短、不变硬,但药物的溶出速度较慢;

聚乙二醇溶于水和乙醇中,制得的颗粒压缩成形性好,片剂不变硬,适用于水溶性与水不溶性物料的制粒。

3、填充剂

填充剂亦称稀释剂。填充剂为颗粒的增量剂,稀释剂的加入量与药物的剂量等有关。其中结晶性乳糖最常用,经常与淀粉混合(1:1)使用。使用蔗糖制的颗粒较硬,用乙醇和水的混合溶液制粒与用纯水制粒相比可降低硬度。用甘露醇制粒比较软,有利于压片,是咀嚼片设计中优先考虑的辅料。近年来开发的赤鲜糖具有溶解速度快、空气中不易吸湿、在口腔内pH值不下降(有利于牙齿的保护)等优点,可用于口腔速溶片,缺点是价格昂贵。钙盐类辅料可与很多药物配伍。微晶纤维素具有粘合剂与崩解剂的作用,但湿法制粒时能降低这些性质。

4、崩解剂

崩解剂的加入使颗粒或片剂在体内迅速分裂成细颗粒。崩解过程经历润湿、虹吸、破碎。淀粉是最广泛应用的崩解剂,在湿法制粒中淀粉常用于稀释剂和粘合剂。淀粉与微晶纤维素混合使用获得出色的崩解效果。近年来开发应用的高分子崩解剂一般比淀粉的用量少、且明显减少崩解时间,这些性质有利于水不溶性药物的片剂。

5、染料:色、香及其调节剂

口服制剂所用颜色必须是药用级或食用级的染料。染料的最大用量一般不超过0.05%;注意染料与药物的反应;防止在干燥中颜色的迁移等。如把颜色先吸附于硫酸钙、三磷酸钙、淀粉等主要辅料中可有效地防止颜色的迁移。香精的常用加入方法是将香精溶解于乙醇中,均匀喷洒在已经干燥的颗粒中。近年来开发的微囊化固体香精可直接混合于已干燥的颗粒中压片,得到较好的效果。

Part3 称量

因为每种物料的重量增加或减少都会造成后续其他工艺条件的改变,从而造成颗粒质量的不稳定,可能造成药片裂片、脆碎度超标,崩解迟缓或溶出度降低等一系列问题,所以每次投料量不能够随意调整,若遇特殊情况下应根据工艺验证来确认称量重量。

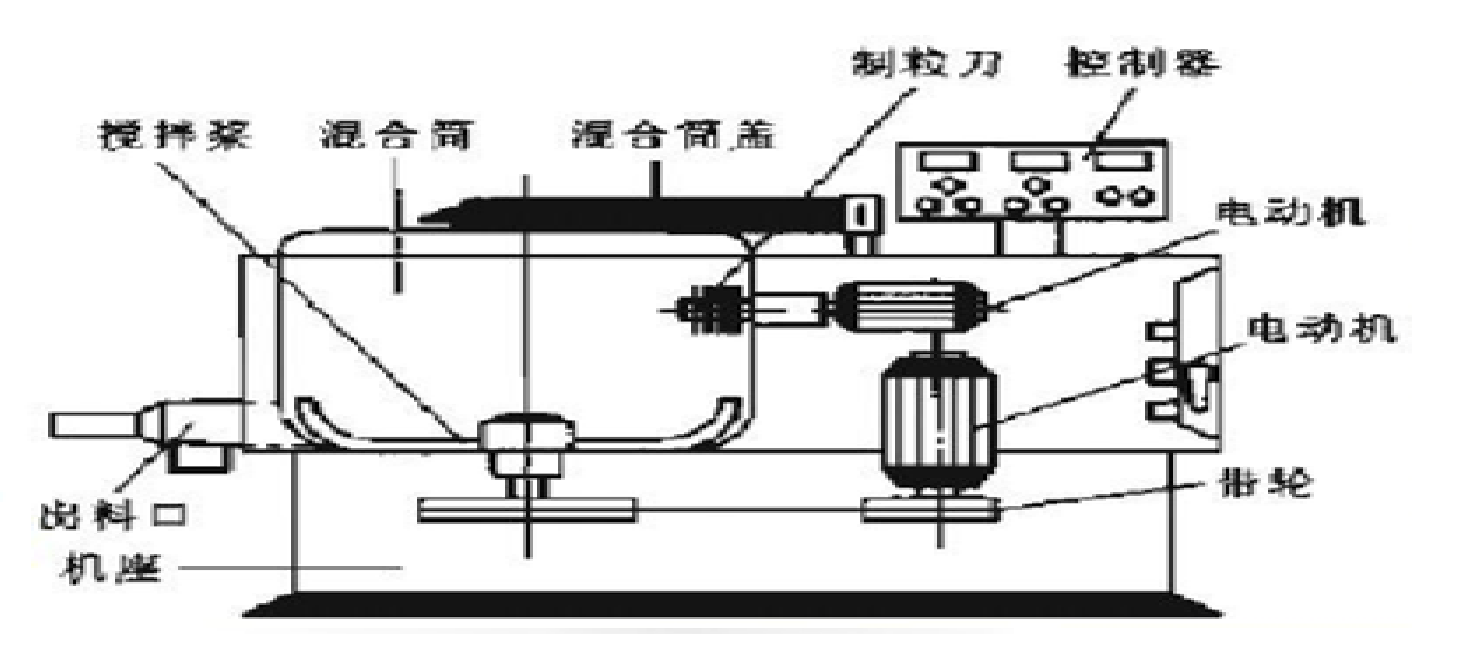

Part4 制备颗粒

现在高速湿法混合制粒机是制粒生产中大多采用的设备,这种制粒机相对于传统意义上混合机加整粒机,但实际上很多厂家因为品种处方问题或对于高质量的追求,并未因此而淘汰整粒机,而高速湿法混合制粒机只被当作传统的混合机在使用,而后通过整粒获得更加均匀的颗粒。影响湿颗粒质量的工艺条件主要有粘合剂的温度、用量、加入方法、制粒机的搅拌切碎转速、搅拌切碎时间等众多因素。

4.1 温度粘合剂的温度是放大生产中最难以控制的指标参数,想要精确掌握每一次加入粘合剂前都控制温度的一致性几乎不可能。因此大部分品种不会将温度作为控制指标,但在实际生产中发现,淀粉浆温度对某些特殊品种有较大影响,对这些品种而言,温度就需要明确要求,正常情况下温度越低粘合性越大,药片的脆碎度越低;淀粉浆温度越高黏合性越小,药片的溶出度越高。因此,在某些使用淀粉浆做粘合剂的工艺中,应对粘合剂的温度有一定的控制。

4.2 用量:粘合剂的用量对湿颗粒的影响是最明显的,因此其用量也作为重要的控制参数,一般粘合剂用量越大,颗粒密度和硬度越高,但是粘合剂用量往往随着原辅料批次之间的差异也会有轻微的变化,这需要根据不同品种在长期的生产过程中不断积累。对于调整软材松紧度,在合理的范围内,通过增加粘合剂用量的方法优于增加搅拌时间的方法。

4.3 浓度:一般粘合剂浓度越大,黏性越大,与其用量关系密不可分,大部分厂家在通过验证后获得粘合剂浓度时不会选择调整浓度,而是通过调节粘合剂用量来控制软材,通常粘合剂浓度会作为固定值写入工艺规程中,不会用其来调整湿颗粒质量,在此不多加赘述。

4.4 加入方式:使用高速湿法混合制粒机制粒,粘合剂的加入方式一般有两种,一种是停机状态,打开制粒机机盖,将粘合剂直接倒入,这种方法粘合剂不易分散,制粒时易造成局部浓度偏高,颗粒松紧不均,产生的后果是压出的片子崩解或溶出差异较大;另一种是不停机状态,利用粘合剂加料斗,打开加料阀,在搅拌运行过程中加入,这种加料方法可避免局部不均匀的情况,能够使颗粒更均匀,但由于对粘合剂种类要求,设备设计或操作习惯等原因,限制了第二种加浆方式在生产中的使用。

4.5 搅拌转速与切碎转速的选择:制粒时软材的成型性与高速混合制粒机的搅拌与切碎转速的选择直接相关,其对颗粒质量影响较大,更是直接影响压出的片子的质量。目前,高速湿法混合制粒机的搅拌电机有双速和变频调速两种,其中双速分为低速和高速,变频调速是使用手动调速,但手动调速一定程度上会影响颗粒质量,所以变频调速的高速混合制粒机一般是设定搅拌转速和运行时间,启动自动运行程序,以降低人为差异。对于品种个体来说,实际上变频仍被作为双速使用,但对某些特殊品种而言,运行相同时间,可以通过调高转速来获得适中的软材,从而避免长时间搅拌造成软材过紧。

4.6 搅拌切碎时间的选择:影响软材质量至关重要的一项工艺参数就是搅拌切碎的时间,其参数的设定直接决定制粒工艺的成败,搅拌转速和切碎转速虽然可以变频调速,但是大部分工艺选择定值以减少差异,为了获得更为合适的软材,选择通过调整时间来获得适宜的软材。通常情况下,搅拌切碎时间短,会造成颗粒的密度、硬度、均匀度降低,压片时会出现裂片、均匀度不合格等情况;搅拌切碎时间过长,则造成颗粒的密度、硬度加大,压片时可能出现软材失败,片剂崩解时间延长、溶出度不合格等问题。

制粒中粘合剂的选择、使用、操作方式等非常重要,可根据物料和粘合剂的性质决定,多数根据实践选择适宜粘合剂及其浓度、用量等以保证颗粒及片剂的质量。

如下分享九种常见的粘合剂:

①蒸馏水:水本身无粘性,当物料中含有遇水能产生粘性的成分时,用蒸馏水润湿即可诱发其粘性而制成适宜的颗粒。但用水作润湿剂时,由于物料往往对水的吸收较快,较易发生湿润不均匀的现象,且干燥温度较高,故不耐热、遇水易变质或易溶于水的药物不宜采用。最好采用低浓度的淀粉或乙醇代替,以克服上述不足。

②乙醇:凡药物本身有粘性,但遇水能引起变质或润湿后粘性过强以致制粒困难,湿度不均、造成干燥困难或制成的颗粒干后变硬,以及其压制的片剂不易崩解等,可选用适宜浓度的乙醇作润湿剂。乙醇浓度视药物的性质和环境温度而定,一般为30%-70%或更浓。且随着乙醇浓度的增大,湿润后所产生的粘性降低,从一定程度上说,乙醇是一种分散剂,降低颗粒之间的粘性,使粘性过强的物料容易成粒。中药浸膏片常用乙醇做湿润剂,但应注意迅速操作,以免乙醇挥发而产生强粘性的团块。

③聚维酮(PVP):白色或乳白色粉末,无毒,熔点较高,对热稳定(150℃变色),化学性质稳定,能溶于水和乙醇成为粘稠胶状液体,为良好的粘合剂。PVP有不同规格型号,常用PVPK30作粘合剂。PVP水溶液、醇溶液或固体粉末都可应用。PVP干粉还可用作直接压片的干燥粘合剂。PVP3%-15%(常用3~5%)的乙醇溶液常用于对水敏感的药物制粒,制成的颗粒可压性好。可用于那些可压性很差的药物,但应注意:这些粘合剂粘性很大,制成的片剂较硬,稍稍过量就会造成片剂的崩解超限。PVP也是咀嚼片的优良粘合剂。PVPK30在阿奇霉素颗粒剂中用作制粒的粘合剂,其浓度为5%。

④羟丙甲纤维素(hydroxypropylmethyl cellulose,HPMC)为白色粉末,无臭无味,对光、热、湿均有相当的稳定性,是一种最为常用的薄膜衣材料,能溶于水及部分极性有机溶剂,在冷水中能溶胀形成粘性溶液。不溶于乙醇、乙醚和氯仿,但溶于10%~80%的乙醇溶液或甲醇与二氯甲烷的混合液。制备HPMC水溶液时,最好先将HPMC加入到总体积1/5~1/3的热水(80 ℃ ~90 ℃)中,充分分散与水化,然后在冷却条件下,不断搅拌,加冷水至总体积。HPMC作为粘合剂,常用浓度为2%-5%。特点是崩解迅速、溶出速率快。

⑤糖浆:蔗糖的水溶液,其粘性较强,适用于质地疏松、弹性较强的植物性药物及质地疏松和易失结晶水的化学药物,常用其50%-70%(g/g)的水溶液。当蔗糖浓度高达70% (g/g)时,在室温时已是过饱和溶液,只能在热时使用,否则易析出结晶。强酸或强碱性药物能引起蔗糖的转化而产生引湿性,不利于压片,故制颗粒时不宜采用。糖粉为干燥粘合剂。有一定的吸湿性,其吸湿性与纯度有关,纯度差的吸湿性更强。有时与淀粉浆合用以增强粘合力,有时也用蔗糖粉末与原料混合后再加水润湿制粒。

⑥羧甲纤维素钠(carboxymethycellulose sodium CMC-Na) 是纤维素的羧甲基醚化物,不溶于乙醇、氯仿等有机溶媒;溶于水时,最初粒子表面膨化,然后水分慢慢地浸透到内部而成为透明的溶液,但需要的时间较长,最好在初步膨化和溶胀后加热至60 ℃ ~70 ℃,可大大加快其溶解过程。常用浓度为1%-2%。在药剂中应用最多的是取代度等于0.7的产品,可溶于60%的乙醇液。

⑦淀粉浆:俗称淀粉糊,适合做为对湿热稳定的药物的粘合剂,一般浓度为5%-30%,10%为最常用。制法有两种:冲浆法、煮浆法。冲浆法:将淀粉先加少量(1-1.5倍)冷水,搅拌,再冲入全量的沸水,不断搅拌至成半透明糊状。此法操作方便,适于大量生产。煮浆法:向淀粉中徐徐加入全量冷水搅匀后加热并不断搅拌至糊状即得。此法不宜用直火加热,以免底部焦化混入黑点影响外观。此法在生产中已少用。淀粉浆能均匀地润湿物料,不易出现局部过湿的现象,且有良好的粘合作用,是应用较广泛的粘合剂。玉米淀粉完全“糊化”(糊化是指淀粉受热后形成均匀糊状物的现象)的温度是77 ℃。

⑧胶浆:常用10%-20%的明胶溶液和10%-25%的阿拉伯胶溶液等。适用于容易松散及不能用淀粉浆制粒的药物。

⑨其他纤维素衍生物

甲基纤维素(MC):可溶于水,成为粘稠性较强的胶浆。但应注意:当蔗糖或电解质达一定浓度时本品会析出沉淀。

乙基纤维素(EC):溶于乙醇中,主要用作缓释制剂的粘合剂,常用的浓度为2%-10%。可用其乙醇溶液作为对水敏感的药物的粘合剂,但应注意本品的粘性较强且在胃肠液中不溶解,会对片剂的崩解及药物的释放产生阻滞作用。目前,常用于缓、控释制剂中(骨架型或膜控释型)。

羧丙基纤维素( hydroxypropyl cellulose HPC)是纤维素的羟丙基醚化物,含羟丙基53.4%~77.5%(含7%~19%的为低取代羟丙基纤维素L-HPC,常作崩解剂)。白色粉末,易溶于冷水,加热至50 ℃发生胶化或溶胀现象;可溶于甲醇、乙醇、异丙醇和丙二醇中。可作湿法制粒的粘合剂,也可作为粉末直接压片的粘合剂。

Part5 整粒设备及整粒技巧

目前湿法制粒选择的整粒设备分为多功能整粒机和摇摆式整粒机,多功能整粒机优点是效率高,操作使用方便,缺点是由于人工加料对加料量及加料速度的差异,颗粒的均匀性稍微差一些;摇摆式整粒机的优点是整出的颗粒相对均匀,对于人工加料量及加料速度的差异性相对小一些,缺点是效率较低及使用一次性筛网拆装均较为不便。颗粒大小不匀,易导致差异超限,可控制整粒筛网目数及转速得以改善,通常情况下,若湿颗粒较紧,可以考虑提高转速、选择较大筛网、减少每次加料量,若颗粒较松,可以考虑降低转速、选择较小筛网、增加每次加料量等。此外,在筛网的选择上,往往有不锈钢筛网和尼龙材质的筛网可供选择,根据生产经验及软材性质,黏性软材选择不锈钢筛网较宜,而干性软材则选择尼龙筛网更为适宜,摇摆式颗粒机还可以考虑筛网安装的松紧来调节以获得适宜的颗粒。

Part6 干燥

干燥效果的直观体现是颗粒水分,颗粒水分作为颗粒质量的一项重要的评价因素,该参数的合理控制与否直接影响压片时片剂的外观、脆碎度等质量指标。一般情况下,压片时出现裂片情况可以考虑是否颗粒水分偏低造成的,而压片时若发生粘冲则需考虑是否因为颗粒水分偏高造成。颗粒水分的控制指标一般通过工艺验证初步确定,但水分往往难以重现,需要收集数据后制定水分控制范围。传统的干燥方式大多采用沸腾干燥,其影响因素包括蒸汽压力、干燥温度、干燥时间、干燥颗粒的重量等工艺参数,颗粒水分的控制多采用快速水分测定仪,一位熟练的操作人员可以经过长期生产实践,将每一次干燥的物料水分控制在理想的范围内,这样能够有效地提高生产效率,其能够较好的控制水分除了长期的经验以外,最核心的数据来源与干燥时间和干燥的物料温度。

Part7 干燥颗粒的整粒

与湿颗粒整粒相同的是影响干颗粒质量的工艺参数一般是整粒筛网目数和转速,为保证压片时生产的顺利进行,获得最适宜的颗粒粒度分布这是最后一次调整的机会,通过选用不同的筛网目数和转速,会对干燥后的颗粒产生明显的影响。一般情况下,颗粒较紧时,选择筛网较小,颗粒较松时,选择筛网较大。但是通常情况下,这不会作为一个成熟工艺的选择,想获得较好的颗粒仍是通过制备软材的工序上多研究改善。

Part8 混合

影响颗粒质量的混合工艺参数一般是混合物料量、混合机转速和混合时间,混合物料量通过工艺验证确认后为定值,混合机的转速可能因为设备的磨损造成混合机转速的漂移,而影响混合均匀程度,需要生产前的设备点检及设备的周期性确认,为最大程度的保证颗粒的混合均匀程度,获得质量均一的产品,需要通过工艺验证获得混合时间。充分的混合时间是保证润滑剂在干颗粒中的分散程度的有效保障,否则润滑剂会在干颗粒混合过程中形成静电吸附团,从而影响颗粒质量。

邵丽竹

何发

相关推荐

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多