基于数值模拟的中药制药减碳绿色优化策略

碳排放导致的全球气候变暖已成为当今社会广泛关注的热点问题之一。中药制药行业作为我国的传统特色产业,在产品生产过程中产生了大量碳排放,然而针对这一行业的碳排放核算研究相对较少,面对中药制药行业现存的生产阶段高耗能高排放和核算方法不统一两大问题,提出能够节能减排的绿色优化策略。概述五种常见的碳排放核算方法,结合中药制药行业的特点,选择最佳核算方法。在此基础上以真空带式干燥工艺为研究对象,建立了一种基于数值模拟的数字模型,计算生产过程中因热力和电力消耗而产生的碳排放量,通过智能算法优化工艺条件,能够有效提高干燥效率,减少能耗,从而达到减少碳排放的目标。

全球气候变暖是当今世界关注的重大议题之一,碳排放是导致这一现象的重要因素。自工业革命以来,人类活动导致温室气体增加,引发了显著的气候变化。1988年,政府间气候变化专门委员会(IPCC)成立,并于1992年发布了《联合国气候变化框架公约》,负责管理二氧化碳(CO2)等气体的排放[1]。2016年,《巴黎协定》确立了基于自愿减排承诺的“国家自主贡献”机制[2],鼓励各国承担减排责任。2020年,中国宣布将在2030年前实现碳达峰并在2060年前实现碳中和的“双碳”目标,以应对全球气候变化。

各行各业都在努力走生态文明发展道路,电力、钢铁、化工、交通等高碳排放行业正逐步向绿色低碳转型。随着数字技术与实体经济的融合,经济社会的网络化、数字化、智能化发展已成为趋势[3]。数字化技术能够促进产业升级,优化资源配置,提高能源利用效率[4],是实现节能减排的重要途径。中药制药行业作为我国国民经济的重要支柱之一,也是高耗能、高排放的行业之一[5]。为实现“双碳”目标,关注中药制药行业的碳排放问题至关重要。

Part.01“双碳”背景下中药制药行业碳排放研究现状

目前,中药制药行业碳排放的研究较少,在碳排放研究领域仍处于空白状态,绿色制造与可持续发展模式尚处于起步阶段。中药制药行业的生产模式仍属于“高耗能、高排放”的粗放型生产模式,在“双碳”目标的大背景下,中药制药企业亟须向“高效率、低能耗”的精细生产模式转型。合理利用资源、优化生产技术是推动中药产业绿色发展的重要因素。升级生产技术、提高生产效率是中药制药行业转型面临的重要挑战[6]。

1.1中药制药行业面对“双碳”目标的现存问题

中药制药行业在面对“双碳”目标的背景下,面临着一系列现存的碳排放问题,高耗能带来高碳排放问题在中药生产阶段尤为突出[7]。如在工业化生产阶段,中药制药生产流程主要包括中药提取和制剂两大部分,每个环节均会产生能耗[8],碳排放量较多。部分中药制药企业在生产过程中,存在生产设备老化、生产工艺技术落后、能耗高、效率低下的问题。传统的生产技术,生产过程的操作参数主要依靠工程师根据经验手动调节,面对包含复杂传热传质现象的生产过程,依靠经验进行调节缺乏科学性,不适当的操作条件造成产品质量波动和能源浪费,会产生多余的碳排放。

此外,在碳排放核算领域,存在核算标准不统一、核算数据结果权威性和准确度低等问题。中药制药行业现有碳排放核算体系不完善,尚未建立统一的碳排放核算标准和指南,导致企业在碳排放核算方面存在困难,这些问题是制约中药制药行业绿色发展的重要因素。

1.2基于数字建模技术的减碳策略

本文根据目前中药制药行业中现存的高耗能、高碳排放问题,提出能够切实可行提高中药制药过程中的生产效率、减少碳排放的优化策略;利用目前发展迅速的数字建模与模拟仿真等技术,将传统生产工艺与现代科学技术相结合,建立碳排放模型,助力中药制药企业向绿色低碳模式转型。

针对上述问题,本文列举了常见的五种碳排放核算方法,对比分析其不同特点及应用范围,结合中药制药生产环节多的特点,选择最优核算方法进行碳排放核算。在此基础上,本研究以干燥单元中的真空带式干燥(VBD)技术为研究对象,利用数字建模与模拟仿真技术,对生产工艺条件、耗能量进行优化,为中药制药生产过程中的节能减排措施提供理论依据与思路。

Part.02碳排放核算方法

碳排放通常指生产生活中向大气中排放的以CO2为主的温室气体总量。本文概述了五种常见的碳排放核算方法,即生命周期法、投入产出法、物料衡算法、实测法和排放因子法,并对比分析其特点及适用范围。

2.1生命周期法

生命周期法评估产品从原材料获取到废弃整个过程中的环境影响[9]。该法涵盖四个主要步骤[10]:目标与范围定义、清单分析、影响评价和结果解释。中药产品生产可分为中药材采收、中药生产加工、药品制剂与包装三个阶段。由于生产加工阶段数据难以获取,导致核算存在误差,影响结果准确性。

2.2投入产出法

该方法通过编制投入产出表反映各部门间的关系,利用里昂惕夫逆矩阵变换得到产品投入与产出之间的对应关系。投入产出法核算碳排放的局限性主要体现在以下两个方面:(1)投入产出法以投入产出表为基础计算,需要对产品的来源、能源的消耗、产品的去向有详细的统计数据,编制投入产出表需要耗费大量的时间和精力,且在时间上有一定的滞后性;(2)投入产出法适用于宏观层面的碳排放核算,即某个部门或产业的温室气体排放情况,基于投入产出表对于微观层面(某个产品)的碳排放核算准确度不够,不适用于独立企业核算碳排放。

2.3物料衡算法

物料衡算法基于物质质量守恒原理,通过物料投入量与产出量的平衡,对生产过程中物料变化情况进行定量核算。核算原理简述为由输入碳含量减去非CO2的碳输出量计算出CO2排放量。

物料衡算通常在一个称为“控制体”的空间范围内进行,控制体可以是整个生产过程或其中一部分[11]。控制体的划分可以分为间歇操作和连续操作两种方式。连续操作:以单位时间内处理的物料量为研究对象;间歇操作:以单位批次或质量的物料为研究对象。若中药生产以1吨中药材为控制体,计算公式为:CO2排放量=(1吨原药材×原药材含碳量-药品产出量×药品含碳量-药液和药渣输出量×药液和药渣含碳量)。

物料衡算法的局限性在于对数据来源和详细程度的要求较高,中药材、药渣的基础数据匮乏,不同产地药材的含碳量暂无统一标准数据,碳排放计算结果缺少权威性。

2.4实测法

实测法是通过采集排放气体,并测量其流速、流量、浓度等,从而计算气体的排放总量[12]。实测法检测碳排放的原理在于通过采集排放气体,以排放源计量的基础数据为基础,汇总相关碳排放量。中药产品在生产过程中,提取、制剂环节能源消耗是主要碳排放源,实测法适用于某些特定的排放源,如燃烧过程或特定的化学反应过程,而无法全面覆盖中药制药行业的所有碳排放源。

2.5排放因子法

排放因子法也称排放系数法或IPCC清单法,由IPCC于1988年提出。该方法基于排放清单列表,根据不同污染源的活动水平及排放因子计算碳排放量。中药制药过程包括提取、纯化、浓缩、干燥、制剂等环节,这些环节具有链条长、环节多、批量小等特点[5]。排放因子法可以分别对这些环节产生的碳排放进行核算,具有核算结果准确、权威性高的优点。

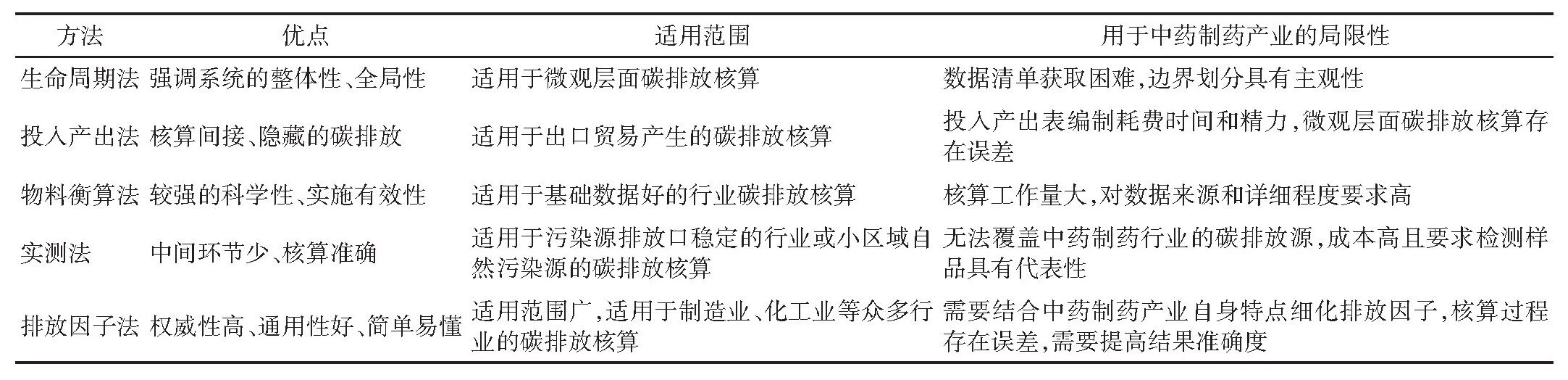

五种核算方法具有不同的适用范围和应用场景,表1简要归纳了五种核算方法的优缺点及适用范围。表1 五种碳排放核算方法优缺点及适用范围。

表1 五种碳排放核算方法优缺点及适用范围

Part.03VBD与碳排放

中药制药过程中,产生碳排放最多的环节通常与高耗能的工艺步骤有关,干燥工艺是中药产品生产过程中的重要碳排放源之一。传统的干燥工艺如鼓风烘箱干燥和普通真空干燥技术存在高耗能、干燥效率低等问题[13],先进的干燥技术能够使药材中的活性成分更好地固定和稳定,防止药材在保存和使用过程中因水分变化而导致药效降低或丧失,保证药品的质量和安全性。随着科学技术的进步,现代化干燥工艺在干燥设备上有新的进展,开发出新的干燥方式[14]:真空干燥、喷雾干燥、流化床干燥、微波干燥、冷冻干燥。在众多先进的干燥技术中,喷雾干燥和VBD在中药干燥过程中应用广泛,喷雾干燥利用雾化器将料液分散为细小的雾滴,在高温气流中迅速蒸发水分形成干粉产品。吴晓宁等[15]对金耳多糖浸膏喷雾干燥工艺进行研究,以含水量为考察指标,实验结果显示喷雾干燥速度快,干燥效率高,其最佳工艺条件为浸膏相对密度1.04,进口温度180℃,输液泵开裂70%。喷雾干燥技术存在干燥速度快、效率高的优点,但并不适用于所有浸膏的干燥,对于热敏感的中药提取物,干燥后的浸膏粉容易碳化,造成物料的浪费,而VBD能够有效解决这一问题。VBD是一种高效的真空干燥技术,近几年在我国食品、精细化工和制药等行业广泛应用,相较于传统的干燥方式,具有干燥时间短、自动化程度高等优势。

3.1VBD在中药产品生产过程中的应用

由于中药浸膏具有黏度大、透气性差、含糖量多等特点,存在难以干燥的问题[16]。普通的干燥方式会破坏其中对热敏感的有效成分从而影响药效,选择合理的干燥方式有利于提高药品质量并降低生产成本。由于VBD在真空环境下实施,能够对中药浸膏实现较低温度条件下的干燥,因此能更大程度地保留有效成分[17]。

VBD是一种采取连续进料、连续出料形式的接触式带式干燥方式[18]。在真空状态下,水的沸点降低,干燥条件可以保持在低温条件下进行。被干燥的物料连续、均匀地铺放在传送带上,随着温度的升高物料呈沸腾发泡状态,内部水分扩散蒸发,得到干燥的物料[19]。VBD将传统的静态干燥转化为真空动态干燥,具有干燥时间短、干燥温度低、有效成分损失少等优点,相较于传统的干燥模式更加高效节能[20]。曾艳等[21]采用正交实验法和多指标综合评分法,以丹参浸膏干燥产品含水率和丹参浸膏干燥速率为考察指标,发现采用VBD工艺生产丹参浸膏干燥颗粒,可使干燥产品含水率降低,干燥速率加快。刘雪松等[22]以三七浸膏干燥产品含水率为考察指标,通过正交实验考察三七浸膏VBD干燥过程的影响因素,同时进行喷雾干燥和冷冻干燥的对比实验,实验结果显示,采用VBD干燥的产品含水率低于采用喷雾干燥和真空冷冻干燥的产品,且总回收率和指标成分回收率更高。

3.2VBD工艺影响因素

VBD主要由真空系统、带式干燥机、加热系统三部分组成[23],各单元消耗的电能和热能都是VBD干燥过程中产生碳排放的主要来源。VBD设备有众多影响产品质量的动态控制参数[24],如加热温度、输送带速度、进料速度、真空度等,在生产过程中,这些工艺条件都是影响VBD设备耗能的重要因素。

选择最佳的工艺参数,能够有效提高干燥效率,减少耗能。乔培等[25]以健胃消食片原药材提取液为研究对象,采用皮尔逊相关性分析法分析浸膏粉的物性指标和主成分含量,发现VBD工艺参数对浸膏粉物性指标有显著影响,其中进料速度、1区加热温度、3区加热温度是浸膏粉干燥的关键工艺因素。但目前VBD的生产工艺在很大程度上依赖于经验确定工艺参数,没有成熟可靠的方法进行调试,通常需要很长时间来确定工艺参数,并且很难实现工艺参数的优化,阻碍了VBD技术的应用。

为了解决VBD现存问题,需要深入研究其干燥过程技术的优化和干燥参数与干燥效率间的关系。本文建立了一种基于数值模拟的中药VBD机制的模型(VBD数值模型),该模型通过将天然产物提取物的物理性质、产品质量指标和工艺参数联系起来,评估和预测VBD过程的状态,并且可用于模拟各种工艺条件下的动态干燥过程,预测产品的含水率。该模型以温度、加热时间和材料层厚度为自变量,并在工业生产情景中得到验证,其预测值与实际值一致。该数值模型可以作为粒子群算法模型的适应度函数,提供来自原材料计算的训练数据,以搜索最佳参数组合,从而优化工艺性能。在生产过程智能建模的背景下,使用智能算法来优化过程的性能,通过智能优化工艺参数,可提高生产效率,减少干燥过程中电能与热能的消耗。

3.3VBD数值模型的建立

3.3.1物性方程构建

物性方程用于描述生产过程,能够精确描述材料在不同条件下的物理性质。本研究采用陈皮提取物作为实验材料,收集了其在不同水分含量条件下的物理性质数据,如密度、黏度、比热等,并通过实验室测试设备进行测量,例如用液体比重计测量密度数据、用导热系数测定仪测定导热系数数据、用全自动张力仪测定表面张力数据、用黏度计测定黏度数据、用水分测定仪测定水分数据。随后基于水分含量这一自变量建立了物理性质方程,以确定干燥过程中的物理性质数据。

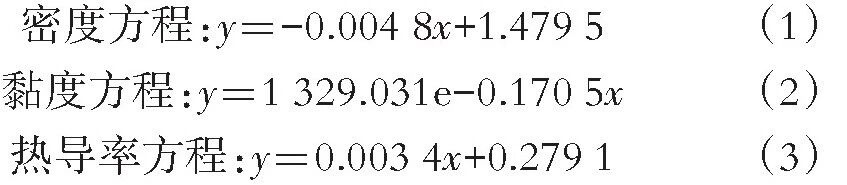

通过总结上述测量结果,拟合得到陈皮提取物的物理性质方程如下,见公式(1)~(3):

其中,水分含量(x)被视为自变量,这些物理性质方程(y)可以在干燥过程中输出相应的物理性质数据。

3.3.2数值模拟模型的构建

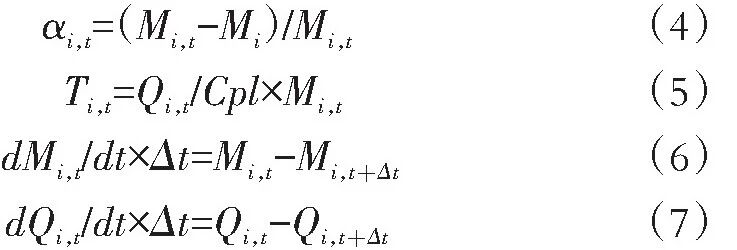

VBD数值模型基于传输假设来描述生产过程。在该模型中,物料层被划分为均匀大小的离散微元。在该模型中,材料层的长度表示为L,宽度表示为W,厚度表示为d。每个微元的长度为a,其加热面积(S)是a的平方,体积(V)等于S和d的乘积。对于微元(i)在时间跨度上的质量和能量分别表示为Mi,t、Qi,t。用时间步长(Δt)来描述微元与相邻节点之间的时间间隔。离散单元数据被初始化为Mi=0,t=0、Qi=0,t=0。干燥开始时微元的质量(Mi,0)由Mi,0=ρ×V确定,其中ρ为原料的密度(kg/m3)。

t时刻的微元体Mi,t,微元体的质量αi,t可以根据等式(4)确定,其中Mi定义为原料中溶质的质量(kg),溶质质量从干燥开始到结束保持不变,即Mi=(1-αi,0)×Mi,0,αi,0为干燥开始时微元体的水分含量。微元体温度变化Ti,t由等式(5)计算获得,微元体能量变化率d Qi,t/dt由等式(7)计算获得,Cpl为恒压下样品的比热容[k J/(kg·K)]。通过应用质量和能量平衡方程,在方程(6)和方程(7)中计算相邻单元的质量(Mi+1,t+Δt)和能量(Qi+1,t+Δt)。

该模型结合沸腾蒸发模型,可以描述真空中物质水分的转化过程。为了提高数值仿真的准确性,我们引入了一个过渡模型,用于连接沸腾和蒸发过程。由两个阶段的不同函数求得d Mi,t/dt值。

3.3.2.1沸腾阶段模型

在沸腾阶段中,d Mi,t/dt函数可以表示为等式(8)。在此条件下,物料的温度被认为是其在相应真空度下的沸点,热能是液体汽化的主要驱动力。

Prl为普兰德常数(Prl=Cpl×μ/λl),μ为物料的黏度(Pa×s),λl为物料的导热率,ρl和ρv分别为物料和水蒸气的密度(kg/m3),σ为水的表面张力系数,Cwl为受热面和物料之间的经验常数,k为实验常数(k=1.7),r为水的汽化潜热。

3.3.2.2蒸发阶段模型

在蒸发阶段中,d Mi,t/dt的值取决于蒸汽在干燥材料的多孔介质中的扩散速率,并且可以写成等式(9)~(12)如下:

在这种情况下,蒸汽在多孔介质中的扩散系数表示为Dw(5.93×10-7m2/s)。Pl和Pw表示水的饱和蒸气压和干燥设备的压力(k Pa)。气体常数由R表示,而Xw表示混合物中水的摩尔分数(mol/mol)。水的分子量M水=18.0 kg/kmol。干燥过程中,材料对于移动带是相对静止的,样品的努塞尔数(Nu)设定为2.0。

3.3.2.3过渡段模型

在VBD过程中,很难将物料的沸腾阶段与蒸发阶段完全分开。在干燥过程的开始阶段,沸腾现象占主导地位,但随着过程的进行,蒸发现象逐渐成为主要现象。因此需要建立过渡模型,用于连接这两个阶段,详细的计算过程见下式(13)~(14):

3.3.3 VBD过程自变量范围

本研究以温度、加热时间和材料层厚度为独立变量,建立了VBD数值模拟模型。我们根据实际生产工艺参数,确定了不同加热段的温度范围。输送带速度对应于模型中的时间步长参数,输送带速度的可调范围为0.10~0.20 m/min。经过调试,将模型步长设置为161,将输送带速度转换为模型中的时间步长范围。物料层的厚度反映了输送带的速度和进料速率。在实际干燥过程中,我们综合考虑了物料性质、设备结构、干燥效果要求,将厚度设定在合理范围内。自变量范围见表2。

表2 自变量范围

注:T1~T4为四个加热段温度。

3.3.4 VBD优化目标

VBD的生产效能受多个工艺参数协同作用影响,不同工艺调控路径需通过标准化评价体系量化其优化效果。本研究将干燥生产流程映射为资产增值模型,以支出收入比(I)为核心指标,综合评估不同工艺参数组合下的生产经济性。I指在一定周期内总支出与总收入的比值,考虑了生产效率和能源消耗,被认为是经济上更可靠的优化目标。将高产低耗的多目标问题转化为使支收比最小的单目标问题[6],优化目标为:在确保出口含水率达标的前提下,实现I的全局最小化。在不同的工艺条件下,以I作为评价生产工艺的标准,生产成本包括物料成本以及能量消耗成本,能量消耗成本由生产过程中消耗的电量、热量决定,并根据电力、热力的成本进行计算。电力支收比为I1、热力支收比为I2,计算公式如下:

其中,Mcost1、Mcost2为生产过程中所需电力、热力成本(元/h);Mearn为总收入(元);Mr、Mp为原材料和产品的质量(kg);Ur、Up为原料、产品的单价(元/kg);Qe、Qt为电量消耗量(k W·h)、外购蒸汽和热水质量(kg);Ue、Us为外购电量单价[元/(k W·h)]、外购蒸汽和热水单价(元/kg)。

Part.04碳排放核算模型

4.1外购电力热力产生碳排放模型

企业净购入的电力、热力(蒸汽、热水)所对应的电力、热力生产环节发生的CO2排放,参照排放因子法,以《省级温室气体清单编制指南(试行)》[26]为指导构建企业外购热力电力计算模型,企业净购入的电力产生的CO2排放量(t CO2)等于企业净购入的电力消费量(MWh)与电力供应的CO2排放因子(t CO2/MWh)的乘积。企业净购入的电力消费量由企业购入电量(MWh)与企业外供电量(MWh)之差计算。企业净购入的热力产生的CO2排放量(t CO2)等于企业净购入的热力消费量(GJ)与热力供应的CO2排放因子(t CO2/GJ)乘积。企业净购入的热力消费量(GJ)为企业购入蒸汽、热水的总热量(GJ)与企业外供蒸汽、热水的总热量(GJ)之差。

在生产过程中,蒸汽和热水被广泛应用于多个环节,以保证产品的安全性和生产效率。例如,使用蒸汽加热提取罐,使药材中的有效成分溶解到溶剂中;使用热水对原药材进行清洗和润药等。企业净购入的热力消费量计算公式如下:

其中,Pwa为企业购入热水的热量(GJ);Maw为热水的质量(吨);Tw为热水温度(℃);Pst为产品生产过程中消耗蒸汽产生的热量(GJ);Mast为蒸汽的质量(吨);Enst为蒸汽所对应的温度、压力下每千克蒸汽的热焓(k J/kg)。电力供应的CO2排放因子等于企业生产场地所属电网的平均供电CO2排放因子,根据生态环境部发布《关于做好2023—2025年发电行业企业温室气体排放报告管理有关工作的通知》[27],2022年度全国电网平均排放因子为0.570 3 t CO2/MWh。热力供应的CO2排放因子暂按0.11 t CO2/GJ计算。

4.2基于粒子群算法的碳排放优化方法

近年来,元启发式算法已被用于解决现实生活中的复杂问题,这些问题来自不同的领域,如经济学、工程学、政治学和管理学。遗传算法(GA)和粒子群优化算法(PSO)是进化算法中的两种常见经典算法,在生产过程的智能建模背景下,智能算法可以用于优化过程的性能。VBD是一个复杂的过程,在干燥过程中有多个参数需要控制,如干燥温度、干燥时间(传送带速度)、进料速率等。在中药干燥工艺优化中,粒子的位置可编码为加热温度、时间步长等工艺参数组合,利用元启发式算法可以快速搜索这些参数的最佳组合,结果显示PSO能够更好地降低收支比,优化工艺参数。

1995年,美国学者Kennedy和Eberhart联合提出了PSO算法,PSO是一种基于种群的搜索算法,通过模拟鸟群的觅食行为而发展起来[28]。其基本思想是通过群体中个体之间的合作和信息共享来寻求最优解。粒子群优化算法被用来优化VBD工艺参数。每个候选解被称为一个粒子,一组粒子被称为一个群。最初,随机位置和速度被分配给所有空间中的粒子。然后,每个粒子在搜索空间内单独搜索最优解,然后将其记录为个体最佳值(p-best),个体最佳值在群中的所有粒子之间共享,从而允许识别最佳全局解(g-best)。因此,每个粒子都更新其速度和位置,既更新其个体最佳值,也更新整个粒子群共享的当前全局最佳值,这种信息交换允许粒子有效地探索搜索空间并向全局最优收敛[29]。随着迭代的进行,粒子通过探索和利用搜索空间中的有利位置而收敛到最优点附近。粒子通过共享p-best和g-best值来更新它们在搜索空间中的速度和位置。当满足收敛准则时,模型输出定义范围内的最优粒子。具体流程见图1。

图1 粒子群算法优化过程示意图

4.3结果

4.3.1算法优化结果

VBD工艺条件由六个参数组成,包括四个加热段温度(T1、T2、T3、T4)、干燥时间和材料层厚度。PSO含有随机操作,有助于在种群中引入新的特征,提高算法的搜索能力。但是这些随机操作不一定带来优势。一方面,过度的随机性会破坏优秀的个体,优化算法会退化为随机搜索算法。通过控制算法的参数,如变异概率和学习因子,可以降低算法的随机性。另一方面,增加种群或粒子的数量可以提高算法的搜索能力。每个候选解被称为一个粒子,粒子通过共享p-best和g-best值来更新它们在搜索空间中的速度和位置。当满足收敛准则时,模型输出定义范围内的最优粒子。算法独立运行多次,并分析多次运行获得的结果,优化结果会趋于稳定。

以支出收入比作为优化目标,优化过程如图2所示,优化结果如表3所示。PSO模型在第33次迭代中稳定在59.28%的支出收入比。优化前参数为原料药的固体含量:37%;第一段沸腾段温度:T1,125℃;第二段过渡段温度:T2,115℃;第三段蒸发段温度:T3,95℃;时间步长:48.82 s;药液厚度:5.1×10-3mm;产生总热量约为2.139 46×105k J;热能产生碳排放量为2.353×10-2t CO2;电能产生碳排放量为2.288 7×10-2t CO2。以热能为优化对象的优化后参数为原料药的固体含量:56%;第一段沸腾段温度:T1,115℃;第二段过渡段温度:T2,105℃;第三段蒸发段温度:T3,88℃;时间步长:38.60 s;药液厚度:0.40×10-2mm;产生总热量约为2.047 10×105k J;热能产生碳排放量为2.252×10-2t CO2;电能产生碳排放为1.808 7×10-2t CO2。以电能为主要优化对象的优化后参数为原料药的固体含量:37%;第一段沸腾段温度:T1,125℃;第二段过渡段温度:T2,115℃;第三段蒸发段温度:T3,95℃;时间步长:36.92 s;药液厚度:5.10×10-3mm;产生总热量约为2.108 96×105k J;热能产生碳排放量为2.316×10-2t CO2;电能产生碳排放为1.729 8×10-2t CO2。

图2 粒子群优化过程

表3 优化前后生产参数和生产能耗及其碳排放量结果对比

因此,粒子群算法可以用于优化VBD操作条件,操作条件包括四个加热段温度(T1、T2、T3、T4)、干燥时间和材料层厚度。在热能消耗方面通过温度梯度优化减少了无效热损失,药液厚度减薄提升了传质效率,缩短干燥时间降低了持续加热能耗;在电能消耗方面,时间压缩减少了真空泵等电驱设备的运行时长,减少电能消耗。在保证干燥质量的前提下,降低生产过程中电能、热能的生产成本,实现I的全局最小化,通过优化各关键工艺参数影响能耗,进而降低碳排放。

4.3.2数值模拟模型验证

在工业生产装置上,现场采集了VBD过程中不同工艺条件下产品的含水率,以陈皮为实验材料,收集其干燥过程含水率变化的数据,拟合陈皮提取物的物性方程,将该方程并入数值模型以封闭传质方程。在这些方程中,水分含量被视为自变量。这些物性方程可用于输出干燥过程中相应的物性数据。在VBD的工业生产场景中,设备在真空密封状态下运行。由于干燥过程中的水分无法测量,在真空干燥箱中进行了实验室规模的干燥实验,根据VBD工艺条件设定真空干燥箱的操作条件。实验中材料所经历的过程类似于相同操作条件下VBD中的加热过程。通过对实验室规模干燥实验的分析,可以运用数值模拟来估计基本参数。通过将各种工艺参数输入到该模型中,得到了产品水分含量的预测值。在表4中记录并列出了不同生产条件下产品水分含量的实际值和预测值。

表4 VBD工艺参数与水分含量预测

注:T1~T4为四个加热段温度。

均方误差(MSE)可以用于评价VBD数值模型的性能,MSE值越小,表示预测结果越稳定,MSE计算公式如下:

其中,yi和yi'表示实际的和预测的出口物料的含水量值。实验中得到的MSE值为0.035 3。决定系数(R2)是衡量回归模型对数据拟合程度的统计指标,取值范围在[0,1]之间,越接近1表示模型对数据的解释能力越强。R2用于比较模型预测值与实际值的差异与单纯用均值预测的差异,其计算公式如下:

其中,Sc为残差平方和,即模型预测值与实际值的差异平方和,Sz为实际值与均值的差异平方和。ki为第i个实际值,ki'为模型对第i个值的预测值,ke为均值。实验中得到的R2值为0.942 8,表明VBD的数值模型适用于预测含水率。

本研究通过实验室真空干燥箱模拟VBD工业设备的传热传质过程,验证了实验数据对工业生产的指导价值,适用于工艺参数敏感性分析、其他中药材干燥工艺的初步参数预测、设备升级前的风险预判等。在实际工业生产中,实验室设备的热源分布、真空均匀性与工业级VBD存在差异,可能导致模型预测值在放大生产时出现系统性误差,因此,在工业试验中需通过提高设备控温精度确保温度梯度调整的稳定性。

Part.05结论

面对现有中药产品生产过程中产生的高碳排放与核算标准不清晰两大问题,本文提出对于制药过程节能减排的绿色发展策略;利用数字建模技术模拟生产过程,将排放因子法与VBD工艺参数优化深度结合,为中药制药行业碳排放系统性研究提供了理论支持;通过生产工艺参数优化实现节能减排效果,以I为优化目标,在保证生产质量的前提下,同时考虑了碳效与经济性,构建“质量-能效-碳效”多维评价体系,助力中药制药行业向精准控碳与高效生产的范式转型。

本文概述了目前常见的五种碳排放核算方法,结合中药制药行业特点,以排放因子法为基础构建碳排放模型,用于核算生产过程产生的碳排放量。干燥工艺是生产过程中产生高能耗的重要碳排放源之一,中药浸膏的干燥是生产中不可或缺的一道工序[30],VBD适用于中药浸膏的干燥。因此,我们以VBD工艺单元为研究对象建立数字模型,模拟干燥过程。关键工艺参数是影响VBD能耗的重要影响因素,本研究通过基于粒子群算法工艺自主决策优化模型,实现VBD过程工艺参数的自主决策与动态优化的目标。本研究对加热温度、时间步长、铺料厚度等工艺参数进行了优化,降低干燥过程的I,提高干燥效率,减少干燥过程中电能与热能的消耗,从而达到减少碳排放的目的。

参考文献

[1]刘明达,蒙吉军,刘碧寒 .国内外碳排放核算方法研究进展[J].热 带地理,2014,34(2):248-258.

[2]余碧莹,赵光普,安润颖,等 . 碳中和目标下中国碳排放路径研究 [J].北京理工大学学报(社会科学版),2021,23(2):17-24.

[3]肖仁桥,王冉,钱丽 .数字化水平对企业碳绩效的非线性影响——绿色技术创新的中介作用[J]. 科技进步与对策,2023,40(5):96-106.

[4]李海海,黄岩朔.数字化发展能促进“碳中和”目标实现吗?——基 于城市面板数据的实证分析[J]. 湘潭大学学报(哲学社会科学 版),2023,47(1):30-36.

[5]慈志敏,余强,马鸿雁,等.双碳背景下中药制药企业碳足迹产生环 节与核算模型[J].中草药,2022,53(24):7980-7988.

[6]杨东印,王子千,万鑫浩,等.面向“双碳”目标下中药生态精细制造 模式的选择与思考[J].中国中药杂志,2024,49(24):6549-6557.

[7]方悦悦,陈诺,肖平,等“. 双碳”背景下中药药渣高值化利用技术与 途径[J].中国中药杂志,2023,48(19):5142-5151.

[8]刘协斌,郭灵燕,罗小荣 .中药制药企业面对“双碳”目标的节能降 碳应对措施[J].低碳世界,2023,13(11):7-9.

[9]黄水平,王枫,邱国玉 .生命周期法研究低碳能源发电碳减排潜力 [J].生态经济,201

(10):121-124,146.[10]苏丹,钱玺文,全魁,等 . 生命周期碳足迹评价助力钢铁企业降碳 [J].低碳世界,2023,13(9):11-13.

[11]李贵林,路学军,陈程.物料衡算法在工业源污染物排放量核算中 的应用探讨[J]. 淮海工学院学报(自然科学版),2012,21(4):66-69.

[12]郝千婷,黄明祥,包刚 .碳排放核算方法概述与比较研究[J].中国 环境管理,2011(4):51-55.

[13] LIU X L, XUE Q L, WU Z Y, et al. Optimization of vacuum belt drying process conditions for Citri Reticulatae Pericarpium using genetic algorithm and particle swarm optimization[J]. Dry Technol,2024,42(2):296-306.

[14]黄迪菲 . 中药制药工艺优化与发展[J]. 当代化工研究,2022(12):137-139.

[15]吴晓宁,熊耀康 .金耳多糖浸膏喷雾干燥工艺研究[J].中国药业,2008,17(17):37-38.

[16]詹娟娟,伍振峰,尚悦,等.中药浸膏干燥工艺现状及存在的问题分 析[J].中草药,2017,48(12):2365-2370.

[17] AN N N, SUN W H, LI B Z,et al. Effect of different drying techniques on drying kinetics, nutritional components, antioxidant capacity, physical properties and microstructure of edamame[J]. Food Chem,2022,373(Pt B):131412.

[18]董德云,关健,金日显,等.带式真空干燥技术在中药浸膏干燥过程 中 的 研 究 和 应 用[J]. 中 国 实 验 方 剂 学 杂 志 ,2012,18(13):310-313.

[19]张一凡,周苏娟,孟江,等.基于机器视觉系统的姜炭炮制程度判别 及颜色-成分相关性分析[J].中国药房,2022,33(22):2712-2718.

[20]王娟,陈人人,杨公明,等.高效节能的真空带式连续干燥设备介绍 [J].农业工程学报,2007,23(3):117-120.

[21]曾艳,刘雪松,陈勇,等.丹参浸膏真空带式干燥工艺的研究[J].中 草药,2006,37(2):196-198.

[22]刘雪松,邱志芳,王龙虎,等.三七浸膏真空带式干燥工艺研究[J].中国中药杂志,2008,33(4):385-388.

[23]刘俊 . 中药浸膏专用真空带式干燥机的研制[J]. 化工装备技术,2005,26(3):10-12.

[24]左斌,孙辉,胡鹏程 .胆宁片浸膏真空带式干燥不同加热温度下粉 体学研究[J].上海医药,2017,38(15):79-82,94.

[25]乔培,杨凌宇,李诒光,等.健胃消食片浸膏真空带式干燥工艺与粉 体物性相关性分析[J].现代中药研究与实践,2021,35(2):55-60.

[26]朱建华,冯源,曾立雄,等.中国省级土地利用变化和林业温室气体 清单编制方法[J].气候变化研究进展,2014,10(6):433-439.

[27]生态环境部办公厅《. 关于做好2023—2025年发电行业企业温室气 体排放报告管理有关工作的通知》[EB/OL](. 2023-02-07)[2025-06-09]. https://www. mee. gov. cn/xxgk2018/xxgk/xxgk06/202302/ t20230207_1015569.html.

[28] MOHD ALAWI A H, HUDHA K, KADIR Z A ,et al. Hysteresis behavior modeling of magnetorheological elastomers under impact loading using a multilayer exponential-based preisach model enhanced with particle swarm optimization[J]. Polymers (Basel),2023,15(9):2145.

[29] ATYABI A, SHIC F, NAPLES A. Mixture of autoregressive modeling orders and its implication on single trial EEG classification[J]. Expert Syst Appl,2016,65:164-180.

[30]殷建军.中药浸膏干燥技术简析[J].机电信息,2010(23):46-48.

邵丽竹

何发

相关推荐

-

中药注射剂指纹图谱质量控制体系构建

国家药品监督管理部门对中药注射剂强制实施指纹图谱质量控制,其作为对照药材鉴别模式的延伸,虽能提供更丰富质量信息,但中药成分天然不稳定性使其成为体系构建的瓶颈。

2025-09-15 王苏宁,任娅婷

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多