制药的可持续发展 : 小分子药的连续化生产设备

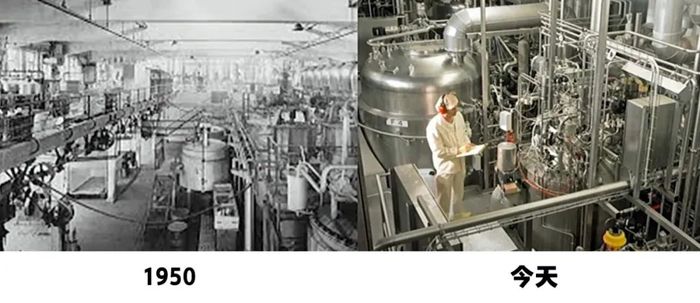

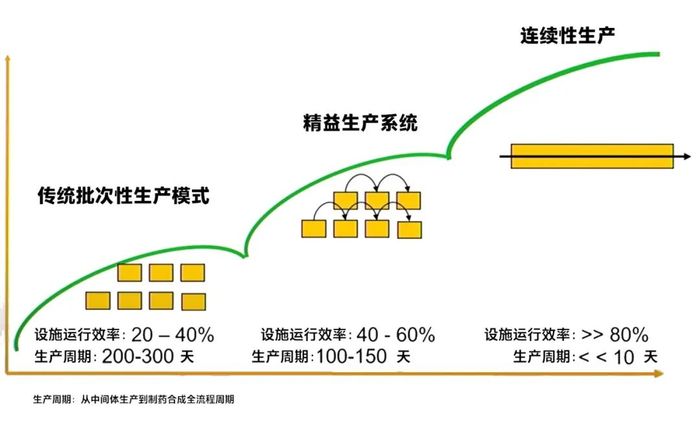

在科技日新月异的当下,与汽车生产等全自动化产线相比,制药化工领域的生产工艺在这70年间改变并不是很大。传统批次性的生产模式设施运行效率低,药品生产周期长,面对不断增长的新药开发需求和疑难杂症定制化的解决方案,传统的生产模式并无法满足。麻省理工学院化学工程系教授伯恩哈特·特劳特BERNHARDT L. TROUT分析了药品生产的进化过程和生产效率。

在批量生产中,固体口服剂型的典型交付周期可能长达1年,如果需求发生重大变化,这可能导致药物短缺。除了生产时间和占地面积的大幅减少外,连续制造还显著降低了制造成本以及所涉及的单元操作数量。在批量加工中,质量控制测试失败可能会导致大量材料被浪费。而连续制造可以与在线分析相结合,以不断监控工艺材料,并在异常情况下及时停止。

MIT的伯恩哈特教授联合诺华开发了小分子药的连续化生产设备,该项目成功开发并运营了第一条能够生产医药产品的端到端(End to End)连续生产线。解决了生产效率问题,还可以给产量很小的“孤儿药品”提供有经济效益的生产机会。

整套连续生产设施从投料到溶剂回收,集成了6个工艺系统:投料、合成、分离、干燥、制剂、回收。其占地面积约30.7平方米,总停留时间小于30小时,吞吐量高达4800片/小时。

API Reaction and Crystalization.

在连续式生产系统下,集成控制系统具有远程I/O模块、虚拟I/O模块、可编程逻辑控制器(PLC)、监控和数据采集(SCADA)以及分布式控制系统(DCS)等的系统部署,以实现不同规模的过程控制需求。

3. 过滤

Filtration.

4. 滚筒干燥

Drum Drying.

新型连续干燥器在几分钟内将含有原料药的浓缩或稀释悬浮液转化为干燥、可流动的粉末。悬浮液沉积在两个加热的旋转滚筒上,形成薄层,迅速干燥。整个系统处于真空状态,允许工艺材料保持在较低的温度。然后将干燥的原料药输送至下一个装置操作。在线PAT允许实时测量粒度、残留溶剂和晶体形态。

Extrusion Molding Coating(EMC)

EMC单元的平均停留时间为几分钟,并且是完全封闭和自动化的。据了解EMC装置已作为独立装置运行和集成连续制造试验工厂的一部分进行了广泛研究,并在多天的集成运行中证明了其鲁棒性和再现性。

Solvent Recovery System

ICM实现了无缝的端到端连续生产过程,将原料药形成步骤与最终药物产品配方相结合。重要的基本原则包括连续流动、端到端策略、系统方法和集成控制系统。

在监管机构的鼓励下,制药行业正在转向连续制造。

撰稿人 | Furan 碳明科技

责任编辑 | 胡静

审核人 | 何发

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多