基于色彩传感器的药品检测系统设计

✦

绝大多数冻干粉针剂都使用的是玻璃管制的注射剂瓶——这种注射剂瓶的密封主要是通过卤化丁基橡胶塞或覆膜橡胶塞来实现的。采用全压塞的注射剂瓶轧盖操作,是保护胶塞与注射剂瓶密封形式、内包材密封完整性的有效手段。为了实现在轧盖机A级层流内将未轧盖药品与已轧盖药品分离,本文提出了一种方法:利用色彩传感器识别胶塞与铝塑组合盖颜色的不同,对未轧盖产品进行检测;然后通过分拣拨轮实现未轧盖产品的回收,并在特定轨道上使其返回至轧盖机进瓶轨道,再次进入轧盖工位,完成最终的密封保护,从而降低废品率。该系统具有结构简单、区分精度高、轧盖机后续改造简便等特点,可广泛应用于低端、老旧轧盖机缺盖检测的改造中。

✦

✦

凡是对热敏感或在水溶液中不稳定的注射用药品,一般均可采用冷冻干燥法制备注射用无菌粉末。这时,产品内包材的密封完整性便是保证注射剂质量的关键因素。

药品包装系统密封性又称容器密封完整性,是指包装系统防止内容物损失、微生物侵入以及气体(氧气、空气、水蒸气等)或其他物质进入,保证药品持续符合安全与质量要求的能力[1]。而在药品存储、转运过程中,外界作用力、内外压力等因素的影响会导致起密封作用的胶塞发生位移。例如,胶塞与注射剂瓶因材质不同,具有不同的热膨胀系数,如果温度大幅降低便会导致胶塞收缩更大,进而在胶塞冠部密封处产生一定的缝隙;微米级的微生物,尤其是直径为0.3~0.4 μm的缺陷假单胞菌非常容易通过这些缝隙进入到药品中,进而引发污染。一般来说,在注射剂的轧盖工序中,未轧盖产品会在目检岗位被全部剔除,按照废品被处理。而降低废品量对于提高产品收率,尤其是对于高成本、高附加值的药品的生产来说具有非常高的经济价值;它在摊薄生产成本的同时,还能进一步响应国家通过药品“集中带量采购”降低患者用药成本的需求。

本文设计了一种针对未轧盖产品的检测系统,当产品在输瓶轨道上经过传感器时,系统便会对其进行非接触式检测。系统使用松下(Panasonic)数字式色彩传感器LX-101的色彩模式作为检测手段,其在色彩模式下,具有150 μs的高速反应。该系统可同时利用三种颜色的LED光源,根据RGB比率辨别色标颜色,通过数字显示即可对其进行简单设定,对设定内容进行数字管理;通过内置的12 bit A/D转换器可以实现分辨率达1/4000的高精度判断[2]。本系统实测结果表明:对于本单位使用的灰色的注射用氯化丁基橡胶塞与蓝色的铝塑组合盖可实现100%的未轧盖药品的区分,可广泛应用于未轧盖产品的检测。

Part

1

1.1 轧盖不合格品检测系统原理

色彩传感器又名颜色识别传感器、颜色传感器,它是通过将物体颜色同已经示教过的参考颜色进行比较来对颜色进行检测的传感器,当两种不同颜色超出一定的误差范围时,便会输出检测结果[3]。

LX-101色彩传感器是本系统中一种重要的电气元件,采用NPN型接线方式。将传感器调整至色彩模式后,调整所发射LED光源焦距至灰色胶塞表面,使光斑清晰重合,在专业模式中设置显示色调一致程度,在传感器检测到灰色胶塞后,将黑色信号线输出连接至PLC输入点位,PLC将控制真空电磁阀动作,分拣拨轮内部孔隙与系统真空连通,真空使未被轧盖的产品在随分拣拨轮改变运行轨道、转运至特定的上升轨道后,将缺盖产品运转至轧盖机的进瓶轨道;同时PLC信号输出至蜂鸣器产生声光报警,且触摸屏可实现报警提示;另外,在PLC内部设计计数程序,计数累计达到10次将切断轧盖机主机调速器电路,轧盖机就此停机,提示岗位操作人员检查未轧盖产品出现较多的原因,以便判断是否需要对轧盖机相关位置进行调节。

1.2 主要研究内容

本文实现缺盖检测功能的设计主要内容如下:

(1)根据LX-101色彩传感器使用手册中的产品特性及功能介绍,选择轧盖机出瓶拨轮作为色彩传感器的检测位置,并设计相应的分拣拨轮及附属轨道,绘制相应的结构图。相较于摄像头设备,色彩传感器不论是在硬件成本方面,还是在软件开发难度方面都具有明显优势[4]。

(2)根据LX-101色彩传感器,进行欧姆龙(OMRON)PLC相应功能的程序设计,并与昆仑通泰(MCGS)触摸屏完成组态,实现程序自动控制及触摸屏监控、操作等功能。

1.3 主要研究意义

未轧盖产品的出现原因及造成的影响主要有以下几点:

首先,轧盖机的铝盖震荡斗、输盖轨道因一些机械原因,会导致一定程度的卡盖情况发生,按照原有轧盖机的设计,短暂卡盖过程即进行设备报警停机,这将极大地影响轧盖机的运行速度,而操作人员纠正性的干预过程也将对无菌注射剂造成无菌风险;其次,当压好胶塞的3 ml注射剂瓶经过戴盖部件时,由于φ13的胶塞所对应的铝塑组合盖同样尺寸较小,戴盖过程容易发生脱落等情况。而这些因卡盖、掉盖等原因造成的未轧盖产品一旦流入一般生产区的目检工序,便会被当做轧盖不合格品进行废弃处理,这将降低合格品的产出率,进而影响企业生产效益。

本设计方案将未轧盖产品分拣开来后使其再一次回到轧盖工序,既保证了生产速率又降低了废品率[5]。

Part

2

2.1 绘图

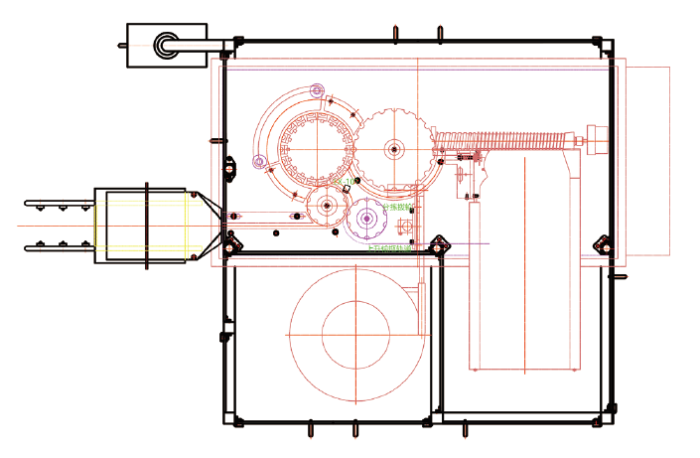

绘制轧盖机及未轧盖产品检测系统图,增加分拣拨轮、相应的输瓶轨道、色标传感器等,如图1所示。

图1 轧盖机及未轧盖产品检测系统图

2.2 电气控制系统主要硬件的选型

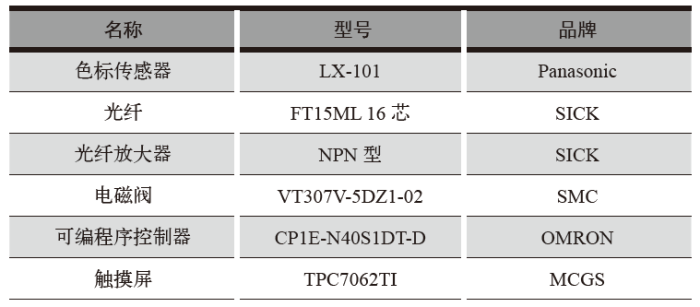

本方案基于监测系统的工艺要求进行了主要部件的选型,经试验证明其能准确地实现自动控制,对保证未轧盖检测系统的稳定运行具有重要意义,具体选型清单如表1所示。

表1 主要硬件选型清单

2.3 传感器的安装要求

在LX-101色彩传感器的色彩模式下,LED光源应垂直于被检查物体的运动方向,两颗M4带垫螺丝会将检测器固定于传感器安装支架MS-LX-1上,并将支架安装在运行轨道边缘。

2.4 PLC电气控制系统控制要求

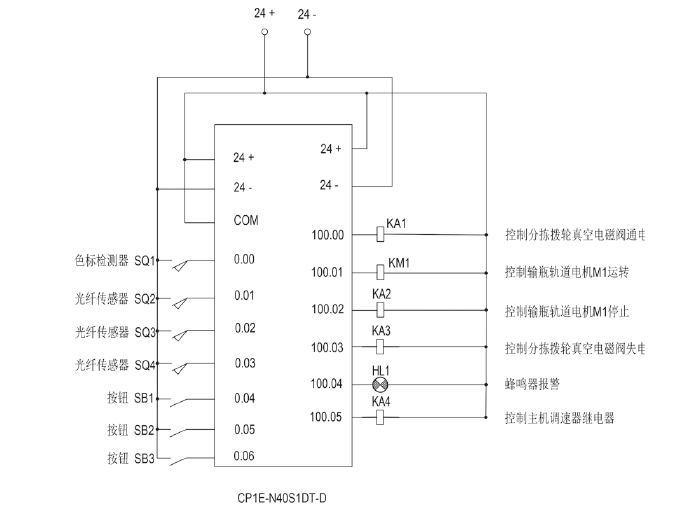

本控制系统均采用输入电压为DC 24 V的电气元件,色彩传感器LX-101的色彩检测功能检测到灰色胶塞后,0.00端子外接SQ1闭合,100.00内部硬触点闭合继电器线圈通电,KA1控制的SMC电磁换向阀SV1闭合,分拣拨轮通道产生真空,未轧盖产品随分拣拨轮改变运行轨道,同时100.04内部硬触点闭合,蜂鸣器HL1通电;未盖塞产品经过光纤1后,0.01端子外接SQ2闭合,100.03内部硬触点闭合,KA3线圈通电,KA3闭合触点断开,KA1线圈断电,分拣拨轮失去真空,产品随分拣拨轮继续运动;未盖塞产品经过光纤2后,0.02端子外接SQ3闭合,100.01内部硬触点闭合,输瓶电机M1运行,产品在上升输送轨道继续前进;未盖塞产品经过光纤3后,0.03端子外接SQ4闭合,100.02内部硬触点闭合,KA2线圈通电,KA2闭合触点断开,KM1线圈断电,输瓶电机M1停止;0.00外接SQ1每闭合一次,计数器程序计数一次,计数器功能块具有相应的复位功能。根据控制要求,绘制了未轧盖产品检测系统PLC控制线路图,如图2所示。

图2 未轧盖产品检测系统PLC控制线路图

Part

3

3.1 自动控制程序设计要求

轧盖生产过程要确保能够安全高效进行,能够连续稳定检测出未轧盖产品,并且要保证系统不影响原轧盖机程序的运行。因此,为使该自动控制系统正常运行,要满足以下几方面的要求:

(1)保证产品质量

新增加的分拣拨轮、附属输瓶轨道等应运行平稳可靠,不发生碎瓶等状况,以确保产品质量合格。

(2)系统的适用性高

本研究工作的主要目的是提高产品收率,降低生产成本。经过一系列改造应适用于大多数有此方面检测需求的轧盖机。

3.2 基于欧姆龙CP1E的可编程序控制器程序设计

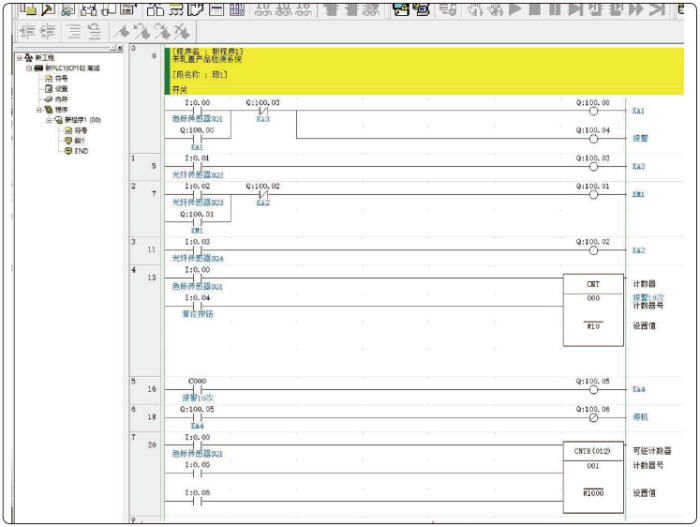

LX-101色彩传感器的色彩模式是本文的主要检测机构,其PLC运行程序则是未轧盖不合格品检测系统的核心,该检测系统将未轧盖产品分拣开来的功能是基于梯形图程序设计实现的,电气控制系统包括色彩传感器、光纤传感器、按钮、中间继电器、交流接触器以及蜂鸣器等。具体的程序设计,如图3所示。

图3 未轧盖产品检测系统的PLC梯形图

3.3 MCGS嵌入版组态环境的设计

实时监控操作画面主要包括登录界面与监控界面,其中登录界面为了满足设备操作权限要求,设置了三级登录权限,防止外来无授权人员登录本系统;与PLC连接后,监控界面输入框采集计数器数据,主要监控累计报警数据,为操作人员判断是否停机调节落盖系统提供依据,复位按钮对每批次数据具有复位功能,登录界面及监控界面如图4所示。

图4 MCGS实时操作画面

Part

4

4.1 检测系统的验证

依照本检测系统软件、硬件的设计,在正式使用前进行了系统的安装确认、运行确认、性能确认,最终确认所设计的未轧盖药品检测系统运行状态良好。

准备500只已轧盖产品及10只未轧盖产品对其性能进行验证,设定轧盖机在400瓶/min的正常速度下运行,将未轧盖产品随机混入已轧盖产品中依次经过检测器,连续施行该过程3次。结果发现10只未轧盖产品均被区分开来,证明本系统运行可靠准确。

4.2 加装检测系统前后未轧盖不合格品对比

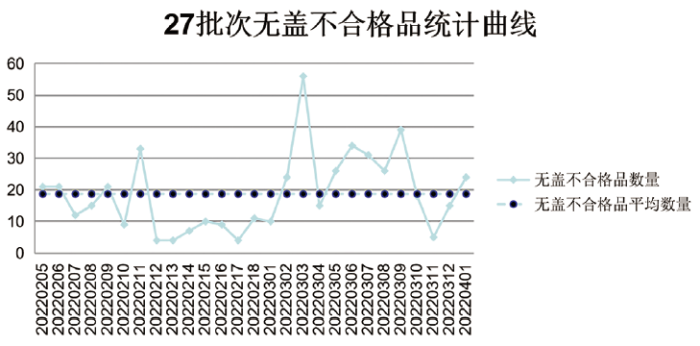

未安装本检测系统前,对产品批号20220205至20220401共计27批次目检岗位未轧盖不合格品数量进行统计,共计504瓶,目检岗位发现平均每批次约产生19瓶该种类不合格品;安装本检测系统后,目检岗位未发现此类不合格品的产生,证明该系统控制效果显著。27批次无盖不合格品统计如图5所示。

图5 轧盖机改造前27批次无盖不合格品统计曲线

Part

5

本文针对轧盖机存在漏轧盖而产生不合格品的问题,设计了一种基于色彩传感器的未轧盖不合格品检测系统,该系统具有PLC程序控制,实现了自动化运行。这个系统附属硬件结构简单,检测精度高,采用非接触式测量,实现了药品包装完整性检测的全自动监测与判断功能,降低了操作人员监测的不稳定性。设备验证及实际生产测试结果表明系统稳定性好,漏检概率低,有效降低了轧盖不合格品率,在对较为低端轧盖机的改造中具有较好的应用价值。

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多