制药用水系统质量管理要点探讨

本文作者王俊系武汉人福利康药业有限公司质量管理体系专员;本文审稿人系西安杨森制药有限公司技术总监助理杨佳欣、普米斯生物技术(珠海)有限公司质量高级经理徐飞。

制药用水系统的组成

制药用水系统主要由制备单元和储备与分配系统两部分组成,制药用蒸汽系统则主要由制备单元和分配系统两部分组成,这两部分系统是相似的。其中,制备单元主要包括软化水机、纯化水机、高纯水机、蒸馏水机及纯蒸汽发生器,其主要功能为连续且稳定地将原水进行处理,使其符合药典要求或企业内控标准。储备与分配系统主要包括储备单元、分配单元和用水点管网单元。

制药用水的分类

从标准的角度分类,制药用水可分为符合药典要求的药典水与非药典水。其中,非药典水是指未被药典收录,但可以用于生产的制药用水,例如,饮用水、软化水、蒸馏水、反渗透水、超滤水、去离子水、实验室用水等。非药典水需要至少符合饮用水的要求,如有必要,非药典水也可以用于制药的生产操作过程,如用于生产设备的清洗,作为原料药生产的原料及实验室应用等,但是药典里规定制剂的配制必须用注射用水,所以无论是药典水还是非药典水,都必须符合规定的微生物限度标准。

从使用的角度分类,制药用水主要分为散装水与包装水两大类。散装水也称原料水,是指制药生产工艺过程中使用的水,包装水也称成品水,是指按照制药工艺生产的包装成品水。《中国药典》认可的散装水包括纯化水和注射用水,认可的包装水包括灭菌注射用水。《欧洲药典》认可的散装水包括散装纯化水、高纯水及注射用水,认可的包装水包括包装纯化水和灭菌注射用水。《美国药典》认可的散装水包括纯化水、血液透析用水及注射用水,认可的包装水包括抑菌注射用水、灭菌吸入用水、灭菌注射用水、灭菌冲洗用水及灭菌纯化水。

制水过程管理

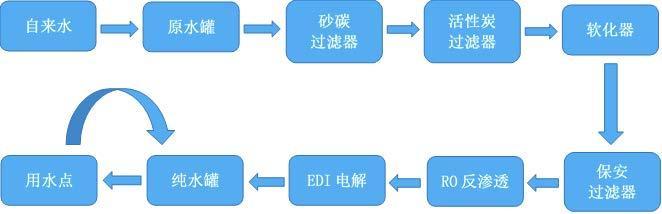

常用的工艺用水有:原水,指进入水处理工序前的水;纯化水,是由自来水经过多介质过滤、活性碳过滤、软化器过滤、保安过滤器、反渗透和EDI加工处理后生产的制药用水;注射用水,是由纯化水经高温加热蒸馏而制成,因此又被称为蒸馏水;纯蒸汽,是由纯化水经高温加热而产生的蒸汽。

制水前的准备工作

设备开机前应先检查各系统。纯化水、注射用水及纯蒸汽发生器的制备与储存系统的主要检查项目都是相似的: 检查供电电压、自来水供给(纯化水储罐水位)、工业蒸汽压力、压缩空气压力,检查各连接件及管路连接,确保管道无冒跑滴漏现象;检查储水罐的呼吸器阀门状态,试运行设备,检查各部件工作状态。

除此之外,各系统也有一些单独的检查项目:纯化水系统还应检查加药箱液位以及各手动阀门状态;注射用水系统应先检查注射水储罐的呼吸器阀门状态,检查呼吸器温度是否达到85℃,然后再试运行设备,检查各部件工作状态;注射用水及纯蒸汽发生器系统都应检查工业蒸汽的管道阀门,并且排放管道里的凝结水。

制水操作方法

纯化水的制备与储存过程包括:原水罐加热、制水、循环;检查盐水箱,添加工业盐,配制成饱合盐水,并填写加药记录表;检查碱水箱,添加氢氧化钠溶液,并填写溶液配制记录表。注射用水的制备与储存过程则可概括为预热、制水、循环、保温。制备洁净蒸汽的过程与之相似,主要是预热、制气、取样。

纯化水制备与分配系统的工艺流程图

水系统监控管理

水系统的监控管理首先应从水质监控做起。只有当用水经过QC检验,证明水质合格时,工程人员方可通知生产人员使用。工程人员应随时观测在线电导率,确保电导率在≤1.0μS/cm时,才让用水进入储罐;在连续用水量不大的情况下,若储罐内循环水电导率缓升接近至1.0 μS/cm,此时需将部分纯水排放处理,使储罐循环水电导率持续保持在≤1.0 μS/cm的范围内。另外也应注意警戒限和行动限的区别。警戒限通常是根据系统的正常运营水平和检测数据,由趋势分析来确定的。如果只是超出了该限度,则不需要对系统进行进一步的处理,增加相应的监控项目或者监控频率即可。但当系统达到行动限时,为了防止系统出现不合格并造成损失,就需要对系统进行调查处理。

其次,应制定各系统的日常监控计划。对于公司制水使用的原水应每三个月取样全检一次,检测的项目包括性状、PH、微生物限度。 对于纯化水系统来说,应保证纯化水系统的总送水口、总回水口及纯化水储罐每周取样全检,其他支点每月完成一轮检测,每月具体由指定人员制定当月的取样计划。对于注射剂车间纯化水点,如超过一个月不使用可不监控,此时可由生产部或QC(质量控制)提交计划性偏差并申请该纯化水点暂停使用,QA(质量保证)在用水点悬挂“不可用于GMP(药品生产质量管理规范)相关产品的生产”的标示牌。如无特殊情况,一般在使用前应监测用水点三轮,确保理化指标合格、微生物限度结果合格后,生产产品方可放行。停用未超过一个月的纯化水点经正常监测后即可启用。除了每月监测外,还应注意做好纯化水系统的日常监控检测,检测项目包括性状、酸碱度、硝酸盐、亚硝酸盐、氨、电导率、总有机碳、不挥发物、重金属及微生物限度。

而对于注射用水系统来说,总送水口、总回水口、总产水口应每天取样全检1次,检测项目为电导率、TOC(总有机碳)、微生物限度、细菌内毒素。其他用水点应确保以周为单位,每天轮流取样,每周完成一轮检测。若注射用水系统停机一周以上,应重新对注射用水系统清洁消毒后,对注射用水总水点及使用点监控三轮(检测项目同上),当确保电导率、TOC及细菌内毒素合格后,车间方可将其用于生产GMP批次产品,微生物限度结果合格后,生产产品方可放行。若生产周期不足一周,则应确保所有使用点在该周期内监测完毕。

对于纯蒸汽系统来说,应总点每周取一次样、支点每月取一次样,若不使用则不取。纯蒸汽系统日常监控的检测项目与纯化水系统的相似,只是还需检测细菌内毒素。

消毒灭菌管理

巴氏消毒是一种常用的消毒手段。在一定温度下,温度越低,细菌繁殖越慢;温度越高,细菌繁殖越快;但温度太高,细菌就会死亡,不同的细菌有着不同的适宜生长温度以及耐热、耐冷能力。巴氏消毒其实就是利用病原体不耐热的特点,用适当的温度和保温处理,将其全部杀灭。制备系统的活性碳过滤器一般采用巴氏消毒(用80℃~85℃的热水消毒),储存与分配系统则一般采用紫外消毒。下文将以人福利康药业有限公司使用的设备的操作为例,详细讲述系统的灭菌管理。

对于注射水制备系统来说,若注射水机不常开启,长时间停机时需先排空储水罐。再次制备注射水前,参数设置界面一般会自动设定好自灭菌温度为121℃、自灭菌设备进水流量为0.3 t/h、自灭菌时间为30 min,此时启动“多效自动”,设备开机即会先进行自灭菌。

对分配系统进行消毒时,应先使注射水达到0.8~1 m的液位,然后点击“分配流程”手动操作,点击“输送泵”开启循环,再点击“换热器”选择消毒,一般设定消毒模式为:消毒温度121℃,消毒时间30 min。之后,系统就将自动运行消毒模式。

红锈去除管理

在制药行业中,红锈一般是金属腐蚀的直接产物,会导致系统部件损坏,发生管道渗漏、滤芯堵塞,并可能对制药用水的水质带来重金属污染。所以需要定期对纯化水系统与注射用水系统进行清洗消毒,并进行记录,以去除附着于系统表面的微生物,防止红锈的产生。一旦出现红锈,药企需要加强重视,如果红锈出现在罐体部分,应立即找相关方进行钝化处理;如果红锈出现在管道上,应及时予以更换。

制水系统维护管理

对于纯化水系统来说,应每年对其自来水箱进行一次清洗,每两个月对原水罐进行一次消毒及排污、对纯化水储罐和分配系统进行一次巴氏消毒,每月对其原水罐进行一次表面清洁。

对于注射用水系统来说,应时常检查注射水罐、仪器仪表及清洁变频器的表面灰尘,并及时清洁;检查各气动阀门、电柜换气扇,及时清除电柜内灰尘;检查并校验传感器(如温度传感器、压力表、压力传感器、电导率及流量计等),检查并校验安全阀,检查/更换呼吸器,检查纯化水泵及注射水循环水泵的噪音、轴承和水封;检查换热器结垢情况,并安排清洗。

对于纯蒸汽系统来说,应时常检查/清洁安全阀、换热器、纯水泵、仪表仪器及传感器、换热器、电源开关及信号指示灯、直流电源、各电气元件(如交流接触器、继电器)、可编程控制器PLC、记录仪、人机界面HMI、各气动阀组件、控制柜内各电源导线、疏水阀及设备水垢;及时检查/更换水泵机械密封件、电机轴承;检查管道是否有冒跑滴漏;检查设备是否接地/绝缘。

制水设备实物图

其他注意事项

操作人员必须严格遵守岗位标准操作,必须经岗位培训合格后,方能进入岗位操作。设备运转部分必须有防护罩或警示牌,禁止在运转设备的近处堆放物品;在操作蒸汽阀门、配制饱合盐水和氢氧化钠溶液时,操作人员要穿戴手套和防目镜等劳保用品。

管道进行消毒程序后,需排空水罐,重新制水;制备系统和分配系统在消毒时,需要关闭储罐上的呼吸器;制水前(消毒完成后),必须完全开启呼吸器,当心高温烫伤;因制水间纯化水和注射水都需要常时开启循环,因此当不生产时,应在人机界面的自动模式下,将纯化水由“制水自动”切换成“制水手动”;相对的,将注射水需要由“多效自动”切换成“多效手动”,并开启多效分配系统换热器的“加热”模式。纯蒸汽系统可在将“自动”切换为“手动”后,待温度降到常温状态时再关闭电源。生产过程中,工程人员应按照清洁标准操作程序进行,并填写设备运行记录。

结束语

由于制药用水会直接影响药品的质量,所以制药用水系统能够持续提供稳定合格的制药用水,是保证药品质量合格的前提。采用合理的操作与日常监控措施,做好制药用水系统的维护管理,可以从根本上防止制药用水产生污染,保证药品的质量。

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多