注射药物如何克服终端灭菌的挑战

无菌注射剂有不同的包装形状和大小——乍一看,几乎无法识别它们的生产有多复杂。无菌制剂包含了极其复杂的过程,从开发、测试和批准解决方案,从选择正确的初级包装,再到定义和验证灌装和封合参数。无论是注射器中的肝素制剂,还是袋装或瓶装的输液,所有形式的注射剂都对液体内容物的无菌性提出了很高的要求。灌装完成并不意味这整个过程的结束。必须杀死或灭活任何潜在的微生物污染物。因此,初级包装容器中的产品需要最后一个步骤来确保无菌性:只要活性成分允许,监管机构要求对注射用产品进行最终灭菌,避免因人为干预而造成进一步的污染来确保产品和患者的安全。

01

初级包装:日益严峻的挑战

在初级包装方面,玻璃容器能够耐受达到最终无菌保证水平(SAL)所需的温度。尽管塑料容器对制药厂商越来越有吸引力,但它们在终端灭菌方面面临着相当大的挑战。有些灭菌过程采用了接近材料熔化的温度来缩短整体灭菌时间。然而,在终端灭菌过程中,一些容器面临破裂、卷曲或失去稳定性的风险。这些潜在负面影响将会在产品最终验证上给制造商带来长时间的延迟和额外的成本。因此,为所有药品和容器找到合适的终端灭菌方法至关重要。

实际上,灭菌工艺是整个药品生产过程中最关键的环节之一,它与病人的用药安全息息相关。整个过程必须严格控制,以确保产品符合预期质量,其工艺符合GMP要求和无菌保证。在药物开发过程中,通过测试来确定每种产品所需的灭菌条件。制药厂商必须为每一种具体的药物应用采用正确的工艺。他们需要回答的问题是多方面的。

02

定义最佳流程

在不损害对温度敏感的药物和容器的前提下,允许采用的最高灭菌温度是多少?产品在灌装和灭菌过程中能稳定保持多久?初级包装采用什么材料?保持容器的稳定性需要什么样的压力条件?这里需要进行灭菌测试来帮助确定每个产品的工艺参数,从辅助压力到装载流程,从而确保药品安全。

终端灭菌需要根据制药需求来准确定制。根据药物和批准的程序,可采用不同的工艺来保持容器的完整性,并确保灌装成分保持无菌和完整。行业中最常见和首选的方法如下:

真空蒸汽工艺

真空蒸汽灭菌通常用于对固体和多孔设备进行灭菌。它也可用于密闭容器(如预灌装安瓿)的终端灭菌。通过置换出空气,确保饱和蒸汽可以均匀渗透到例如软性胶塞等多孔物品的微小空腔中。随后采用纯蒸汽对其进行加热和灭菌。根据装载的形式,通过真空干燥或夹套冷却步骤完成整个过程。这使得真空蒸汽灭菌适用于任何耐压力和耐真空的封闭容器,如预灌装安瓿。

蒸汽/空气混合工艺

在被灭菌物体外部使用蒸汽/空气混合物工艺可以实现被灭菌物体内部和外部环境之间的压力平衡。蒸汽/空气混合工艺特别适用于开放、半密封和完全封闭的容器,如西林瓶和预充注射器,以及单层和多层袋。这种方式可以实现在循环结束时被灭菌物体保持干燥。蒸汽由压力容器内的风机保持循环流向,同时为加热和灭菌提供能量,而冷却则由内部热交换器通过冷冻水完成。辅助压力可根据需要进行调整,从而在整个循环过程中防止变形、胶塞移动和容器破裂。

热水淋浴工艺

对于体积较大的容器,如IV溶液袋,也可以使用高温水浴进行终端灭菌。正如工艺名称所示,在整个工艺过程中不断循环地用热水喷淋容器。符合FDA要求的热交换器位于压力容器旁边,用于加热和冷却。快速加热和冷却循环将温度敏感产品的热负荷降至最低。这种热水淋浴方法最常用于不同批量大小的封闭容器。

03

验证准备

在验证方面,包括装载模式、温度、压力、加热和冷却速度等关键工艺参数在内的预试验是关键。根据容器数量和复杂程度,试运行可能需要几个小时到几天。它们精确地描绘了不同产品所需的灭菌工艺——如有疑点,则可判定新产品或初级包装材料是否可以进行灭菌。制药和包装制造商不仅得到广泛的文件和实际操作指导,这些测试也为他们进一步优化产品和灭菌工艺提供了重要的指示。

一旦制药厂商选择并开发了理想的灭菌工艺,随后必须对工艺进行验证。根据溶液的性质及其微生物生长的趋势,溶液需要被保温的时间变化很大,在某些情况下,必须保持在最低限度。灭菌温度必须在规定的时间范围内达到并在各个角落保持稳定。同时还必须保持规定的压力。最后,验证还包括灭菌过程的有效性,即是否达到预期的无菌保证水平。

04

重新定义现有工艺

对于已批准的药物,通常已经定义了所需的灭菌程序。在这种情况下,重复测试可以提供需要调整变量的有价值的信息,以实现更有效的流程和周期时间。这同样适用于容器。制造商可以得到对容器的特性和潜在问题进行的详细分析,获得如何优化包装的重要信息。在预计生产扩张的情况下,通过综合测试确定的负载能力评估将有助于定义合适的设备尺寸。

如果正确的程序和参数仍未确定,试运行可作为一种“压力测试”来进行,来回答有关灭菌性、包装质量,以及最合适的程序等问题。制造商在确认验证过程中节省了大量的时间和精力,可以加速产品的市场投放。即使测试结果不理想,也不会影响生产。相反,包装供应商和药品制造商可以更加有的放矢,并加快各自产品的进一步开发。

05

长期专业知识是关键

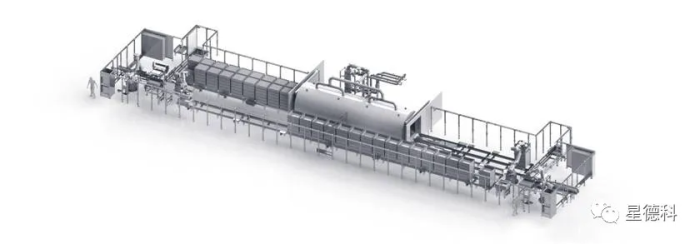

星德科的子公司Schoeller-Bleckmann-Medizintechnik(SBM)拥有全球制药终端灭菌领域长久的经验和一流设备。SBM的成功始于1972年在奥地利的特尼茨获得了蒸汽/空气混合工艺的专利和大容量灭菌柜的生产。从那时起,SBM已发展成为真空蒸汽、蒸汽/空气混合物或热水淋浴灭菌的主要供应商之一。基于在高压灭菌技术方面的丰富经验,该公司在2018年扩展到了冻干设备领域,充分利用其在工艺和GMP知识以及设计质量方面的能力。

本文来源于星德科,由“制药业”平台整理发布

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多