药厂洁净生产车间升级改造施工管理重点与难点分析

随着《药品生产质量管理规范(2010 年修订)》(GMP)(卫生部令第 79 号)等法规标准的持续更新与企业自身发展需求的驱动,为将先进生产技术融入药品生产线以实现提质增效,制药企业对洁净生产车间进行升级改造已成为必然趋势。本文结合某制药企业固体制剂 D 级洁净车间的升级改造工程实例,系统分析了施工管理中的关键重点与典型难点,并提出了针对性的管控策略。

在制药行业,药品质量直接关系到消费者的生命健康与安全。而洁净生产车间作为药品生产的核心场所,其环境的洁净程度对药品质量起着决定性作用。高效的施工管理是确保改造工程按期、保质完成的关键,同时能大幅减少对企业正常生产的干扰,最终为企业打造符合高标准的洁净生产环境,保障药品质量安全。

本工程案例中,某制药企业原有洁净生产设备产能已无法满足需求,洁净区的彩钢板装修及地面也已多处老化、破损。本次改造的生产线为固体制剂(片剂、颗粒、胶囊等)生产线,洁净度等级 D 级,结合新采购的生产设备安装位置,对房间布局进行局部调整。工艺设备布置应满足生产需求,平面布局合理,设备摆放紧凑,洁净室或洁净区内应只摆放必要的生产设备[1],并对该生产线的软硬件进行升级改造,达到《 药品生产质量管理规范(2010 年修订)》(GMP)(卫生部令第 79 号)的要求。

Part.01洁净生产区的特殊性及改造要求

(1)D 级洁净区温湿度要求:温度 20~24℃、湿度 45%~60%。

(2)相邻房间的压差要求: 不同洁净度级别的洁净室之间以及洁净室与非洁净室之间的空气静压差不应小于 5Pa,洁净室与室外大气的静压差不应小于 10Pa[2]。

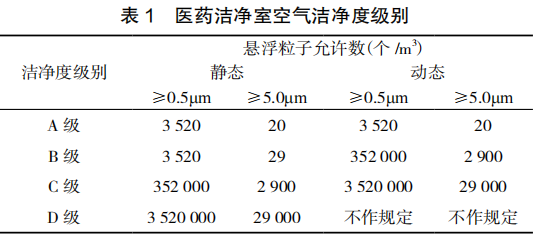

(3)医药洁净室的空气洁净度级别划分如表1所示。

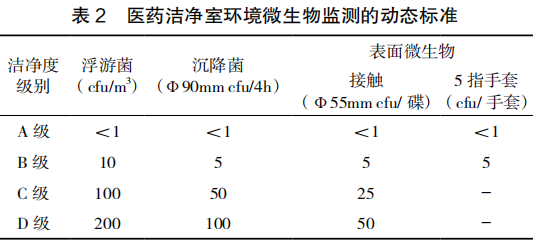

(4)医药洁净室环境微生物监测的动态标准如表 2 所示。

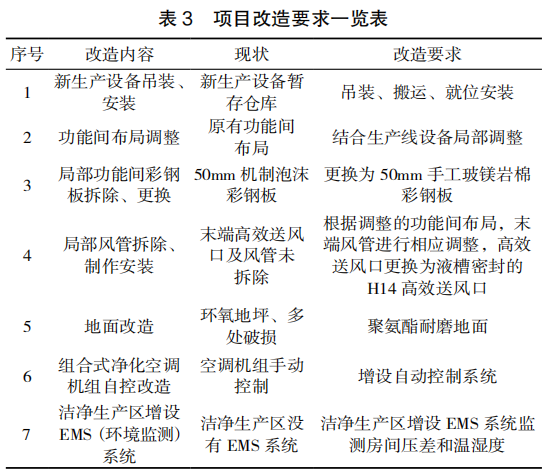

(5)洁净生产区的改造要求如表 3 所示。

Part.02 施工管理重点与难点分析

1、合规性与标准符合性

本项目以满足《 药品生产质量管理规范(2010 年修订)》(GMP)(卫生部令第 79 号)为最终改造目标,根据生产品种以及生产工艺需求确定洁净等级为 D 级,结合新购置的生产设备对工艺布局进行优化,避免交叉污染。

洁净生产线改造后洁净度、温湿度、压差等应符合要求,房间压差梯度明确为(洁净走廊>洁净生产区>一般区>外界),防止交叉污染。施工过程中建立完整的验证文件、施工日志及变更记录,设计变更须经 QA、工程部、生产部三方会签,确保审计可追溯。

2、生产设备的搬运与就位

药厂生产设备的搬运与就位属于高度专业化的工程活动,涉及精密设备保护、环境洁净度控制、合规性管理等多方面要求。建议成立跨部门协作组,从项目初期介入,实现全流程闭环管理。

2.2.1 核心难点分析

设备特性精密性要求高,如高速压片机等设备对振动极为敏感,搬运过程中的轻微碰撞即可能导致其精度失准。三维混合机、沸腾干燥机、制粒机等重型设备体积与重量大,需特殊吊装工具,对大型设备进行模块化拆解,做好标记。厂房空间狭窄,门框、走廊、电梯尺寸可能限制设备通行,需提前模拟搬运路径,拆除障碍物。老旧厂房地面荷载可能不满足重型设备要求,需加固或设计分散载荷方案。技术上需精准定位,设备就位后需与上下游系统(如管道、控制系统)无缝对接,误差需控制在毫米级。铝塑泡罩设备、外包装设备等需重新调平、校准,确保符合生产工艺参数。

2.2.2 关键风险点

主要包括设备损伤风险振动、倾斜导致内部传感器或精密部件失效、表面划痕或污染影响洁净区认证、重型设备吊装时钢丝绳断裂或重心偏移引发事故。

2.2.3 就位与调试

采用液压顶升装置 + 激光对中仪,实现毫米级精准定位:预装临时接口(如快速接头),缩短管道 / 电气连接时间。

3、洁净环境维持困难

2.3.1 洁净度持续保

施工期间,各类施工活动如管道切割、地面打磨、安装等极易产生大量灰尘与碎屑。尽管采取了临时空气净化设备等措施,然而,由于施工现场处于动态变化之中,维持洁净度的稳定成为一个主要的问题。项目改造区域与非改造区域毗邻,在改造施工的同时,非改造区域的生产线需要正常运行生产。施工前进行风险评估,识别关键风险点(如停产影响、交叉污染)。为了保证非改造区域的洁净室环境满足生产要求,制定“ 分阶段隔离施工 ”计划。采用双层 PVC 帘将改造区域与非改造区域隔离,防止尘埃扩散,减少交叉污染。

2.3.2 微生物污染防控

施工现场存在大量建筑材料、工具以及施工人员,这些因素均可能成为微生物的载体与传播途径。施工过程中的扬尘、湿度变化以及人员频繁进出,为微生物滋生与传播创造了条件。施工人员须进行洁净室施工行为规范培训,穿戴无尘服,限制进出频次,严禁施工人员私自进入非改造生产区域,避免交叉污染和相互影响。使用低产尘工具(如无尘切割机),材料入场前清洁消毒,材料堆放区域保持清洁、干燥。

4、施工进度管理

(1)制定合理计划:根据升级改造工程的规模和复杂程度,制定合理可行的施工进度计划及保障措施。将工程分解为多个阶段和任务,明确每个任务的负责人,及任务的最终成果提交时间。

(2)重要的材料、设备提前采购:针对供货周期较长的空调机组、冷却塔、配电柜、不锈钢管、进口阀门等材料设备,及时提交材料、设备采购流程,确保材料、设备到场时间满足进度要求。

(3)进度跟踪与调整:定期对施工进度进行检查,通过 PDCA 循环的持续迭代,项目团队能够系统地规划、执行、监控和改进进度计划,有效应对各种不确定性因素,确保项目按时交付。

(4)协调各方关系:施工过程中涉及多个参建单位,共同构成施工项目的管理体系。建立有效的沟通协调机制,定期每周召开工程协调会,及时解决施工中出现的问题,确保各方协同工作,保障施工进度。

5、安全管理风险叠加

施工期间存在火灾、触电、坍塌等常规安全风险,而生产区域又有药品污染等安全隐患。当两者并行时,风险相互叠加。如何制定有效的安全措施,将风险控制在可接受范围内,是施工管理必须解决的关键难题。本项目的安全管理重点、难点,主要体现在以下

几个方面:

(1)厂房原装修彩钢板隔墙和吊顶为易燃的泡沫彩钢板;

(2)吊顶内电气线路敷设混乱,且因原始施工图纸缺失,致使电气故障排查困难;

(3)吊顶上药粉堆积,管道焊接作业,掉落的高温焊渣,容易导致药粉阴燃,存在发现不及时,后果严重。

针对以上问题,我们现场采取以下安全保障措施:

(1)施工区域配备足量的灭火器;

(2)对进入施工现场的人员进行安全培训和交底,严禁施工人员现场抽烟;

(3)确保吊顶内施工照明充足,并主动排查与整改故障线路;

(4)焊接作业前,将吊顶上的药粉清理干净,焊接现场配备灭火器和水桶,专人监护;

(5)加强安全巡检频次,关键动火作业点,实施旁站监督。

环氧地面打磨作业产尘量大,而现场部分大型生产设备已就位。为了地面灰尘不污染设备,不往外扩散污染生产区,施工现场采取以下措施:

(1)采取分区打磨策略,并采用 PVC 软帘对打磨区实施物理隔离;

(2)生产设备用塑料薄膜包裹保护;

(3)对敞开的送 / 回风口,须用塑料薄膜严密封闭;

(4)采用自带吸尘装置的地面打磨机;

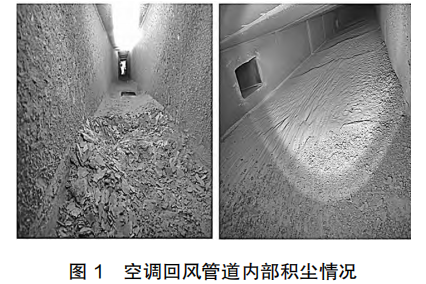

该固体制剂改造生产线自 2009 年建成投产以来,使用最多的是粉碎、混合设备,加之除尘装置配备不完善,或者房间压差紊乱,导致粉尘扩散,回风管道长年累积过量的药粉,厚度达 20mm(如图 1 所示)。在对末端风管进行改造拆除时,发现这一问题。风管内部的清洁度已无法满足相关规范关于无油污、无浮尘的要求[3]。

经与建设单位沟通,针对空调系统的回风管道做1 次深度保洁。尺寸较大的回风管道,安排保洁人员进入风管内部进行人工擦拭,做好照明与安全保证措施。尺寸较小的回风管道,采用清洗机器人进入作业,通过配备的多关节机械臂,能灵活地对管道内壁进行全方位刷洗,确保无清洁死角。

该固体制剂生产线改造后,纯化水用水量增加,原有的纯化水系统不满足要求,新增设 1 套纯化水系统设备,整套设备的运行重量约 20t。由于空间位置有限,将 1 个备用间改造为纯化水站,该备用间原设计楼板承重荷载仅为 300kg/m2。为了确保该纯化水站的用水安全,经专业的加固设计复核,结合设备摆放位置,采用对纯化水站楼板进行局部钢梁加固的方案,解决承重不足的问题,加固平面布置图如图 2 所示(单位:mm)

Part.03 结语

制药企业洁净车间的升级改造,必须以合规性为核心,同时兼顾技术的先进性与经济的合理性。重点在于精细化施工、进度管理和严格验证,难点则集中于动态环境控制、新旧系统整合及复杂的安全管理。通过精细化管理和跨部门协作,分阶段实施策略,可有效降低风险,确保改造后系统长期稳定运行。

参考文献

[1] 中华人民共和国住房和城乡建设部. 洁净厂房设计规范: GB50073-2013[S]. 北京: 中国计划出版社,2013.

[2] 中华人民共和国住房和城乡建设部. 医药工业洁净厂房设计标准:GB50457-2019[S]. 北京: 中国计划出版社,2019.

[3] 中华人民共和国住房和城乡建设部. 洁净厂房施工及质量验收规范:GB51110-2015[S]. 北京: 中国计划出版社,2016.

邵丽竹

何发

相关推荐

-

第七届BIONNOVA 生物医药创新者论坛暨展览会——首批120+嘉宾确认出席

第七届BIONNOVA生物医药创新者论坛暨展览会将于2026年4月22日-23日在上海张江盛大启幕。预计300+专家讲者、260+合作伙伴、10,000+专业听众齐聚,共同讨论研发-临床-生产-商业全链条的创新路径。

2026-01-23

-

生物制药洁净室设计7点注意

洁净设施是保证药品、医疗器械及直接接触药品的包装材料生产企业产品质量和医院制剂室药品配制质量,防止生产(配制)环境对产品污染的基本条件,生产(配制)区域必须满足规定的环境参数标准。

2026-01-26 公开信息

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多