机电设备预测性故障维护在制药工厂中的应用

制药工厂机电设备运行状态直接关系到药品质量与生产效率。某制药厂采用振动分析、热成像和机器学习等预测性故障诊断技术进行混合机、压片机和灌装系统的健康状态监测与故障预测,取得了显著成效。数据显示,预测性维护策略实施后,非计划停机时间减少 62.0%,设备综合效率从 71.3% 提升至 89.5%,质量事故发生率降低 84.2%。基于多参数监测构建的设备健康评估模型为制药企业智能设备管理提供了可行技术路径,有助于推动制药工厂质量管控与经济效益的协同提升。

制药工厂必须严格遵循《药品生产质量管理规范》(Good Manufacturing Practice of Medical Products,GMP),以保证药品质量安全。机电设备作为生产核心载体,其异常状态不仅会造成经济损失,还可能引发质量风险。传统定期维护难以应对复杂工况下的设备异常 [1]。工业 4.0 时代,基于数据分析的故障诊断技术通过实时监测设备参数,分析异常模式,预测潜在故障,实现从“被动维修”到“主动预防”的转变,为制药企业降本增效提供技术支撑,满足药品生产对设备稳定性和可靠性的严苛要求 [2]。

Part1 制药工厂机电设备概况

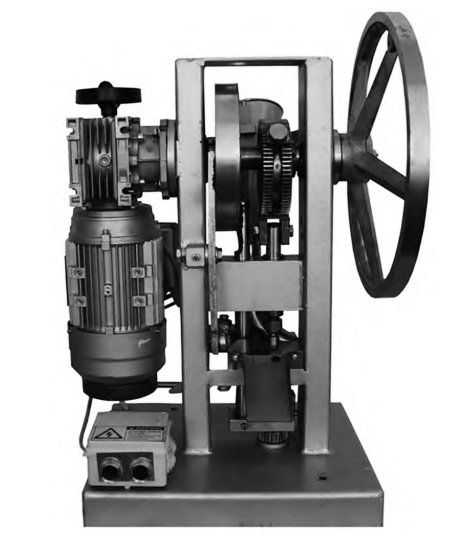

制药工厂机电设备系统由生产设备、包装设备和辅助设备三大类构成,具有 GMP 合规性高、卫生级别严格、材质要求特殊等特点。生产设备包括混合机、制粒机、压片机和灌装系统,直接接触药品,需采用316L 不锈钢材质 [3]。如图 1 所示,制药压片机结构复杂,包含进料系统、压片冲模组件和驱动传动部分,机电一体化程度高,需严格控制压力、速度等工艺参数。包装设备包括装盒机、贴标机、裹包机和装箱机等,用于药品的二次包装与终端包装,运行精度要求达 ±0.1mm;辅助设备主要由空调系统、纯化水系统和压缩空气系统组成,需 24 h 连续稳定运行 [4]。制药设备故障模式多样,主要包括机械磨损故障、电气系统故障和控制系统故障,故障率通常呈现出韦伯分布特征。设备直接影响药品质量关键参数,因此故障诊断技术对保障药品生产至关重要。

图 1 制药压片机结构示意图

Part2 机电设备故障诊断技术及方法

2.1频谱分析与机械振动故障识别

频谱分析技术通过对设备振动信号进行傅里叶变换,将时域信号转换为频域信号,实现故障特征提取与识别。制药设备常见的机械故障包括轴承损伤、不平衡、不对中和松动等,各类故障在频谱中呈现不同特征。轴承故障特征频率计算公式为

式中:fp 为故障特征频率;Z 为滚动体数量;d 为滚动体直径;D 为节圆直径;α 为接触角;fr 为轴转速。

快速傅里叶变换(Fast Fourier Transform,FFT)将时域信号 x(t) 转换为频域信号 X(f) 的基本公式为

式中:X(f) 为频域信号;x(t) 为时域信号;f 为频率;t 为时间;j 为虚数单位。

采集信号使用压电式加速度传感器,采样频率通常为故障频率上限的 2.56 倍。分析方法包括包络分析、倒频谱分析和自功率谱分析等 [5]。对于非平稳信号,采用小波变换和经验模态分解等时频分析方法,提高微弱故障信号的识别率。

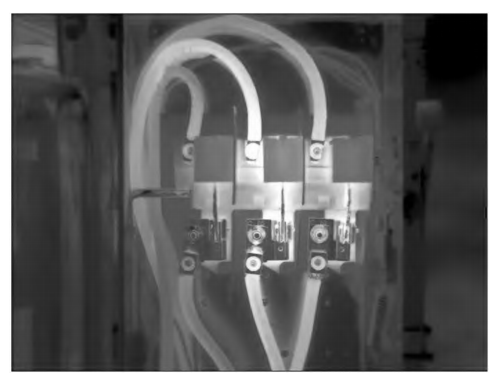

2.2红外热像与电气系统故障识别

红外热像技术是一种非接触式故障诊断方法,通过探测电气设备表面的红外辐射来分析温度异常分布,从而识别潜在故障。如图 2 所示,热像仪可直观呈现配电设备温度分布情况,使异常热点一目了然。现代工业级热像仪温度分辨率高达 0.05℃,能够精确检测多种电气故障,包括电机绕组过热、电缆连接端子松动和开关柜触点接触不良等问题。电气设备温升与故障发展遵循阿伦尼乌斯方程关系,公式为

式中:K 为反应速率;A 为指前因子;Ea 为活化能;R 为气体常数;T 为绝对温度。该方程表明温度每升高 10℃,绝缘材料寿命约缩短一半,因此温度异常是电气故障的重要预警指标。

图 2 电气设备(配电柜)红外热像图

红外热像的物理基础是斯特藩 - 玻尔兹曼辐射定律,公式为

式中:P 为辐射功率;ε 为物体发射率(0~1);σ 为斯特藩 - 玻尔兹曼常数,为 5.67×10−8 W/(m2·K4);A 为物体表面积;T 为物体绝对温度。通过测量辐射功率,热像仪能计算出物体表面温度。

在实际应用中,热像分析主要采用 3 种方法:温差分析法、绝对温度法和温升率分析法。温差分析法通过比较同一设备不同部位或同类设备同一部位的温差判断异常,一般认为温差超过 10℃可能存在故障;绝对温度法基于设备类型设定特定温度阈值,如电机绕组温度不应超过 90℃,配电柜触点温度不应超过 60℃;温升率分析法则适用于预测性维护,通过监测温度变化趋势,预测潜在故障发展,温升速率加快通常表明故障正在恶化。

2.3多源信息融合机器学习故障预测

制药设备故障复杂多变,单一传感技术难以全面把握设备状态。多源信息融合与机器学习技术可在故障诊断与预测中发挥重要应用。通过整合振动、温度、电流等多维度传感数据,构建综合设备健康评估模型。多源信息融合的核心是确定各传感器数据的权重系数,采用信息熵权重法计算,公式为

式中:wi 为第 i 个传感器数据权重;Hi 为其信息熵;n 为传感器总数。

系统采用三层架构设计,包括数据采集、特征提取与融合处理、故障诊断决策。机器学习故障判定采用支持向量机和随机森林算法构建诊断模型,通过提取设备振动、温度、电流信号的特征参数训练分类器。特征工程阶段提取时域统计量、频域特征和时频特征,作为机器学习模型的输入。同时,运用卷积神经网络自动提取故障特征,通过长短期记忆网络建立预测模型,实现设备剩余使用寿命评估。结合贝叶斯网络实现多模型决策融合,为制药设备预测性维护提供可靠技术支持,显著提升了制药生产的安全性与可靠性。

Part3 故障诊断技术在制药设备中的实践应用

3.1应用场景及数据采集系统构建

实验选取制药厂 ZP-35 旋转式压片机、HJG-100 混合机和 SGXZ6 灌装机为研究对象,设计了包含正常状态和 7 种典型故障状态的对比实验。数据采集系统采用分布式架构,由传感器层、数据传输层和数据处理层组成。传感器层配置 PCB356A16 型三轴加速度传感器(采样频率 10kHz)、FLIR T640 红外热像仪和 Fluke 435- Ⅱ电能质量分析仪。数据传输层采用工业以太网和 CAN 总线技术,数据处理层由边缘计算单元和中央服务器构成。

3.2典型设备故障案例分析与效益评估

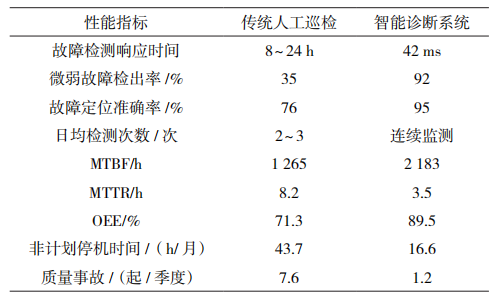

制药压片机故障诊断实验证实了诊断技术的实用价值。ZP-35 压片机主轴轴承故障采用包络分析法,通过 2.1kHz 特征频率识别早期点蚀;混合机电机故障通过电流波形畸变率和定子温度异常诊断绕组短路;灌装机控制系统则采用多源信息融合算法。如表 1 所示,诊断系统响应时间为 42ms,远低于传统人工巡检,显著提高了检测效率。技术实施后,设备可靠性指标明显提升:平均故障间隔时间(Mean Time Between Failures,MTBF)从1265h 增至 2183h,平均修复时间(Mean Time to Repair,MTTR)从 8.2h降至 3.5h,设备综合效率从 71.3% 提升至 89.5%,质量事故大幅减少,实现了设备可靠性和产品质量的协同提升。

表 1 故障诊断系统性能及可靠性指标对比

Part4 结语

机电设备故障诊断技术在制药工厂应用实践中,数据驱动的预测性维护策略提升了设备可靠性,降低了非计划停机风险。建立健康状态评估模型,并结合振动、温度、电流等多参数监测,可准确识别设备早期异常,为维护决策提供科学依据。这些技术符合制药行业智能制造发展趋势,提高了药品生产质量保障水平。未来研究应聚焦于诊断算法精确性提升、多源数据融合优化及云平台远程诊断系统构建,以推动制药工厂机电设备管理的数字化转型。

参考文献

[1] 刘林镛 ,马军 ,刘红斌 ,等 .基于 PSO算法的全膜法制药用水设备产水电导率控制系统优化研究 [J]. 医疗卫生装备 ,2025,46(6):14-19.

[2] 韩永萍 , 刘红梅 , 黄汉昌 .OBE 理念下制药设备与车间设计课程思政教学改革实践 [J]. 中国教育技术装备 ,2025(10):114-117.

[3] 张正君 . 自动化制药设备中精密机械结构的设计与性能提升 [J].模具制造 ,2025,25(4):216-218.

[4] 刘金乐 . 制药设备中 HVAC 系统的自动化控制研究 [J]. 自动化应用 ,2025,66(5):15-17.[5] 朱国维 . 基于深度学习的制药设备在线清洗系统设计研究 [J]. 自动化应用 ,2025,66(3):198-200.

邵丽竹

何发

相关推荐

-

【活动邀请】数智赋能,链启未来丨2026全球医药供应链(中国)峰会

全球化运营及全生命周期管理的复杂体系。药企面临着多重战略挑战:如何在满足日益提升的合规与质量要求的同时,通过数智化手段实现降本增效与敏捷化运营?如何构建能够抵御风险、兼具韧性与敏捷性的供应链网络?出海与创新药研发的进程中,如何设计并优化其全球与临床供应链布局? 2026全球医药供应链(中国)峰会将于5月21-22日在上海举办。

2026-01-19

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多