中药固体制剂连续制造物料输送系统进展

中药固体制剂连续制造是提升药品质量与生产效率的重要发展方向,而物料输送系统则是实现连续生产的核心环节与关键挑战。本文系统综述了中药固体制剂连续生产中各环节(如连续喂料、制粒至总混、压片与包衣)的物料输送技术与装备,包括失重式喂料机、气力输送系统、提升机 + 中型散装容器(Intermediate Bulk Container,IBC)中转料斗系统、密闭带式输送机及管链输送机等。文章紧密结合中药物料流动性差、吸湿性强、高黏附性及成分复杂等独特物理属性,深入分析了各类输送技术的适配性、优势与局限。进一步展望了该领域向智能化、模块化、绿色化发展的趋势,并指出了在复合型人才、清洁验证及初始投资等方面面临的挑战,以期为推动中药连续制造的产业化应用提供理论参考与实践指导。

Part0 引言

中医药是我国传统文化的重要组成部分,在保障国民健康和促进医药产业发展中具有不可替代的作用 [1]。片剂、胶囊剂、颗粒剂等中药固体制剂是临床常用的主要剂型,其质量直接影响临床治疗效果与用药安全。目前,该领域主要采用批次生产模式,这种生产模式存在生产效率低、质量不稳定、交叉污染风险较大等问题,难以达到现代制药工业对质量一致性与生产效率的更高要求。

在全球制药技术向“工业 4.0”与智能制造快速发展的背景下,连续制造(Continuous Manufacturing, CM)能实现物料在各工序间的无缝衔接与连续转运,成为下一代制药技术的核心发展方向 [2]。与传统批次生产相比,连续制造在提高生产效率、保证质量一致性、实现精准追溯以及降低生产成本等方面具有明显优势 [3-4]。但中药固体制剂连续制造的难题是构建适配的物料输送系统。与化药不同,中药材粉体、浸膏粉等物理性质比较复杂多变 [5],具体表现为:(1)流动性不好,容易出现架桥与鼠洞情况;(2)吸湿性较强,容易结块并发生变质;(3)黏附性明显,容易造成设备残留;(4)成分组成复杂,存在物料分离的风险 [6]。这些特性使得常规输送方式易出现堵塞、分层、降解等问题,对连续生产线的稳定运行造成严重影响 [7]。

因此,构建适配中药固体制剂连续生产的物料输送系统,需要打破传统设备串联的固定思路,打造同时具有密闭性、精准性、清洁性与适应性的一体化系统解决方案。本文系统梳理了连续生产各环节物料输送技术的发展现状,深入分析它与中药物料特性的适配关系,为该领域的技术创新与产业应用提供参考。

Part1 连续喂料环节输送方式

连续喂料是连续生产的起点,其精度和稳定性直接影响后续混合均匀度、单位剂量含量等关键质量属性 [8]。在各类喂料设备中,失重式喂料机以其优异的精度和控制性能,已成为连续化生产中的优选设备。

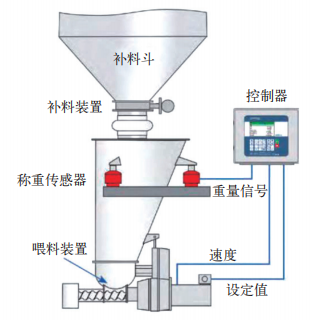

失重式喂料机遵循质量守恒原理,将喂料仓与出料机构整体置于高精度称重传感器上(通常采用应变片或电磁力补偿技术),从而实现物料质量的实时连续监测,有效克服了传统体积式喂料方式的不足 [9]。失重式喂料机的控制系统工作流程为:首先收集喂料仓的重量信号,经特定滤波算法处理后,计算出单位时间内的质量损失;然后根据质量损失获取瞬时质量流量,将该实测值与预设目标流量进行实时比对;最后通过比例积分微分或模糊控制等算法动态调节驱动电机转速,形成响应快、控制准的闭环调节系统 [10](见图 1)。

图 1 典型的失重式喂料机配置图 [14]

失重式喂料机的技术发展已从单一补料周期控制升级为连续补料模式下的平稳切换控制,同时通过集成温度、湿度等多种传感器实现动态补偿。但此类补料操作可能导致给料波动。行业常用的补料做法是:当料位降至制造商建议的最低工作水平(约 20%)时启动补料,直至料位达到约 80% 停止。但是在补料及随后的短暂停顿阶段,系统会切换至容积式给料模式,此时给料过程处于无反馈控制的开环状态。Engisch 等人 [9] 开展了增重式称重系统在量化连续生产中给料波动的探究,结果显示,优化料斗初始填充量、采用高频少量补给方式和配合速率控制与使用筛网,可明显提升流量稳定性,为连续生产系统设计提供了重要参考。

此外,失重式喂料机对物料密度变化具有较好的适应性,能自动弥补批次差异或环境波动造成的影响,从而保证质量流量的持续稳定。Li 等人 [11] 采用失重式喂料机测试了 10 种物理特性不同的物料,发现设备吞吐量与物料的条件堆积密度呈线性关系,且不同类型螺杆有特定的最优操作范围。同时,停留时间分布(RTD,Residence Time Distribution)分析在失重式喂料机中的应用可为物料分流与收集时间的确定提供依据,也能为中药生产全过程质量追溯提供有效支持 [12]。Bostijn 等人 [13] 采用双螺杆同向旋转的失重喂料机将原料药输送至分散设备,经工艺验证发现该工艺路线可行,并指出设备较短的停留时间特性更符合连续化生产要求。

Part2 制粒至总混环节输送方案

制粒到总混的环节是连续生产的核心工段,包含湿法或干法制粒、流化床干燥以及整粒后中间体的物料转移过程。在这一工段中,多种组分的干燥粉末借助制粒工艺转化成均一度较高的颗粒状物料。制粒后的颗粒大多通过气力输送系统或机械输送系统转移到总混设备,以完成后续的混合工序。这种连续化操作模式减少了物料暴露和交叉污染的风险,提高了工艺的密闭性与自动化水平 [15]。

2.1气力输送系统

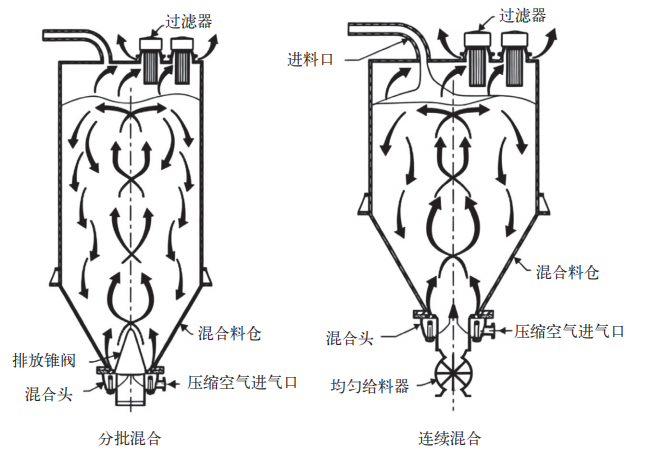

气力输送具有全密闭、无尘、布局基本不受限制等优势,在输送系统中占据主导地位。依据动力源的位置,气力输送可分为负压和正压两种基本模式,具体选择需结合工艺布局与物料特性确定(见图 2)。

图 2 气流输送系统

2.1.1负压真空输送

负压真空输送系统的工作原理是通过末端真空泵在接收罐内建立稳定的负压环境,让输送管道内形成定向气流。物料在投料点与空气混合后被吸入管道,最终在接收罐内完成气固分离,气体经顶部过滤系统排出,物料则在罐底收集。负压真空输送系统的安全特性十分突出,正如 Klinzing 等人 [16] 所阐述的,即便系统出现泄漏,外部空气的流入也能有效阻止粉尘外逸,这一特性适用于处理带有毒性或特殊气味的中药提取物。McGlinchey 等人 [17] 进一步指出,输送过程中气体膨胀导致的升温幅度较小,对热敏性中药成分能起到更好的保护作用。此外,负压真空输送系统在布局上灵活性强,特别适合用于将多台流化床干燥器的出料集中输送到单一总混机中进行混合。

但负压真空输送系统也存在相应的缺陷。在处理超细粉体(粒径 <100 目)或含水量较高(>5%)的物料时,容易在过滤器表面形成滤饼,造成输送效率降低甚至引发系统堵塞。针对这一问题,可通过配备高效的脉冲反吹自清洁系统并严格控制物料含水量改善。另一个较为突出的问题是物料磨损。Xu[18] 的研究显示,在高速稀相输送条件下(流速通常 > 20 m/s),颗粒之间以及颗粒与管壁的碰撞可能会导致粒径分布改变。通过优化管道设计(如减少弯头数量或增加转弯角度)或者采用密相输送模式,能够缓解这一问题。

2.1.2正压输送

正压输送系统通过风机驱动产生稳定的正压气流,当系统压力建立后,物料便在压差作用下进入输送管道,最终被推送至目标设备。这一系统尤其适用于长距离(最远可超过 300 m)与大容量的输送任务,并能实现密相输送。正如 Pan[19] 所指出的,通过精确控制气物比,物料能够以低速、高浓度的“料栓”形态在管道中流动,流速可低至2 ~ 8 m/s。这种流动方式不仅大幅降低了颗粒因碰撞导致的破碎风险,还减轻了管道的磨损。然而,正压系统也对设备的密封性和气源质量提出了较高要求。系统中任何泄漏点都可能导致粉尘外逸,不仅影响操作环境,还可能造成物料的污染与损失。Pan[19] 强调,所使用的压缩空气必须经过严格的除油、除水和除尘处理(如符合 ISO 8573-1 等相关标准),以避免对高价值药品造成污染,确保最终产品的质量与安全。

2.2螺旋输送机

螺旋输送机通过内部螺旋叶片的旋转,在密闭的槽体内推动物料向前运动。该设备因其构造相对简单、运行控制稳定、日常维护便捷等特点在颗粒状物料水平输送和垂直提升作业中应用广泛。对于流动性良好或具有中等流动性的散装固体物料,螺旋输送机通常表现出良好的适应性,并且能实现物料流量的精确调控 [20]。然而,在中药连续生产的实际场景中,螺旋输送机的应用仍存在一定局限。根据 Portier 等 [21] 的研究,叶片与物料之间、物料与管壁之间的持续机械作用会产生显著的剪切热。这种热量对热敏感的中药浸膏粉,或对剪切作用较为敏感的缓释微丸来说影响较大,可能导致物料性状改变,甚至活性成分降解或颗粒过度破碎。此外,螺旋叶片与管壁之间的装配间隙以及轴承部位也容易形成清洁死角。长距离输送后,设备内物料残留率往往偏高,这不仅增加了批次间的清洁负担,也给工艺验证带来挑战。这一点也与王家英等 [15]所指出的机械输送设备普遍存在的清洁难题相呼应。

因此,在中药工业中,螺旋输送机一般仅推荐用于那些对剪切不敏感、流动性良好的粉体或颗粒,并建议控制在短距离输送场景下使用 [22]。

Part3 压片与包衣环节的输送方案

此阶段的物料已成为具备一定机械强度的素片,或表面覆盖脆弱包衣膜的成品片剂。在输送过程中,片剂的物理完整性(无缺角、无裂纹、无剥落)是核心指标,任何形式的破损都会直接导致产品报废。

3.1提升机 + IBC 中转料斗系统

当前在固体制剂生产中,该系统是兼顾连续性与产品完整性的常用方案。提升机作为集成化输送设备,标准配置包含金属结构、轿厢、集成在轿厢内的输送装置、配重装置、驱动系统、电气控制系统、维修梯及全套安全保护装置。其工作原理为:驱动系统带动下,轿厢与配重装置沿金属结构上的导轨做相对运动,集成在轿厢上的输送系统同时为货物提供动力,以此实现货物转运 [23]。IBC 中转料斗可对应独立的物理批次,确保完善的批次隔离效果和可追溯性。若在线检测时发现产品有缺陷,可精准定位问题批次,及时进行隔离处理,并且能有效平衡上下游设备(如压片机与包衣机)之间的生产节拍差异,增强整条生产线的鲁棒性与运行效率。因此,IBC 中转料斗专门用于流动固体材料的运输,在食品、制药等领域应用广泛 [24]。

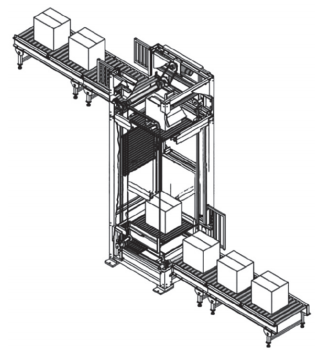

提升机与 IBC 中转料斗集成系统的核心模块包括 IBC 中转料斗、提升机主机、轨道系统、上下对接站及自动控制系统。该系统工作流程如下:物料先从压片机或包衣机的出料口自动灌入IBC 料斗,之后提升机带动料斗沿轨道垂直输送至目标设备(如包衣机或包装机)上方,通过与对接站完成对接后,借助料斗底部的阀门(如蝶阀、扇形阀)实现与设备接口的密封连接及平稳卸料。提升机与 IBC 中转料斗集成系统是密闭式操作,可大幅减少物料暴露与人工干预,有效降低交叉污染风险,符合严格的洁净生产规范。此外,该系统可与自动导引车(AGV,Automatic Guided Vehicle)或轨道导引车(RGV,Rail Guided Vehicle)等物流系统组合,实现物料流的全程自动化。类似应用已在粮仓物流输送中落地。当控制器接收任务指令后,通过路径规划算法算出最优路径,AGV 依据路径将货物运至指定节点的水平输送机,再转运至垂直提升机的卸货平台。通过平台升降与对应层 AGV 的协同作业,最终可完成粮食至指定位置的自动化往复输送 [25](见图 3)。

图 3 垂直提升机示意图 [26]

3.2密闭带式输送机

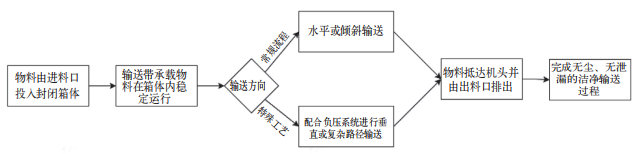

在处理摩擦敏感性强的片剂物料时,密闭带式输送机运行平稳,能够将片剂的破损率控制在较低水平。同时在应用时,其模块化的设计也使它能够灵活适应水平、倾斜等多种安装形式,并且易于集成可编程逻辑控制器与各类传感器,从而实现运行状态的实时监控与自动化控制(见图 4)。若用于制药生产,输送带的材质选择至关重要,通常需选用食品级聚氨酯、硅胶等无缝且易于清洁的材料,以满足制药行业严格的卫生规范。而密闭带式输送机的稳定运行在很大程度上依赖于输送带能否稳定地形成并维持管状结构,这与输送带本身的横向弯曲刚度密切相关

Zamiralova 等人 [27] 的研究表明,若输送带刚性不足,管状结构容易失稳甚至坍塌,进而引发物料泄漏。近年来,随着人工智能技术的快速发展,该领域也正与机器学习、计算机视觉及物联网技术深度融合,可实现对输送带等关键部件的预测性维护与早期失稳预警 [28]。

图 4 密闭带式输送机工作流程简图

在设备设计的关键参数中,倾斜角度是影响输送效率的核心因素之一。Kiriia 等人 [29] 研究发现,在保证物料不滑移的前提下,管状带式输送机允许的最大倾斜角度因物料特性而异,且这一角度与输送带半径大小无关。Tsunazawa 团队 [30] 则通过实验与离散元法(DEM,Discrete Element Method)仿真进一步揭示,随着倾斜角增大,颗粒物料的损失会显著加剧,整体输送效率也随之下降,这一结论为系统的实际设计与优化提供了重要参考。

3.3管链输送机

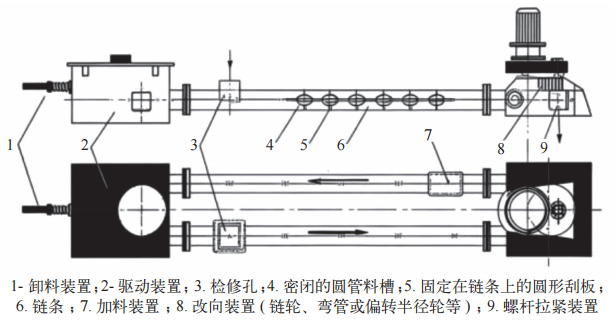

管链式输送机作为一种通用型连续输送设备,在现代工业,尤其是对物料完整性要求严苛的制药领域,发挥着重要作用。它能够高效处理粉状、小颗粒及小块状物料,并可根据产线需求灵活配置为水平、垂直、倾斜乃至三维立体的输送路径 [31]。管链式输送机的运行原理是在密闭的圆形管道内,通过驱动装置带动链条循环运转,链条上均匀设置有圆形刮片(也称碟片)。这些刮片随链条移动,并与管道内壁保持微小间隙,形成类似活塞的推动作用,使物料形成连续而稳定的“整体流”或“栓流”,从而实现高效、密闭的定向输送 [32](见图 5)。

图 5 一种管链输送机 [33]

在中药固体制剂生产中,处理黏性较大的中药物料时,容易出现物料黏附设备的情况。通常可选用食品级工程塑料碟片、合理调节链条运行速度,并配套设计有效的在位清洁 CIP(Cleaning in Place)系统进行解决。华北某制药集团在固体制剂生产线中引入了管链输送系统,成功实现了从湿法整粒到干整粒的全流程密闭生产。该应用不仅显著降低了粉尘泄漏风险,还通过集成可编程逻辑控制器(PLC,Programmable Logic Controller),实现了对整个输送过程的可视化监控,充分验证了管链输送技术在中药固体制剂生产中的实用价值与推广潜力。

Part4 中药物料特性与输送系统的适配性研究

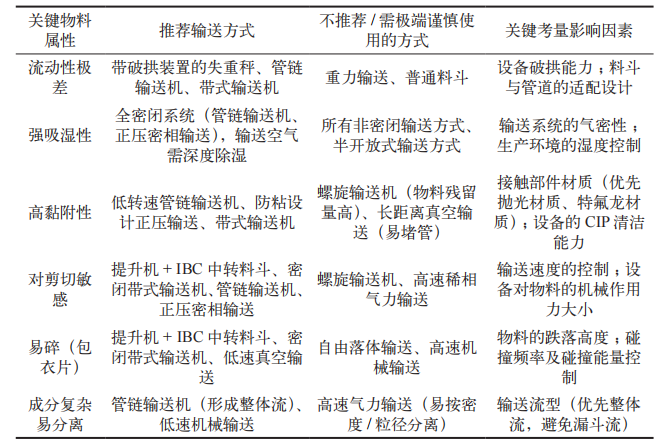

输送系统的选择应遵循质量源于设计(QbD,Quality by Design)原则 [34],以物料的关键物料属性为根本依据。表1 系统总结了中药物料特性与输送方式的适配关系。

表 1 中药物料特性与输送方式的适配性

Part5 结论与展望

本文系统梳理了中药固体制剂连续制造过程中物料输送系统的技术现状、适配规律与核心挑战。研究结论表明,针对中药粉体普遍存在的流动性差、易吸湿、易黏附等复杂特性,在输送设备的选择上,必须严格遵循“质量源于设计”(QbD)的理念,实现技术与物料的精准匹配。例如,失重式喂料机可有效保障投料阶段的精度,而管链输送机、提升机与 IBC 料仓系统的组合,则能在密闭输送的同时最大限度降低物料破损。在系统集成层面,输送环节必须与下游工序实现无缝衔接,确保流量稳定,防止物料分层或堵塞,这对实现全过程可控至关重要。此外,由于中药物料属性本身存在一定波动,输送系统还须具备良好的适应性与鲁棒性,通过设备性能与工艺要求的深度耦合,最终保障连续制造全程的稳定、高效运行。

展望未来,中药连续制造中的物料输送系统将主要朝三个方向演进:一是智能化,重点发展设备的预测性维护与运行自优化能力;二是模块化与标准化,借助经过预验证的单元模块,快速组建柔性生产线,以适应不同产品的生产需求;三是绿色化,核心在于降低设备能耗,并推广环保材料的应用。与此同时,在线无损检测技术的集成应用,也将进一步提升输送过程中的质量控制水平,为连续制造的稳定性提供更强保障。然而也需清醒认识到,复合型人才的培养、清洁验证方法的创新,以及高昂初始投资成本的降低,仍是该技术在中药行业——特别是广大中小企业规模化推广所必须面对的关键挑战。只有真正攻克这些难题,中药固体制剂生产才能彻底突破传统模式的局限,迈入高效、高质量、高可控的连续制造新阶段。

参考文献

[1] 武贵元,晁记宝,李君 . 中药连续制造研究进展 [J]. 海峡药学,2024,36(11):18-20.

[2] 王芬,徐冰,刘雨,等 . 中药质量源于设计方法和应用:连续制造[J]. 世界中医药, 2018,13(03):566-573.

[3] 方星,周鸿 . 基于过程分析技术的中药智能制造融合路径与发展趋势 [J]. 天津药学,2025,37(08):1009-1015.

[4] 熊皓舒,张嫱,章顺楠,等 . 中药制药过程分析技术方法学研究与应用进展 [J]. 中国中药杂志,2023,48( 01):22-29.

[5] 牟娜,李香玉,黄哲 . 中药应用连续制造技术的现状研究及对策建议 [J]. 中成药,2024,46(09):3194-3196.

[6] 刘红宁,杨世林,杨明,等 . 中药制造现代化——固体制剂产业化关键技术研究及应用 [J]. 中国现代中药,2020,22(02):155-161.

[7] 范颖臻,王东凯 . 药品连续制造技术在制剂生产中的应用进展[J]. 中国药剂学杂志(网络版),2024,22(03):114-121.

[8] HUSSAIN A S. Innovation and C o n t i n u o u s I m p r o v e m e n t i n Pharmaceutical Manufacturing[M]//Pharmaceutical Process Scale-Up.CRC Press,2005:521-564.

[9] E N G I S C H W E,M U Z Z I O FJ. Loss-in-weight feeding trials

case study:p h a r m a c e u t i c a l f o r m u l a t i o n [ J ] . J o u r n a l o f

pharmaceutical innovation,2015,10(1):56-75.

[10] T E YK M,M I L A N O W S K IB, ERNST A,et al. Recent progress in continuous and semicontinuous processing of solidoral dosage forms:a review[J].Drug development and industrial pharmacy,2016,42(8):1195-1214.

[11] L I T , SCICOLONE J V ,SANCHEZ E,et al. Identifying a loss-in-weight feeder design space based on performance and material properties[J]. Journal ofPharmaceutical Innovation,2020,15(3):482-495.

[12] 王子千,王学成,钟志坚,等 .中药口服固体制剂连续制造技术应用现状、趋势与挑战 [J]. 中国中 药 杂 志,2023,48(16):4536-4544.

[13] BOSTIJN N,VAN RENTERGHEMJ,VANBILLEMONT B,et al.Continuous manufacturing of a pharmaceutical cream:Investigating continuous powder dispersing and residence time distribution (RTD)[J].European Journal of Pharmaceutical Sciences,2019,132:106-117.

[14] NOWAK S. 高精度失重式喂料机:连续制药工艺的核心 [J]. 流程工业,2023(12):70-72.[15] 王家英,赵咏雪 . 固体制剂生产物料输送技术的探讨 [J]. 生物技术世界,2015(11):274.

[16] KLINZING G E,RIZK F,MARCUS R,et al. Pneumatic conveying of solids:a theoretical and practical approach[M]. Springer Science & Business Media,2011.[17] MCGLINCHEY D. Bulk solids handling:equipment selection and operation[M]. Blackwell Publishing Ltd,2008.

[18] X U F. R e c e n t A d v a n c e m e n t i n P n e u m a t i c C o n v e y i n g f o r Application in Feed Industry:A Review[J]. Preprints,2023.

[19] PAN R. Material handling in pharmaceutical industry.[M]//Handbook of Pharmaceutical Granulation Technology. CRC ress,2010.

[20] OLANREWAJU T O. Design and fabrication of a screw conveyor[J].A g r i c u l t u r a l E n g i n e e r i n g International:the CIGR Journal,2017,19(3):156-162.

[21] PORTIER C,VERVAET C,VANHOORNE V. Continuous twin screw granulation:A review of recent progress and opportunities in formulation and equipmentdesign[J]. Pharmaceutics,2021,13(5):668.

[22] C H O N G C H I T PA I S A N P ,SUDSAWAT S. A review on screw conveyors for bulk materials in various applications[J]. Engineering and Technology Horizons,2022,39(2):1-12.

[23] 岳森峰,刘友朋,张辰,等 . 提升机金属结构设计研究 [J]. 起重运输机械,2025(18):46-50+56.

[24] BOWSER T. Industrial use of IBCs[J]. Chemical Engineering,2025,132(4):20.[25] 王丹 . 基于路径规划的粮食物流输送控制系统设计 [J]. 制造业自动化,2021,43(02):6-9+20.

[26] 袁书豪,薛梅 . 垂直提升机控制系统改进 [J]. 设备管理与维修,2017(15):80-81.

[27] Z A M I R A L O V A M E ,LODEWIJKS G. Shape stability of pipe belt conveyors:From throughability to pipe-ability[J].FME Transactions,2016,44(3):263-271.

[28] MAHMOOD M S,SHAREEF I R.Applications of Artificial Intelligence for Smart Conveyor Belt Monitoring Systems:A C o m p r e h e n s i v e Review[J]. Journal Européen des Systèmes Automatisés,2024,57(4):1195.

[29] K I R I I A R , SMIRNOV A ,ZHYHULA T,et al. Determination of the limiting angle of inclination of tubular belt conveyor[C]//E3S Web of Conferences. EDP Sciences,2020.

[30] TSUNAZAWA Y,KOSAKU Y,KAMO R,et al. DEM study on investigation of wet particle conveying efficiency in an inclined belt conveyor system[J]. Advanced Powder Technology,2024,35(07):104555.

[31] 张明环,任守华,胡鹏程 . 管链式输送机在高大平房仓应用中的设计优化 [J]. 现代食品,2023,29(19):21-23.

[32] 姚树盛 . 聚酯装置 PTA 管链输送机的运行优化 [J]. 聚酯工业,2022,35(05):63-65.

[33] 姚艳萍,刘伟立 . 新型节能环保输送设备圆盘管链输送机 [J]. 起重运输机械,2017(09):145-148.

[34] 梁子辰,唐雪芳,杨平,等 . 中药连续制造研究进展和成熟度评估 [J]. 中国中药杂志,2023,48(12):3162-3168.

邵丽竹

何发

相关推荐

-

院内Top企业、品种|销售排名&增速分析

在2025年即将过去之际,特对院内销售情况做一分析,2025年第四季度(Q4)尚未结束,谨以从2024年第三季度到2025年第三季度最近一整年的数据为例进行分析。

2025-12-29 张自然

-

制药无菌车间洁净干燥间的设计

在医药无菌车间中,生产循环使用大量器皿需要洗涤、干燥,清洗洁净区域作为生产辅助区域的洁净级别一般要求D 级,干燥间也不例外。在洁净环境下清洗后含有大量水分的器皿的除湿干燥就成为我们要解决的问题。

2025-12-29 iwuchen

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多