浅谈制药用水系统的设计与验证

在药品生产过程中,水扮演着重要的角色。无论是原料药、中间体、注射剂还是口服固体制剂的生产加工,水均广泛应用于生产环节及生产结束后的清洁操作。可以说,水是药物生产活动中用量大、使用非常广泛的原料之一。因此,确保制药用水的质量和安全对于保证药品质量至关重要。

Part1 引言

水具有独特的物化特性,由于极性和氢键,表现出相对较高的沸点、高比热容、粘合力、黏附力和密度。制药活动离不开水,制药用水广泛用于药品及医疗器械生产,以及药物制剂的制备过程,同时也作为溶剂、冲洗剂等。从原料溶解到设备清洗,制药用水的品质直接影响药品的安全性和有效性。

Part2 制药用水的分类与法规要求

制药用水通常指制药工艺过程中使用的符合各类质量标准的水。各国药典对制药用水的定义和用途有所不同,相关法规与标准为系统设计、运行及验证提供了核心依据。

2.1制药用水的分类

现行版中国药典收载的制药用水,根据使用范围的不同,分为饮用水、纯化水、注射用水和灭菌注射用水四种,需根据各生产工艺或使用目的与要求选择适宜的制药用水 [1]。

2.2国内核心法规要求

中国《药品生产质量管理规范》(以下简称 GMP)对制药用水提出以下要求:

第九十六条 制药用水应当适合其用途,并符合《中华人民共和国药典》的质量标准及相关要求,制药用水至少应当采用饮用水;

第九十七条 水处理设备及其输送系统的设计、安装、运行和维护应当确保制药用水达到设定的质量标准。水处理设备的运行不得超出其设计能力;

第一百条 应当对制药用水及原水的水质进行定期监测,并有相应的记录;

第一百零一条 应当按照操作规程对纯化水、注射用水管道进行清洗消毒,并有相关记录。发现制药用水微生物污染达到警戒限度、纠偏限度时应当按照操作规程处理 [1]。

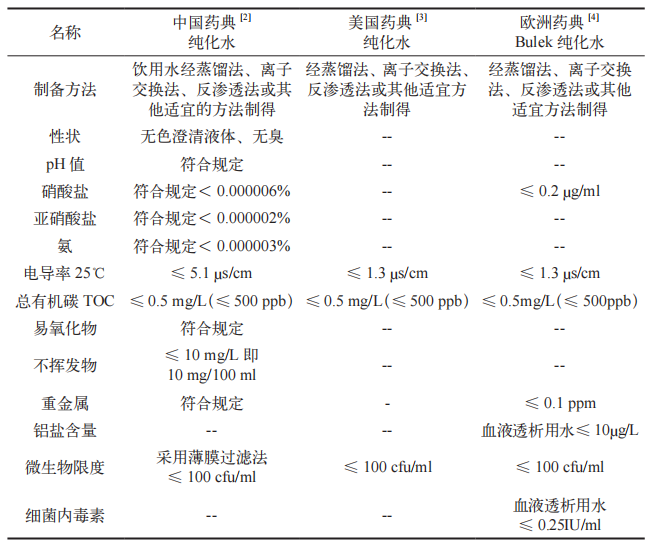

2.3各国药典纯化水指标对比

中国药典与美国药典、欧洲药典在纯化水关键指标上的要求存在差异,具体对比见表 1。

表 1 中国药典与美国药典及欧洲药典纯化水指标比较

2.4相关法规与指南体系

制药用水相关法规包括但不限于以下法规、指南、标准、技术报告等:

现行版中国药典;

中国药品生产质量管理规范2010 ;

欧 盟 GMP 附 录 1 无菌药品2022 ;

WHO 技术报告 1033 附录 3 :良好生产实践:制药用水,2021 ;

ISPE 良好实践指南:制药和水与纯蒸汽和工艺气体取样指南,2016 ;

ISPE 基准指南第四卷:水和蒸汽系统(第三版)2019 ;

ISPE 良好实践指南:制药用水和蒸汽系统调试和确认方法(第二版),2015 ;

ISO 22519 :纯化水和注射用水预处理和生产系统,2019 ;

ISPE 基准指南第 5 卷:调试与确认(第 2 版),2019 ;

美国机械工程师业协会 - 生物工艺设备,2019 。

Part3 制药用水系统的设计原则

制药用水系统设计的核心目标是保障水质稳定、避免污染风险,需从材质选择、微生物防控等关键维度制定科学方案。

3.1材质选择

制药用水属于洁净流体,因此在洁净流体输送过程中,材质的选择应尽可能避免对水质产生影响。制药用水的材质选择主要涉及管道、管件、阀门、垫片等组成部分的材质。

3.1.1

不锈钢的优势

不锈钢材质是制药设备中的首选材质,契合 GMP 第七十一条(设备的设计、选型、安装、改造和维护必须符合预定用途,应尽可能降低产生污染、交叉污染、混淆和差错的风险,便于操作、清洁、维护,以及必要时进行的消毒或灭菌)和 GMP 第七十六条(应选择适当的清洗、清洁设备,并防止这类设备成为污染源)[1] 的要求,它的核心优势包括:

符合药品生产质量管理规范要求,确保在制药、医疗等领域的应用符合卫生和安全标准;

安全性能高,无有害金属析出:成分控制严格,如卫生级 304 不锈钢铬(Cr)含量为 18.0% ~ 20.0%,镍(Ni)含量为 8.0% ~ 10.5%,碳(C)含量≤0.08%,且对硫(S)、磷(P)等杂质元素有更严格的限制;

表面光滑易清洁:内表面粗糙度Ra ≤ 0.8 μm,甚至更低至 0.4 μm 以下,外表面美观,便于清洁和消毒;

生物相容性良好:通过 USP Class VI 生物相容性测试,确保不释放有毒物质,如镍、铬离子等,对人体组织和细胞无害,可用于医疗器械、食品加工等领域;

耐腐蚀性强:铬元素在表面形成致密的氧化铬层(CrO),氧化膜保护使它具有良好的耐腐蚀性,能耐弱酸、弱碱及中性介质腐蚀;

焊接稳定:焊接后通过钝化处理,如硝酸钝化,可恢复钝化膜完整性,防止晶间腐蚀,保证焊接部位的耐腐蚀性和密封性;

机械性能优良,强度高:具有较高的强度和硬度,能够承受一定的压力和外力作用,不易变形和损坏,可满足制药、医疗、医疗器械等行业中各种设备和管道的使用要求。

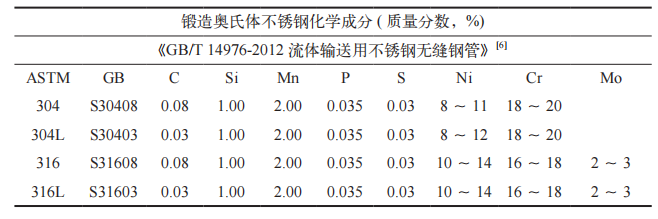

3.1.2常用奥氏体不锈钢合金含量

常用奥氏体不锈钢的化学成分需符合相关标准,具体合金含量见表 2。

表 2 常用奥氏体不锈钢的合金含量对照表

3.2制药用水微生物控制策略

微生物滋生的诱因包括水流停滞、低流速区域、适宜微生物生长的温度(30 ~ 55℃)以及供水水质较差。在一个特定的制药用水储存和分配系统中,系统设计需针对性规避这些条件,构建全流程防控体系。

3.2.1基础防控措施

良好的工程设计至关重要,例如消除死角、保证系统内足够的流速、以及周期性的消毒。以下措施有助于控制微生物:

维持系统中一定的臭氧浓度水平,以水电解制备臭氧为例,浓度应控制在 0.05 ~ 0.2 ppm。制药用水系统可采用臭氧消毒方式;

确保分配系统运行中保持连续的湍流(雷诺数 Re > 4000);

调整系统运行温度至 4 ~ 15℃或 70 ~ 80℃);

保证合适的坡度(不低于 1%);

保持管道表面光滑洁净,减少营养物质蓄积;

实现不合格水的自动排放,并定期进行消毒;

确保排水管道与地漏有空气间隙,防止污染物在储罐排空时从排放口进入罐内。

3.2.2关键组件设计要求

呼吸器应安装除菌级滤芯(根据系统消毒方式选择亲水或疏水滤芯),并具备在线加热消毒功能。控制带菌空气进入是防止水系统微生物污染的关键手段。

系统应具备强大的自清洗功能,这要求在运行时保证一定的管道压力。因此,离心泵的扬程选型应基于分配系统管道阻力与喷淋球工作压力(通常为不低于 1bar)进行考虑。

3.2.3表面光洁度控制

管道表面处理同样重要,制药用水系统的表面光洁度需符合生产、清洗和灭菌的实际要求。不锈钢材料内表面粗糙度的处理尤为关键。《国际制药工程协会基准指南第四册 - 水和蒸汽系统》[8] 推荐制药用水系统表面粗糙度Ra 值< 0.76 μm,《美国机械工程师协会 - 生物加工设备》[7] 推荐注射用水系统表面粗糙度 Ra 值< 0.6 μm,并尽可能进行电解抛光。注射用水系统与纯蒸汽系统直接接触最终产品,其生产工艺和清洗要求更高,因此工程设计上建议其管道与罐体内表面粗糙度 Ra值< 0.4 μm,并尽可能电解抛光。基于系统整体风险和经济分析,合适的表面光洁度完全能满足生产、清洗与灭菌要求。虽然电解抛光在清洗与微生物控制方面优于机械抛光,但其造价更高,企业应根据自身条件合理选择。

3.2.4死角控制与量化标准

死角的危害不容忽视,在制药用水系统中,任何死角的存在都可能引发整个系统的严重污染。死角的风险点主要包括为微生物繁殖提供“固定场所”,导致生物膜形成,进而引起微生物与细菌内毒素超标,严重影响产品质量。药品生产质量管理规范(2010 年修订)要求“管道的设计和安装应避免死角、盲管”。[1]

目前较为正式的几种死角量化办法包括:

1993 年美国《高纯水检查指南》[9]中规定,从主管中心到阀门密封点的长度 L ≤ 6 倍支管直径 D;

2019 年版《国际制药工程协会基准指南第四册 - 水和蒸汽系统》[9] 与2021 年版《WHO GMP :制药用水》[10]规定,从主管外壁到支管阀门密封点的长度 L ≤ 3 倍支管直径 D ;

2009 年 ASME BPE 定义的 2D标准,即从主管内壁到支管盲端或阀门密封点为 L,支管内径为 D,L ≤ 2D。

工程实践表明,“3D 设计”是水系统应遵循的基本设计要求,也是监管部门检查死角的量化指标。

3.2.5系统运行温度选型

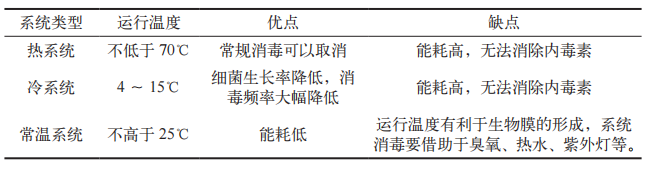

根据制药用水系统运行温度的不同,可将它分为“冷”系统、“热”系统和“常温”系统。

“热”系统是防止细菌生长最有效且非常可靠的方法,其运行温度高于细菌易存活的温度。若分配系统维持在热状态,常规消毒可取消。系统在不低于70℃的温度下运行,大量历史数据表明此条件下能有效防止微生物生长。目前,许多公司在 70~80℃的温度下验证水系统,此范围内的较高温度运行在微生物污染方面具有更高的安全性。

“冷”系统在 4 ~ 15℃的温度下操作。低于 15℃时,微生物生长率显著降低,因此与常温系统相比,冷系统的消毒频率可能降低。特定温度下的有效性及消毒频率建议通过具体实例的统计分析确定。

“常温”系统指运行温度不高于25℃的系统。常温纯化水系统通常采用臭氧和(或)热水消毒,相较于“热”或“冷”系统,其生命周期成本较低,且能量消耗减少。然而,若未提高系统消毒水平,储罐和分配循环中缺乏温度控制可能导致生物膜形成,偶尔或不可预测地产生微生物超标的水。“冷”、“热”、“常温”系统的缺点对比见表 3。

表 3 “冷”、“热”、“常温”系统的缺点对比

3.2.6消毒方式选择

臭氧消毒是一种高效的广谱杀菌方法。臭氧作用于细胞膜,损伤膜结构成分,导致细胞新陈代谢障碍。臭氧还能继续渗透并穿透细胞膜,破坏膜内的脂蛋白和脂多糖,改变细胞通透性,并通过氧化作用破坏核糖核酸(RNA)或脱氧核糖核酸(DNA),最终导致细胞溶解和死亡。臭氧的半衰期较短,仅为 30~60 min。高浓度臭氧水可迅速杀灭微生物,理论分析表明:100 ppb 的臭氧浓度在 1 min 内可杀死 6 万个微生物。当水中臭氧浓度超过 8 ppb 时,浮游类微生物将停止繁殖;而当浓度超过20 ppb 时,臭氧消毒系统便能高效杀灭微生物。臭氧消毒具有温度无波动、无需工业蒸汽、消毒时间短以及有效降解轻微生物膜等多重优势。

紫外线消毒的效果取决于紫外线光谱波长和照射时间。紫外线破坏细菌、病毒和真菌等微生物的 DNA 结构,破坏的 DNA 结构阻止了微生物的复制。紫外灯管发出的紫外线集中在200~300 nm,这种灯用作紫外消毒灯。进行微生物控制的紫外线灯通常安装在制备系统中,诸如活性炭单元的下游,因为此处需要进行微生物水平的控制。紫外单元上游的过滤可能有助于减少来源于活性炭单元、软化器或其他介质类型工艺上游的微粒物质,从而降低紫外线灯被屏蔽微生物的可能性。

《医药工艺用水系统设计规范》(GB 50913—2013)[11] 规定:选用紫外线消毒时,紫外线有效剂量不应低于40 mJ/cm²,符合国家标准《紫外线杀菌灯》(GB 19258—2012)[12] 和《城镇给排水紫外线消毒设备》(GB/T 19837—2019)[13] 的规定。用于消毒的紫外灯虽然不能直接控制制药用水系统上游或下游已形成的顽固生物膜,然而作为一种清洁的微生物预防性措施,当紫外灯与传统的热消毒、臭氧消毒或化学消毒技术相结合时,它是非常有效的,并且可以延长制药用水系统周期性消毒之间的间隔。

3.2.7循环运行设计

循环运行方面,大多数新建造的水系统的分配系统采用循环回路。循环的主要目的是减少微生物的生长或微生物附着在系统表面的机会。虽然这个方法不被广泛认可,但与水的湍流相结合的剪切力可以抑制滋生物的聚集和细菌在表面的附着。要达到此效果的流速通常认为需要超过 1 m/s。研究表明,高流速有助于生物膜的快速去除,高的流速(1 m/s 或更高)结合使用除生物膜专用试剂,有助于顽固生物膜的快速去除 [5]。

Part4 制药用水系统的验证

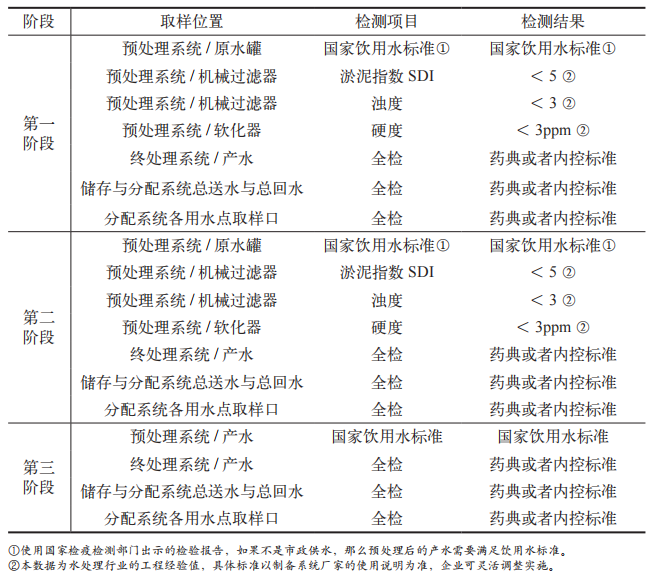

制药用水系统验证的核心是证明系统在既定条件下,能持续产出符合质量要求的水,需采用三阶段法,结合科学取样策略开展。

4.1验证三阶段法

为了确保系统运行的稳定性和性能的可靠性,制药用水的验证应采用三阶段法,覆盖至少一年的时间,包括不同季节的运行情况。验证计划中应包括源水的检测,并将作为日常监测的一部分持续进行,检测结果需符合相应的质量标准。对于经过改造的制药用水系统,在执行三阶段法性能确认时,各阶段的时长、取样点和取样频次的确定,应基于书面风险评估。

第一阶段:至少 2 ~ 4 周(10 ~ 20个工作日)。此阶段依据取样计划进行取样,包括原水。确定清洗消毒程序和运行范围,建立临时的警戒限和行动限。此阶段的产水不得用于生产;

第二阶段:至少持续 2 ~ 4 周(10 ~ 20 个工作日)。执行进一步的检测,取样计划与第一阶段相同。在此阶段,产水可用于药品生产,继续建立临时的警戒限和行动限。需证明系统可在既定的范围内运行,并根据标准操作程序(SOP)持续产出并交付所需质量和数量的水;

第三阶段:监测时长至少 12 个月。取样位置、取样频次和检测可降低至日常监测水平,监测计划基于第一、二阶段既定的程序和数据。第三阶段结束后,应对数据进行趋势分析,例如每季度对系统进行回顾,将其作为系统性能评估的一部分。第三阶段验证中获得的数据和信息应能证明系统在不同季节的性能可靠性。

4.2取样策略与最差条件考量

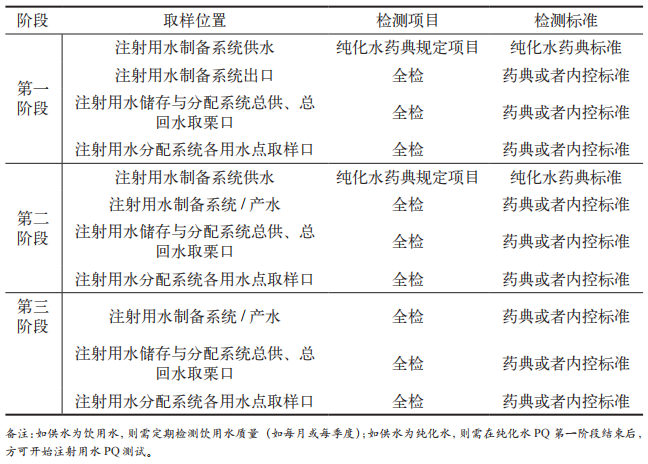

取样需覆盖系统关键节点,明确检测项目与标准,确保验证数据全面有效。纯化水三阶段取样的位置、检测项目及标准见表 4。纯注射用水三阶段取样的位置、检测项目及标准见表 5。

表 4 纯化水取样策略(示例)

表 5 注射用水性能确认取样点及检测计划(示例)

4.3预处理系统的取样考量

对于石英砂、混合介质或类似过滤器,可在设备前后测量 SDI 值(淤泥密度指数),最坏情况的取样应在正反洗之前进行。对于软化器的取样,硬度的检测可在软化器前后进行,最环情况可能出现在软化剂再生之前。对活性碳过滤器取样,余氯浓度可在碳过滤器前后测量,最环情况可能出现在正反洗之前。RO(反渗透)系统取样,可在RO 单元前后测量电导率。对于 EDI 系统,可在 EDI 前后测量电导率。

4.4制药用水最差条件取样考量

最坏情况是测试系统的极限,定义为水系统运行过程中的最极端情况。为全面验证水系统在极端工况下的可靠性,需针对以下典型最差条件开展取样评估:

不用水时的情况,如周末或系统关闭时,会导致微生物和电导率升高;

最大限度的用水或在单元操作最大用量下提供合格水;

如果进行常规消毒,则是在消毒开始前和开始后取样;

在维护和周期性事件后,如除锈和纯化后 [14]。

4.51特殊情况的取样考量

特殊情况包括正常情况下可能发生的、计划外的或计划中的情况,因此这些验证场景是必要的。例如,异常停机后,模拟一段时间未进行消毒即重新启动系统,观察产品水质变化。如果安全因素,特殊情况下的试验可能比使用期限更长。意外情况还包括设备组件更换等,但验证所有紧急情况和非计划维护过程既不切实际,也可能导致验证失败。

Part5 日常监测与性能评估

性能确认完成后,应对制药用水系统进行综合评价,并根据第三阶段结果建立日常监测方案。必须保证在规定周期内,如每周或每月,所有使用点均被检测。在此条件下,评估每日取样点数,并对关键取样点根据工艺需求进行日常监测,可轮流取样以保证每个取样点在规定周期内至少采集一次。所有日常监测取样计划应在 SOP 中规定。

Part6 结论

水系统的核心在于“质量源于设计、预防微生物污染、预防颗粒物污染”,风险源于认知。选择符合自身需求的制药用水设计,从设计源头进行有效控制,对保证日后水质持续符合要求至关重要。合理设计可帮助系统减少不利影响,同时系统运行不应超越其设计能力。日常运行中需持续监控水质,制定合理的警戒限和行动限,定期进行趋势分析,制定合理的消毒周期,保证系统持续稳定运行。

参考文献

[1] 国家药品监督管理局 . 药品生产质量管理规范(2010 年修订)(卫生部令第 79 号)[Z]. 2025.

[2] 国家药典委员会 . 中华人民共和国药典 [S]. 北京:中国医药科技出版社,2025.

[3] U . S . P h a r m a c o p e i a /NationalFormulary 38[S]. 2022.

[4] European Directorate for the Quality of Medicines & HealthCare.European Pharmacopoeia 8th[S].2023.

[5] 国家药品监督管理局食品药品审核查验中心 . 药品 GMP 指南(第2版):厂房设施与设备[M]. 北京:中国医药科技出版社,2023.

[6] GB/T 14976-2012. 流体输送用不锈钢无缝钢管 [S]. 北京:中国标准出版社,2012.

[7] ASME BPE-2024,Bioprocessing Equipment[S]. 2024.

[8] ISPE. Baseline Guide Volume 4:Water and Steam Systems (Third Edition)[S]. 2019.

[9] FDA. High Purity Water System[S].1993.

[10] WHO Technical Report Series,No.970:Water for pharmaceutical use[S]. 2012.

[11] GB 50913-2013. 医药工艺用水系统设计规范 [S]. 北京:中国计划出版社,2013.

[12] GB 19258-2012. 紫外线杀菌灯 [S].北京:中国标准出版社,2012.

[13] GB/T 19837-2019. 城镇给排水紫外线消毒设备 [S]. 北京:中国标准出版社,2019.

[14] ISPE. Sampling for Pharmaceutical Water, Steam, and Process Gases[S].2016.

邵丽竹

何发

相关推荐

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025年9月底,来自27个国家的300名制药行业专业人士齐聚德国Schwäbisch,参与Optima Pharma论坛。

2025-12-10 process

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多