制药行业能源管理中损失识别与智能化管理实践

在工业生产过程中,能源利用效率的提升始终是企业运营管理的关键课题。研究表明,能源在生产、转换、传输及终端使用环节普遍存在不同程度的能量损失现象,这些未能转化为有效功的能量损耗直接影响企业的用能成本。基于世界级制造(WCM)理论框架,可将工业生产中的能源损失系统性地归纳为 7 种典型类型。本文旨在深入剖析各类能源损失的形成机理,并提出相应的优化策略,为工业企业实现能源效率提升提供理论依据和实践指导。

Part.01能源损失的 7 种类型

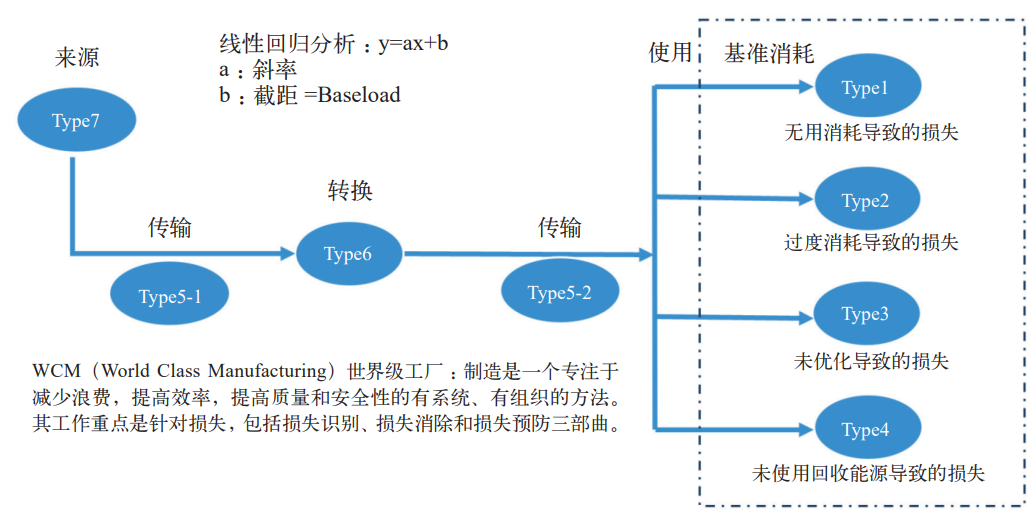

根据 WCM 的分类,将能源损失分为 7 种,见图 1。

图 1 能源损失的 7 种类型

● Loss Type 1 :无用消耗导致的损失

在工业生产过程中,由无用能源消耗导致的损失(Loss Type 1)是一个普遍存在却常被忽视的问题。这类损失主要表现为非生产时段设备的待机耗电、无人区域的持续照明、设备短暂停机期间的无效能耗以及办公电子设备长时间待机等现象。尽管单次能耗量较小,但长期累积将造成显著的能源浪费。

针对这一问题,有效的管理策略应当采用多维度综合治理方案:通过建立区域 / 设备能源管理责任制并将能效指标纳入绩效考核体系,可以强化管理人员的责任意识;制定标准化的设备操作规程(SOP)能够规范操作人员的用能行为;部署能源管理软件系统则可以实现生产全流程能源损耗的实时监测与可视化分析;同时,定期开展节能意识与操作规范的专项培训,有助于培养员工的节能习惯。

● Loss Type 2 :过度消耗导致的损失

空压机出口压力设置过高则是过度消耗导致的能源损失(Loss Type 2)的典型案例。过高的压力不仅会使压缩机负荷增大,加重轴承、活塞 / 螺杆等核心部件的负荷,缩短设备寿命,致使维修或更换更为频繁,还会增加能源消耗。压力过高,泄漏量和电耗都会增加,运行成本显著提升。类似的例子还有很多,比如:CIP 清洗温度、制冷温度、照明亮度、风管风量、等等。

针对这种情况,我们可以精准评估实际用量需求,设置实时 EnPI(比如:气电比、COP、等等);利用 SEC( 特殊能源消耗)、回归、Baseload 等分析方法发现并评估损失。

● Loss Type 3 :未优化导致的损失

未优化导致的损失(Loss Type 3),如设备未在设计条件下运行,也是常见能源损失类型之一。比如设备长期在超负荷或低负荷状态下工作,会影响其能源利用效率;设备缺乏维护,像机器的零部件磨损、润滑不足等,也会使设备运行阻力增大,从而消耗更多能源。设备过时也是一大因素,老旧的设备技术落后,能源转换效率低下,相比新型设备会消耗更多的能源。同样的情况还发生在循环水泵的能源使用中。

这种损失类型,利用能源管理软件系统就是十分有效的解决办法。它实时监测设备的耗能情况,精准匹配设备负荷;也可以建立设备档案卡,记录设计效率 / 实际效率 / 行业标杆值,对设备做到“心中有数”;同时在管理中定期对设备进行维护,淘汰老旧高耗能设备,优化工艺参数。

● Loss Type 4 :未使用回收能源导致的损失

第四种能源损失类型是未使用回收能源导致的损失(Loss Type 4)。比如蒸汽冷凝水的残余热能、空压机的热能,很多工厂的废气、废水、废渣中都含有大量的余热,但这些余热往往没有被有效回收利用;剩余动能也是如此,一些机械设备在运行过程中产生的动能,由于缺乏相应的回收装置,直接散失到了环境中。由于行业不同,具体实施方案不同,投资回收期也不同,因此在做余热回收的处理时需要考虑到适配性和经济性的问题。同时对余热回收的装置,工厂也要做到实行监控回收量,掌握回收率。

● LossType 5 :传输损失

传输损失(Loss Type 5)也是工业生产过程中的常见损失。这类损失分为两种:一次能源的传输损失和二次能源的传输损失。例如在电的传输过程中,功率因数小于 1 即意味着系统中存在无功功率。无功功率不仅导致电能传输效率降低,造成容量浪费,还提高了用电成本;谐波失真也会影响电力系统的稳定运行,增加电能损耗,又加上导线本身的电阻会使电流通过时产生热量,进一步导致电能损耗。又例如在热能的传输过程中,管道泄漏、保温隔热效果差等都会造成大量的热能损失。

针对传输损失,我们可以进行技术升级,例如在电能传输过程中,在硬件上部署 SVG 等动态补偿装置,软件上安装电能监控平台;而在热力管网中,就需要定期检查疏水阀有无失效,保温层有无破损等。

● Loss Type 6 :转换损失

技术或设备原因导致的转化效率偏低是转换损失(Loss Type 6)的主要原因。例如制冷机组 COP 低,意味着在制冷过程中需要消耗更多的电能来达到相同的制冷效果;锅炉转换效率低,会使燃料的化学能不能充分转化为热能,造成能源的浪费。

对于转换损失,要定期对设备进行保养维护。例如清洗制冷机的冷凝器、换热管,检查制冷剂有无泄漏;清洗锅炉换热面的积灰结垢,检查水处理有没有腐蚀等;也要根据实际生产需求进行负荷分析,调整设备的运行设定点,避免“大车拉小马”和“小车拉大马”的问题;同时利用 EMS 系统监控设备的运行参数,对运行时间长、效率验证低下的设备进行经济性评估,及时淘汰换新;员工的操作习惯也有很大影响,因此工厂要定期组织培训培养员工的操作意识。

● Loss Type 7 :来源损失

来源损失(Loss Type 7)是第 7 种损失类型。合理的选择能源来源,可以有效地降低能源成本。例如厨房用的热水,不选择太阳能热水而选择用电力烧热水,就是一种来源损失。

针对这一损失类型,可以根据生产工艺及科学评估工厂内的能源发布,尝试更为经济的方式;也可以使用更经济且可持续的能源(如光伏、地热、太阳能、预热等);以及改变一次能源或转换后的能源的来源(比如:用天然气、太阳能烧热水代替用蒸汽、电力烧热水)。

Part.02能源损失管理的技术实现路径

作为专业的 EMS 服务供应商,合肥市恒昌自动化控制有限责任公司根据 ISO50001,创建 Energo 能源管理及节能降碳平台,旨在为制药行业提供EMS 全业务服务,包括体系建设、能源计量、能效提升服务、碳管理和技术培训。体系建设方面包括方针、法规、目标、能耗基准、能耗指标、能源审计、监测报告和文化建设等;能源计量分能源审查和测量设备两个方面。能源审查包括能源计量网络图和测点信息表。测量设备包括设备选型、设备评估和设备校验;能效提升服务可以用于设立和分析指标,如单耗、效率和差值,以及对实施和评估节能改造项目的经济性和可行性;碳管理具体包括碳排放管理、碳目标管理、碳减排管理、碳资产管理和碳足迹管理这五种;技术培训包括仪表选型及维护、网络诊断及维护、分析方法、软件操作等方面。

Part.03Energo 软件平台的分析模型

基于 ISO50001 能源管理体系标准,Energo 能源管理平台通常集成多维度数据分析功能(见图 2),以系统识别和优化工业生产中的七类能源损失。这类平台主要采用以下分析方法论体系:

在基础分析层面,平台支持单变量分析(Single Variable)、日消耗对比(Day Comparison)以及负荷持续时间曲线(Load Duration Curve)等常规统计方法,用于初步识别能耗异常。进阶分析模块则包含:

(1)时间序列分析:通过趋势线分析(Trend-line)和批处理分析(BatchAnalysis)追踪能耗动态变化;

(2)多变量建模:采用多元线性回归(MVLR Model)和特殊能耗分析(SEC Analysis)建立能耗影响因素模型;

(3)电能质量评估:包括功率因数分析(Power Factor)、负载因素分析(Load Factor)等电力系统专项诊断;

(4)热力学分析:通过能量 - 温度关联分析(E-T Analysis)优化热力系统效率。

图 2 Energo 能源管理平台功能介绍

研究表明, 此类分析方法的综合应用可使工业能耗诊断准确率提升40%以上。平台通过数据质量分析(DataQuality)确保监测数据的可靠性,并采用表面图分析(Surface Mapping)等可视化工具辅助决策。这种系统化的分析方法体系为工业企业实现精细化的能源管理提供了技术支撑。

Energo 目前提供试用版体验,相关技术参数和功能模块可通过官方渠道获取详细信息。该平台在工业能效管理领域具有一定的应用价值,企业用户可根据实际需求进行评估选用。

Part.04工程案例

某国际食品生产工厂,厂里有多条生产线,公用工程有空压机站、锅炉房、制冷站等配套的公用工程系统。之前,这家企业在能源管理上比较粗放,虽然知道能源成本不低,却没法准确找出能源损失在哪里,整体的能源利用效率也不高。为了改变这种情况,企业引进了 Energo 能源管理及节能降碳平台,想借助智能化的管理方式,切实找出能源损失的地方并进行优化。

Energo 平台会收集工厂生产区、公用工程区和生活办公区的各类能源数据,再对这些数据进行分析,过程中发现了不少已经没法精准采集数据的仪表,也找出了多种能源损失问题。比如,平台监测到部分生产设备在夜间、周末等非生产时段还处于待机状态,待机时耗电不少;还有些车间在没人工作的时候,照明和空调依旧开着,造成了不必要的能耗(即 Loss Type 1)。另外,平台发现某台空压机的出口压力设定值比实际生产需要的压力高,通过对气电比的分析,确定是压力过高导致电耗增加,同时气体泄漏量也变大了(即 Loss Type 2)。

针对 Loss Type 1,工厂制定了设备停机后的标准化操作流程,用来规范操作人员的行为,并且通过平台实时监测非生产时段的能耗,一旦发现异常就及时发出预警。针对 Loss Type2,工厂根据平台对实际用能的准确评估,调整了空压机的出口压力,还运用 SEC 分析、基础负荷分析等方法,持续关注调整后能耗的变化情况。

邵丽竹

何发

相关推荐

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025年发布的《药品生产质量管理规范(药包材附录)》(以下简称“药包材GMP”)在《药品生产质量管理规范(2010年修订)》(以下简称“药品GMP”)的基础上,针对药包材的特殊性进行了全面细化与补充。

2025-11-25 张新 郭永学

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多