密闭式管道化物料输送系统的技术体系构建与工业应用研究

本文系统阐述了密闭式管道化物料输送(Closed Pipeline Material Transportation, CPMT)的技术原理、系统架构,并详述了该技术在工业领域中的应用。通过分析气力输送、机械输送和液体泵送这三大核心模块的协同机制,并结合GMP 2010、CFR 21 Part 1等法规标准,构建了一个包含流体力学模型、材料工程和智能控制的多维技术体系。研究表明,CPMT 系统在环保安全(粉尘减排≥ 98%)、能效提升(能耗降低 25% ~ 40%)和空间利用率(场地节省 60% 以上)方面具有显著优势。针对堵塞磨损、密封失效等关键技术瓶颈,本文提出了基于计算流体动力学(CFD)仿真的管道优化设计和基于物联网技术的预测性维护方案。最后,结合数字孪生、碳纤维复合材料等前沿技术,展望了 CPMT 系统在制药等领域的应用潜力。

Part.01引言

1.1研究背景

在固体制剂生产中,传统的离散式物料输送方式存在显著不足:某制药企业实测数据显示,在片剂生产过程中,人工转移物料导致的粉尘浓度高达85 mg/m3(远超职业接触限值4 mg/m3),物料损耗率达到了3.2%。2020年全球物料输送设备市场规模达427亿美元,其中密闭管道系统占比已增长至38%(数据来源:Global Market Insights,2021)。我国“十四五”医药工业发展规划明确要求:到2025年,原料药生产设备的密闭化率需达到90%以上,粉尘泄露率需降至0.1%以下。

1.2文献综述

现有研究主要集中在三大方向:(1)气力输送的两相流建模[1],基于欧拉-拉格朗日方法建立颗粒运动方程;(2)密封技术优化[2],开发金属波纹管与磁流体密封的复合结构;(3)智能化监控[3],构建融合机器学习的故障诊断模型。然而,多相流耦合仿真、极端工况下的材料相容性等关键问题仍需进一步研究。

Part.02密闭式管道输送核心系统组成与输送类型

2.1核心组件

密闭式管道输送的管道网络及储罐的定制化设计、密封装置的严密性、动力系统的多样化以及监控系统的智能化,共同构成了系统的核心架构,确保物料在输送过程中稳定、可靠且安全。

管道网络及储罐:采用定制化设计(材质包括不锈钢储罐、塑料等),支持水平和垂直输送,确保物料全程不暴露;

密封装置:包括法兰、波纹管、旋转阀等,确保全流程的气密性,防止物料泄漏;

动力系统:由离心泵(液体)、气力输送(粉体/颗粒)、螺旋输送机(固体)等组成,驱动物料流动;

监控系统:配备压力/流量传感器、智能阀门等,实时监测管道状态,如堵塞、泄漏等。

2.2输送类型

不同的物料特性决定了多样化的输送方式。接下来将介绍三种主要的输送类型,每种方式都针对特定物料和应用场景,展现出独特的优势和适用范围。

气力输送:通过正压或负压气流推动粉体物料(如煤粉、药品粉末),适用于长距离和大吞吐量的输送;

机械输送:利用螺旋、刮板等机械装置推送固体物料(如食品原料),适用于短距离和高粘度物料的输送;

液体泵送:使用离心泵、柱塞泵等设备输送液体或浆料(如石油、糖浆),支持高精度控制。

Part.03密闭式管道输送的核心优势和典型应用场景

3.1核心优势

密闭式管道输送凭借其卓越的设计,全方位地满足了现代工业生产的高标准需求。

环保安全:在环保与安全方面,系统设计充分考虑了严格的标准要求。采用全封闭设计,有效防止了粉尘飞扬和有害气体的挥发,满足GMP[4]、ISO等洁净标准,特别适用于制药、食品等行业;此外,系统确保了防爆和防泄漏的安全性,管道的耐压设计有效避免了易燃易爆物料(如化工原料)与外界环境的接触。

高效节能:连续输送功能减少了人工搬运和中间环节,显著提升了生产效率;同时智能调控能够根据需求输送,降低能耗。例如,通过变频器调节泵速等方式,有效降低能耗,实现了节能与效率的双重优化。

灵活适配:系统的设计充分展现了其灵活性和适配性。在适应复杂地形方面,管道可穿越厂房、地下或高空,有效节省空间;针对多变的物料输送需求,该系统可以实现多物料兼容性,同一系统可输送多种不同的物料(需具备清洗设计),非常适合多产品线的工厂使用。

3.2典型应用场景

密闭式管道输送技术适用于多个行业,其中包括:在化工行业,该技术用于输送腐蚀性的液体(如硫酸)和有毒气体(如氯气)。在制药和食品行业,该技术适用于无菌粉体(如原料药)和高纯度液体(如注射液)的洁净输送。在环保工程领域,该技术用于污水处理厂的污泥泵送和垃圾焚烧厂的灰渣输送。此外,在能源领域,该技术的应用场景包括煤粉气力输送(如在电厂应用)和油气管道运输(如长距离管网)。

Part.04密闭式管道输送的关键技术挑战和未来趋势

4.1关键技术挑战

攻克密闭式管道输送的关键技术挑战是提高粉体输送系统性能与可靠性的核心,而针对每个问题所采取的应对策略,为系统的优化与升级提供了明确的指导。

堵塞与磨损:粉体输送过程中易发生结块现象,需通过合理设计管道坡度和安装振打装置来解决;而高速气流可能导致管道磨损,建议选用耐磨材质或添加内衬以保护管道。

密封维护:动态密封组件(如旋转阀)在长期运行中容易老化,因此需要定期进行更换。而在高温或高压的环境下,确保密封的可靠性尤为重要,例如使用金属波纹管技术。

腐蚀防护:对于腐蚀性物料(如酸性液体),应选择不锈钢、聚四氟乙烯(PTFE)等耐腐蚀材料,或者采用内衬防腐层的解决方案。

智能化升级:利用实时监测技术(如AI算法预测堵塞)和远程运维功能(如物联网传感器数据上传)是未来发展的关键方向。

4.2未来趋势

随着技术的不断进步,管道输送技术将朝着智能化集成、绿色节能和新材料应用方向发展,从而推动行业迈向更高效率、更低能耗和更可持续的发展阶段。

智能化集成:数字孪生技术将展现其巨大潜力,通过模拟管道流场,精准优化输送效率。同时,AI故障诊断技术将广泛应用于设备运维,减少停机时间,确保管道系统的高效稳定运行;

绿色节能:新能源驱动正逐渐成为主流趋势,电动泵将逐步替代传统燃油泵、减少碳排放;同时,能量回收技术也将得到更广泛的应用,例如气力输送余压的利用,将有助于进一步提升能源利用效率,并推动行业向绿色转型迈进。

新材料应用:碳纤维增强的复合材料管道因具有轻量化和高强度的特性,可降低建设与维修成本;而自清洁涂层技术的应用,能显著减少物料的粘附问题,提升输送效率,降低清洁成本。

Part.05应用案例参考

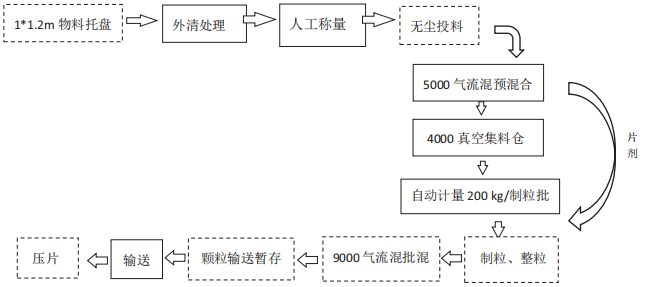

以某公司固体制剂项目的功能与设计为例进行介绍。该公司的自动输送生产线工艺流程(包含但不限于)如图1所示。

图 1 自动输送生产线的工艺流程

片剂生产线的流程描述如下:

根据当天的生产指令,操作人员将对应的原辅料从暂存间搬运到原料称量间;

依据2~4台制粒机,每批锅250 kg的产量,每班6锅,最大产能可达每班1.5 t,每日3 t;

人工按1.5 t每一批次的预混合料进行预混,所有物料的称量重量均按1.5 t预混进行领料。对于符合整袋重量要求的物料,直接通过统计袋子数量进行计重,对于超出整袋重量的部分,则通过人工称量后倒入无尘投料站。通过这种方式,整个称量复核过程的次数从原来的每班6次减少到1次,大大降低了人工称量的劳动强度;

按预混批次准备好的物料,由人工拆袋后直接投到无尘投料站。进入无尘投料站的物料,在气流混合机的负压作用下,被输送至粉体暂存仓,直至混合机腔体内,完成整个投料过程;

气流混合机配有称重传感器,用于复核称量好的物料是否全部进入混合机腔体;

物料一旦进入混合机便开始进行混合过程,混合时间大约为每批8~20 min。气流混合机设计全容积为5000 L,以粉体密度0.5和装量系数70%计算,每批可混合1 500 kg物料,从而满足制粒机每个班次的产能需求;

混合机停止工作的同时,混合机出料阀自动打开,物料随即被输送至混合后真空集料仓内。集料仓容积为4 000 L,装料系数可达80%,能够存储每批1500 kg的物料;

物料输送完毕后,气流混合机即可进行下一个批次的投料工作;

集料仓内的物料按制粒机每锅250 kg的产能,自动在线计量到计量料仓,然后自动进入对应的制粒机进行制粒;

制粒和整粒完成后,物料通过负压管道输送至总混机内。总混机采用气流式混合机,容积为9000 L,每批可存放3000 kg的物料;

总混合后的物料,通过真空负压收集储罐,将总混后的物料输送至对应的颗粒负压储罐。每批混合对应两个储罐,每个储罐容积为4000 L,可存放1500 kg的物料,共有6套储罐,可存放3天的物料量;

经过检验合格的物料,再通过压片机上方对应的真空上料机,输送至二楼压片机料斗进行压片;

压片机上方的缓存料斗装有料位传感器,当料位达到高料位时,输送器停止工作。物料降至低料位时,输送器重新启动,直至物料再次输送至高料位;

整个系统采用CIP在线清洗和干燥技术,满足在线清洗需求的设备包括:5000 L预混气流混合机、4000 L真空收集仓、9000 L气流混合机、4000 L颗粒储罐,以及相关的管道和阀门。

Part.06总结

密闭式管道化物料输送系统通过“全封闭流道+智能控制”的创新架构,实现了工业物料传输的范式革新。本文构建的三维技术体系,包含流体力学模型(误差<5%)、材料工程体系(防腐寿命>15年)和智能运维方案(故障预警准确率92%),为制药、化工等行业提供了可量化的实施路径。未来研究应重点突破极端工况下的多相流精确控制(如密相输送固相浓度>45%)、基于数字孪生的实时优化算法(响应时间<100 ms),以及新能源驱动系统(如氢燃料电池动力泵)的工程化应用。

参考文献

[1] Li, X., et al. 2022. Multiscale modeling of particle pipe wall interactions in pneumatic conveying. Powder Technology,405,117456.

[2 ] Zhang, Y., & Wang, Z. (2021 ). Advanced sealing technologies for high-pressure pipeline systems. Chinese Journal of Mechanical Engineering, 34(6),123-135.

[3] 刘某某,等. 基于深度学习的管道堵塞预警系统研究[J]. 化工自动化及仪表, 2023,50(3):241-247.

[4] 中华人民共和国卫生部. 药品生产质量管理规范(2010年修订)[Z]. 卫生部令第79号,2011.

责任编辑 | 邵丽竹

审核人 | 何发

邵丽竹

何发

相关推荐

-

三星生物:斩获2项订单,超32亿美元

2025年5 月 26 日,三星集团旗下生物制药子公司三星生物(Samsung Biologics)宣布与欧洲及亚洲药企达成两项合同制造协议,总金额达 4.4 万亿韩元(约 32 亿美元)。

2025-05-28 生物药大时代

-

8家创新药公司完成新一轮融资!

根据公开信息,2025年5月19日~5月25日,全球范围内有至少8家致力于创新药研发的新锐公司宣布完成新一轮融资。通过梳理,这些获得资本青睐的新锐公司正在开发的产品包括小分子药物、基因治疗药物等,针对疾病领域涵盖癌症、杜氏肌营养不良等罕见病、阿尔茨海默病、心脑血管及代谢疾病等。

2025-05-28 医药观澜

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多