分批生产到30 kg/h连续压片:制药行业的“完美蜕变”

制药行业的传统生产模式主要基于批次生产,即通过一系列离散的步骤完成药品的生产。这种模式虽然在历史上取得了巨大成功,但也存在一些局限性,如生产效率低、成本高、质量控制复杂等。连续制药作为一种新兴的生产模式,通过将多个生产步骤集成到一个连续的流程中,能够显著提高生产效率、降低成本,并确保产品质量的一致性。

连续制药技术的兴起主要受到以下几个因素的推动:

• 成本效益:连续制造能够提高设备利用率,减少生产周期,从而降低生产成本。

• 环境友好:连续制造减少了生产过程中的能源消耗和废弃物排放,符合可持续发展的要求。

• 质量一致性:通过实时监控关键质量属性(Critical Quality Attributes, CQA),连续制造能够确保产品质量的一致性。

• 法规要求:随着药品监管机构对质量控制的要求越来越高,连续制造技术能够更好地满足这些要求。

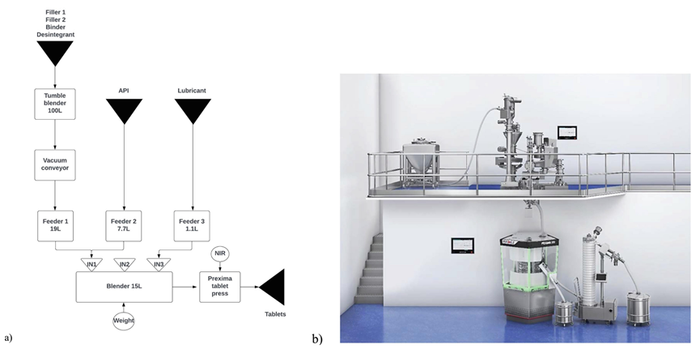

1)IMA Cyclops MINI 预混合器结合了IMA 100L料仓,用于初步混合物料;

2)Gericke配方小车,包含三个独立的失重式喂料器,通过两个不同的入口将物料送入位于天平上的15升连续混合机;

3)Prexima 300压片机,配备了料位控制和NIR探头,以确保精确的填充和实时监控。

连续制药面临的挑战

1. 技术复杂性

连续制造技术涉及多个复杂的技术环节,如实时监控、反馈控制、混合技术等。这些技术的集成和优化需要高度的专业知识和经验。

2. 法规合规性

连续制造技术需要满足严格的法规要求。药品监管机构对药品生产过程中的质量控制和法规合规性有严格要求,这增加了连续制造技术的实施难度。

3. 初始投资成本

连续制造技术的实施需要较高的初始投资成本。虽然连续制造能够显著降低生产成本,但初始投资成本较高,这可能会限制一些企业的采用。

未来展望

随着技术的不断进步和法规的逐步完善,连续制药技术有望在未来得到更广泛的应用。通过进一步优化实时监控和反馈控制技术,提高混合效果和产品质量一致性,连续制药技术将为制药行业的可持续发展提供重要支持。同时,通过降低初始投资成本,提高法规合规性,连续制药技术将为更多企业提供可行的解决方案,推动整个行业的技术进步。

参考资料:

Waněk, A. et al. Manufacturing process transfer to a 30 kg/h continuous direct compression line with real-time composition monitoring. International Journal of Pharmaceutics 656, 124100 (2024).

QbD药PAT

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多