随着国家“双碳”战略目标的提出,全国各地对电价政策作出了相应调整,鼓励引入移峰错峰措施,在空调用能端加大了对储能、蓄冷等技术的鼓励和推广。水蓄冷空调系统作为“移峰填谷”的电力缓冲和“拉闸限电”的生产保证手段,越来越多地被应用于工业行业。现有的一些水蓄冷工程经过几年的运行后,陆续出现了高能耗、蓄冷失效、工艺区域温湿度得不到保证等问题,存在节能改造的需求。本文以广东众生药业股份有限公司肇庆分公司水蓄冷系统改造为例,介绍如何准确有效并因地制宜地进行水蓄冷系统的节能改造,以期为该类工程水蓄冷系统的建设和节能改造提供参考性建议。

项目主体包括三部分:由已建蓄冷站供冷的主体建筑,包括3层制药综合制剂车间及4层综合制剂仓库和4层中药前处理及提取车间;一期在建的中药生产车间,总占地面积3039.75m2,共4层,总建筑面积12159m2,车间1层主要包括洁净生产区、中药车间一层人流门厅、一般生产区(真空带式干燥机房、浓缩器操作间)、制冷机房、干膏粉阴凉库、浸膏冷库、药材冷库,2层包括药材阴凉库和一般生产区,3层全部为一般生产区,4层主要为含药材前处理操作间的一般生产区;二期待建的2#提取车间和3#提取车间,总建筑面积10360m2。

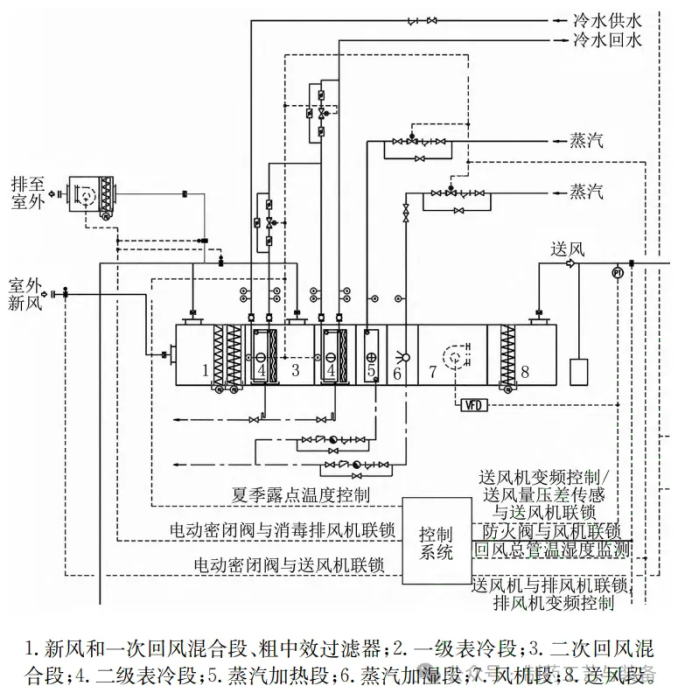

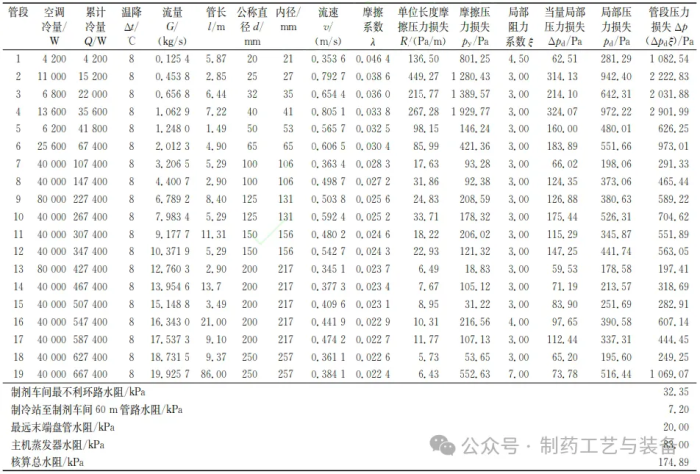

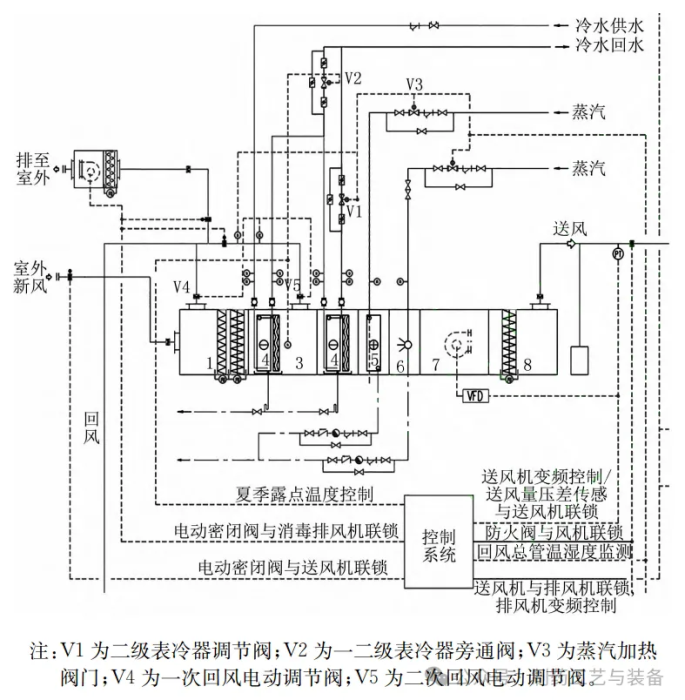

现有空调蓄冷系统包括2台双工况水冷离心式冷水机组(空调工况制冷量1758kW,冷水进/出水温度15℃/7℃;蓄冷工况制冷量1582kW,冷水进/出水温度12℃/4℃)和1台422kW 水冷螺杆式冷水机组(冷水进/出水温度15℃/7℃),2台两用型蓄冷/放冷泵BX1、2(流量240m3/h、扬程21m、功率22kW),3台(两用一备)冷水泵B1~3(流量250m3/h、扬程38m、功率45kW),2台(一用一备)冷水泵 B4、5(流量88m3/h、扬程38m、功率18.5kW)。该项目改造任务主要包括以下内容:现有空调水蓄冷系统(原理图见图1)运行中存在的问题的诊断及提出解决方案;在建一期中药生产车间空调、中药生产车间1层制冷站和已建空调水蓄冷系统的合理融合规划,以保证原蓄冷站供冷区域和在建一期中药生产车间及未来二期实现高效低价的集中冷源供应和智能集控。

图1 已建水蓄冷空调系统原理图

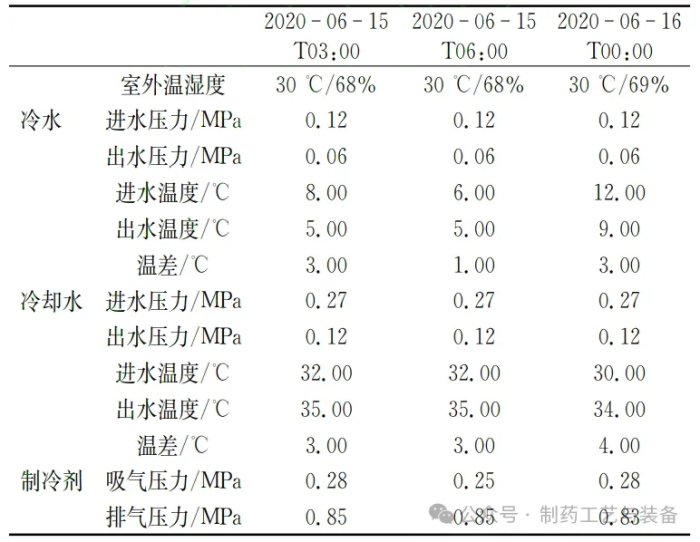

该药厂已运行车间区域的水蓄冷机房于2017年投建,蓄冷系统设计供/回水温度为4℃/12℃,蓄冷温差为8℃。运行3年后,目前实际运行温差只有3℃左右,导致系统蓄冷失效。通过对现场机房设备及末端设备进行摸底和诊断,结合具体运行数据,通过专业核算,判定系统运行故障主要是由下述五大问题相互耦合影响导致的。

1)主机和末端配置过度冗余,主机低负荷、低效率运行,运行能耗高。

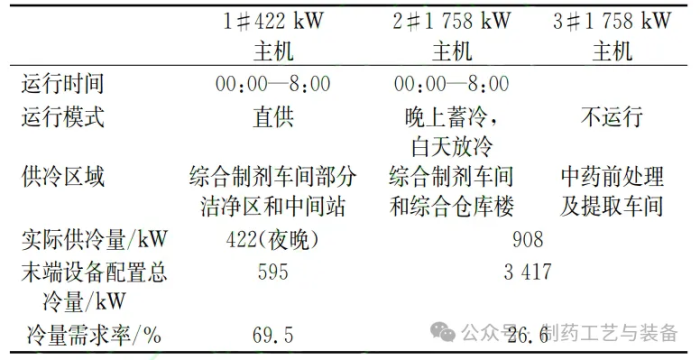

2020年6月15、16日现场探访发现,机房主机配置容量过大,详见表1运行数据。主机配置总容量为3928kW,生产区全天所需最大冷量为907kW,仅为主机总配置容量的23.1%,同时2#、3#主机也未在50%~100%容量的变频区和75%~100%容量的高效区运行,无法根据实时负荷需求精准卸载,导致机组高能耗运行。

表1 运行数据

2)水泵选型过大,导致小温差、大流量运行,水池回水温度降低,水池蓄冷量不足。

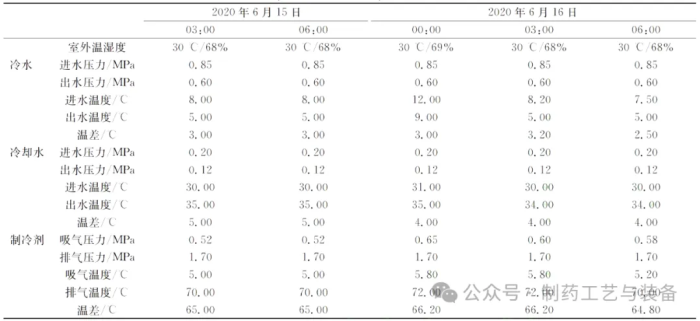

表2 1#422kW主机直供运行记录数据

机房夜晚冷水由1# 422kW 定频螺杆式机组直供,原设计工况供/回水温度为7℃/15℃,6月15—16日实际供冷温差仅为3 ℃,见表2。初步判定原因为水泵B4、5设计选型过大。通过对系统设计最不利环路阻力进行校核计算分析,结合表3数据得到结论:按照目前的水系统管路,在8℃温差设计工况下,水泵正确选型参数应该为流量58m3/h、扬程16m 左右,而B4、5水泵的实际选型参数为流量88m3/h、扬程38m,流量和扬程都过大,扬程大了1倍多,加上该水泵不具备变频功能,导致实际运行时流量至少是设计流量的1.5倍。水泵扬程选型过大导致系统流量过大、小温差大流量运行、水池回水温度降低、水池蓄冷量不足。

通过现场对末端设备阀件进行诊断,发现目前水蓄冷各支路未设置平衡阀。通过水力核算发现中药制剂车间与综合仓库水力不平衡率达到53%,导致各并联环路的流量无法按照设计流量进行合理分配。同时,空调箱配置的电动两通调节球阀、风机盘管配置的电动两通阀也没有起到调节的作用,系统运行时,无法消除系统时时变化的压差所产生的动态水力失调,进而无法保证设计的回水温度,导致供回水温差无法控制。

最终,由于需求侧的供回水温差无法达到,导致蓄冷槽切换至夜晚蓄冷时的基础温差在3~4℃之间,蓄冷循环时,蓄冷循环泵为定频运行,板式换热器另外一侧的2# 1758kW 离心式机组按照50%左右容量运行,制取的冷水也只能保持3~4℃温差。

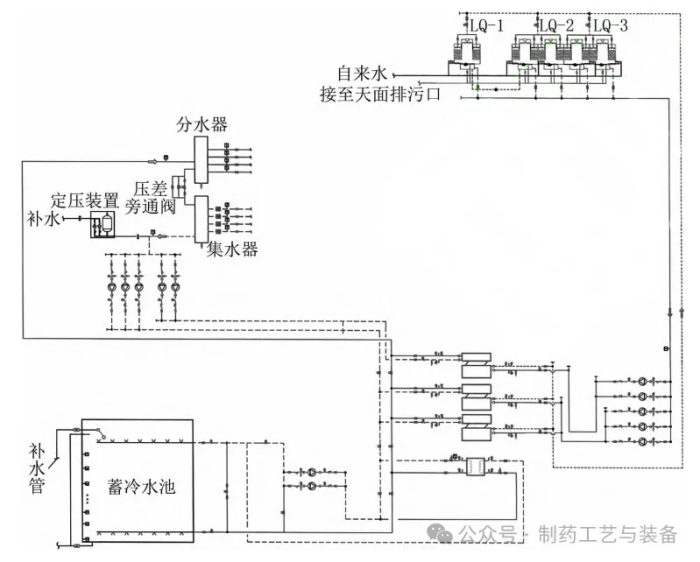

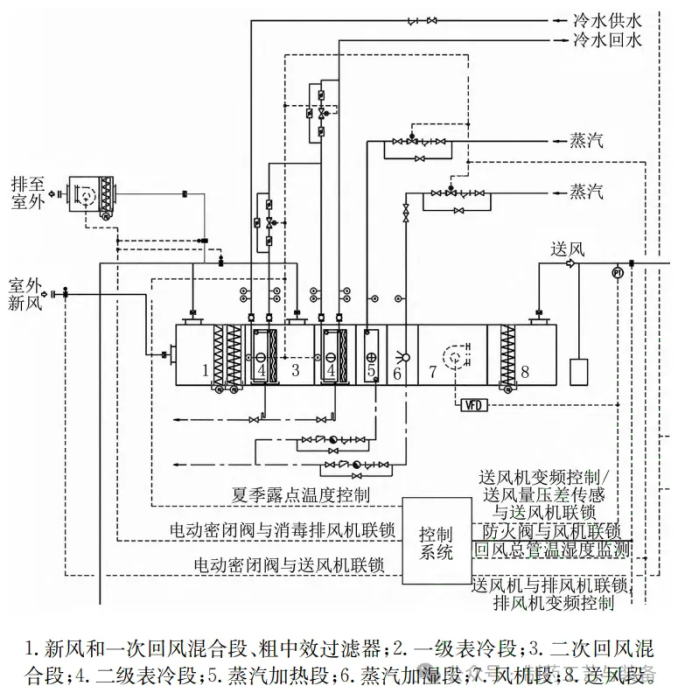

洁净车间的末端 AHU301~303由某设备公司提供,其控制系统原理图见图2。通过现场运行诊断发现,末端控制方案不但控制不了回水温度,还使供回水温差降低,夜晚开启1#机组直供时如此,白天蓄冷池放冷时也如此,降低了蓄冷池蓄冷量。AHU301~303机组一二次表冷器采用冷水串联设计(见图2),其中,一级表冷器冷水出水管上设置电动调节阀,二级表冷器冷水进回水管上设置电动旁通阀,这2种电动阀均根据室内温湿度和室外新风温湿度进行同步调节,必然出现以下情况:实际运行中,当室外新风湿度变化导致焓差增大时,一级表冷器电动调节阀流量增大,由于电动调节阀与电动旁通阀联动,故二级表冷器负担的冷量变小,电动旁通阀开度增大,从而导致冷水回水温度更低,供回水温差更小。

图2 末端机组控制原理图

图2 末端机组控制原理图

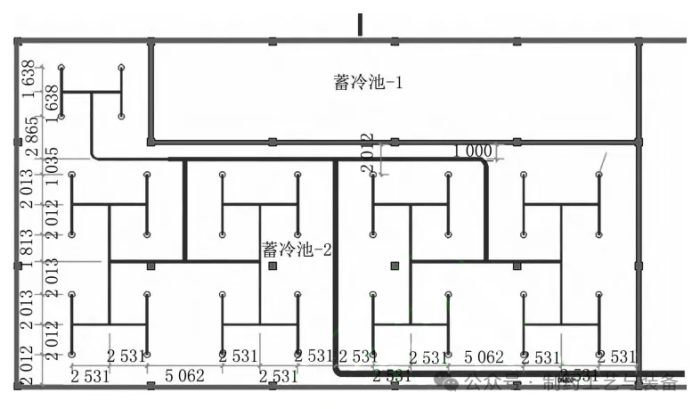

图3 已建蓄冷池布水器管路平面图

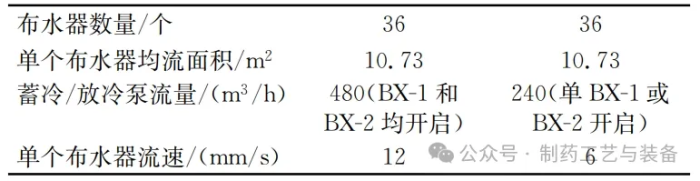

已建蓄冷水池的布水器管路平面图见图3,实际运行记录数据见表4。系统晚上蓄冷时,00:00时从蓄冷池泵入2#主机的水的温度为12 ℃,03:00时从蓄冷池泵入2#主机的水的温度为8℃,06:00时从蓄冷池泵入2#主机的水的温度为6℃。表明整个蓄冷池内水呈湍流状态,未形成明显的稳定斜温层,斜温层的形成受雷诺数犚犲影响较大,因此布水器的断面平均流速直接影响斜温层的高度,最终影响蓄冷池的有效蓄冷量。

结合已有项目经验,针对小高径比的蓄水池,通常水蓄冷的布水器设计需将断面平均流速控制在0.5~2.0mm/s范围内,因此原布水器断面流速太大,需要重新优化改造。

1#主机循环泵加装变频器,频率由50Hz变35Hz,水泵扬程调整为管网所需的18m,减少51%,功率可降低65%;冷水泵采用温差控制,确保供回水温差不小于设计值,以便于蓄冷水池形成稳定的斜温层,保证蓄冷池的有效蓄冷和供冷量。

图4 布水系统局部布置图

图5 蓄水槽改用圆盘布水系统后的模拟温度及速度分布

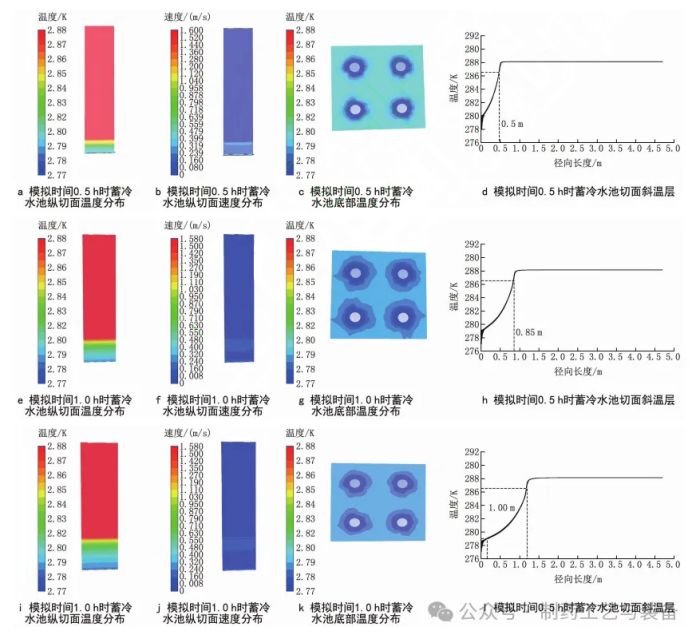

对于该项目的小高径比蓄冷水池,根据影响斜温层的因素,包括圆盘型布水器的尺寸、出流形式、布置间距及出口流量等,建立计算研究模型,进行响应参数设定下的寻优设计,最终确定采用模拟效果最佳的圆盘布水器技术参数(见表6),按照图4所示布置形式进行改造,布水间距由原有的3.276m优化到0.5m,同时优化相应管路,保证同程均匀布水,模拟优化的布水结果如图5所示。

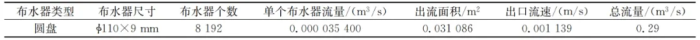

表6 改造方案圆盘布水器技术参数

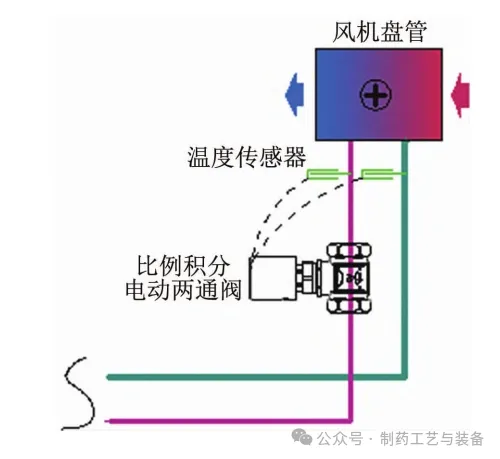

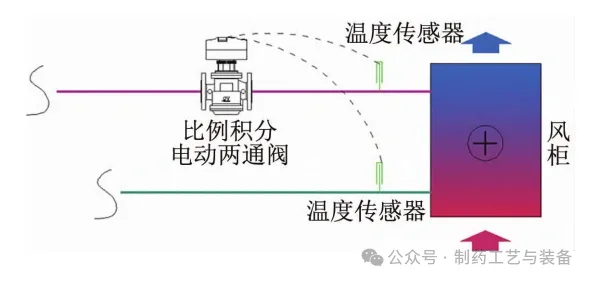

风机盘管按照环路分区,增加流量为设计流量和温差自动调节的动态调节阀,吊柜按照环路分区,增加流量为设计流量和温差自动调节的动态调节阀,控制改造示意图分别见图6、7。

图6 末端大温差风机盘管控制改造示意图

图7 末端大温差风柜控制改造示意图

结合末端管路设计,对每个支路或末端风柜和风机盘管设置比例积分电动两通阀和供回水温度传感器,通过检测供回水温差与设定温差的偏差及空调房间温度与设定温度的偏差,控制电动两通阀动作,使供回水温差大于等于设计温差,避免水系统小温差大流量运行,并通过电动两通阀比例调节冷水量,控制房间温度,保证末端设备冷水量按需供给,达到系统节能运行的效果。

更换既控供回水温差又控温湿度的阀件,并对机组控制逻辑进行更改,机组控制系统原理图见图8。

图8 二次回风洁净机组(AHU301)改造后的控制原理图

洁净机组 AHU301~303按照二次回风双表冷器冷水串联设计,采用风水联动温湿度独立控制及控制供回水温差的控制方案,其控制逻辑为:

1)根据回风相对湿度控制一二次回风阀 V4、V5开度大小,控制相对湿度。当相对湿度大于设定值时,V4开大,V5开小;当相对湿度小于设定值时,V4关小,V5开大。

2)根据回风温度控制二级表冷器调节阀 V1的开度,控制温度。当回风温度高于设定值时,V1开大;当回风温度低于设定值,V1关小;当 V1关闭后,若回风温度仍低于设定值,则开启蒸汽加热阀门 V3。

3)根据一级表冷器后温度控制一二级表冷器旁通阀 V2的开关,控制温差。当一级表冷器后温度高于设定值时,V2开启;当一级表冷器后温度低于设定值时,V2关闭。

该项目涉及已运行蓄冷站及由其供冷的投产车间、1期在建中药生产车间及未来2期待建2#和3#中药提取车间空调系统,需要从投产时间、需冷时段、供冷分布、节能高效、经济性等方面综合考虑。项目按照“整体设计、分部实施,“减少改拆,新旧机房联合供冷”的总体思路开展设计,考虑原蓄冷站建成投入使用时间不长,从经济性角度考虑,对设备阀件管路改造的基本原则是在不改变原蓄冷站的制冷机、水泵和冷却塔位置的基础上解决现有运行问题,同时兼顾新旧机房联合供冷、高效运行。新机房按照高效机房的标准建造,根据生产需求和室外气象参数,在保证室内设计参数稳定的前提下,变供水温度和温差运行,达到系统节能高效的目标。

① 蓄冷温差优化。蓄冷池有效体积为2930m3,如果仍保持原有8℃蓄冷温差,白天最大放冷量为27262kW·h,而白天厂区峰值电价时段总的需冷量为33168kW·h,因此蓄冷系统蓄冷温差优化到10℃,蓄冷主机蓄冷工况供/回水温度调整为4℃/14℃。

② 管路优化设计:原422kW 主机改为蓄冷和直供备用,同时,原有蓄冷主机和新增直供机组通过系统管路阀件切换,可作为直供备用,如遇异常,整个联合系统可靠性更高,整个系统较常规水蓄冷系统各种运行模式切换简单有效,避免了末端系统回水温度波动对蓄冷容量和效果的影响。

针对该项目的高能效要求及肇庆的气象特点,专门定制并选用可变流量运行的冷却塔,并通过采用优化布水设计、适当加大冷却塔填料面积、冷却塔运行台数智能调节等技术,使冷却塔的冷幅降低到2.5℃以下,冷却塔进/出水温度达到30.5℃/35.5℃,显著提升了制冷主机的能效。

新增主机采用变压缩比技术,采用的驱动变频器可为压缩机提供从100.0%~12.5%(单系统最低到20.0%)的顺畅卸载,可实时根据机组系统在各种运行条件下的负荷要求,匹配所有压缩机的最佳压缩比,相比普通压缩机大幅度提升了所有工况下的运行效率,从而提升了整机能效。同时,蒸发器和冷凝器均采用高效降膜式换热器,0.75℃温差换热设计,采用专用降膜换热管,多重逆流,保证制冷剂超薄布膜、高效换热。

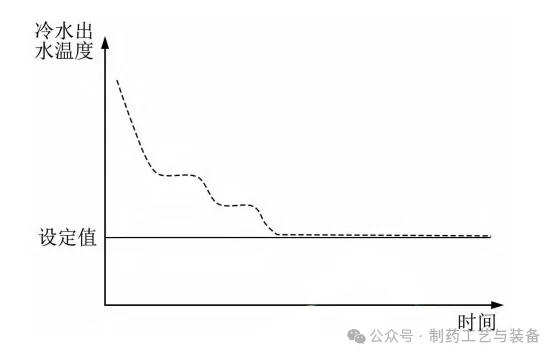

选配高精度Pt1000温度传感器,精准度为0.1℃,响应时间为10s;进水温度前馈控制,水温变化响应时间可以缩短8s,工程负荷与机组能力精准匹配;目标水温“梯级”分段控制,机组能力平稳输出,出水温度无波动。梯级冷水出水温度控制示意图见图9。

图9 梯级冷水出水温度控制示意图

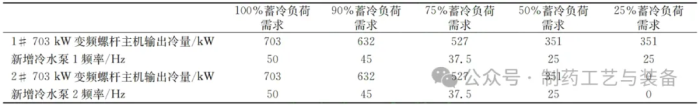

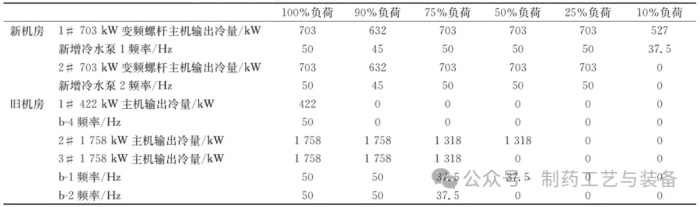

新机房直供系统的冷水泵与新增主机一一对应连接,冷(冷却)水泵可以根据主机高效运行策略进行控制,即水泵根据主机所需流量进行变频控制,实现变流量节能运行[2]。新机房主机与冷水泵变频控制策略见表7。

旧机房冷水泵是并联后再和冷水主机串联,通过分析水泵效率特性曲线,结合水泵运行数量控制,在保证系统所需扬程和流量匹配的情况下,根据水泵变流量运行高效频率区间进行变频和台数控制,保证系统蓄冷全年高效运行。新旧机房联合供冷主机与冷水泵变频控制策略见表8。

冷却水系统通过调整冷却水泵及冷却塔风机的运行台数,使实际冷却水温度趋近于目标值。

由于冷却水泵的功率远大于冷却塔的功率,且冷却塔风量的降低对散热效果影响较大,因此系统在控制时,若实际温度高于目标值,则系统优先增加冷却塔风机的运行台数,如果冷却塔风机已经全部打开,温度仍然高于目标温度,则逐渐加大冷却水泵的运行频率,直到实际温度趋近于目标温度。

若实际目标温度低于目标值,则系统优先降低冷却水泵的运行频率,若冷却水泵的运行频率已经降至设定的最低频率(在系统调试时会设置一个下限频率),则系统开始减少冷却塔风机的运行台数。

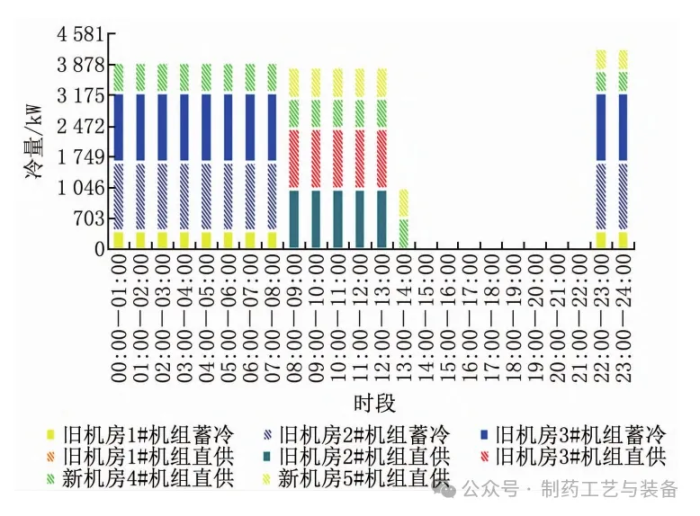

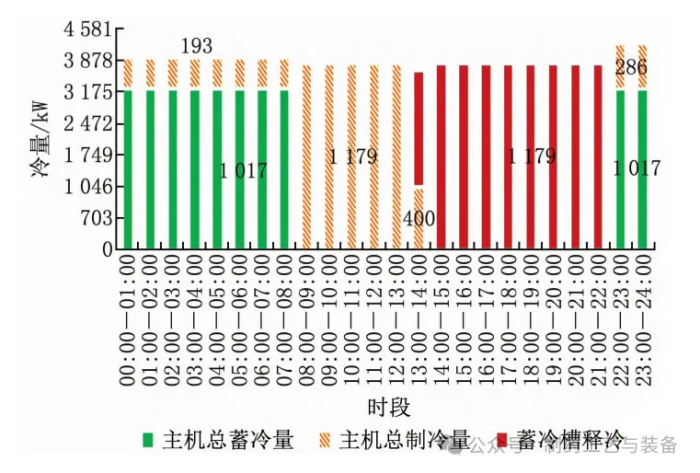

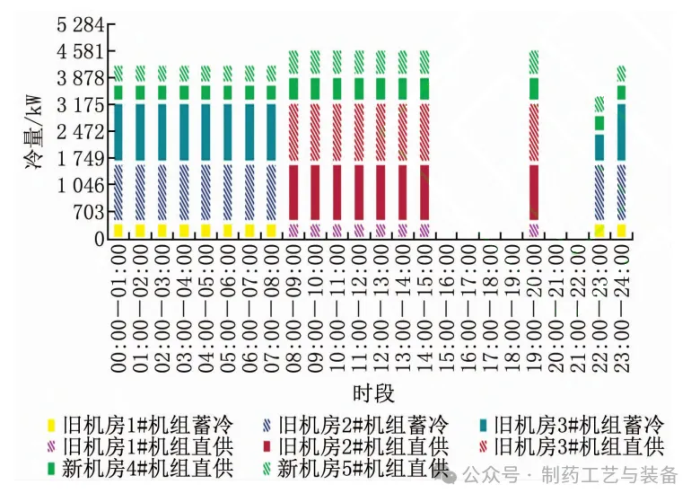

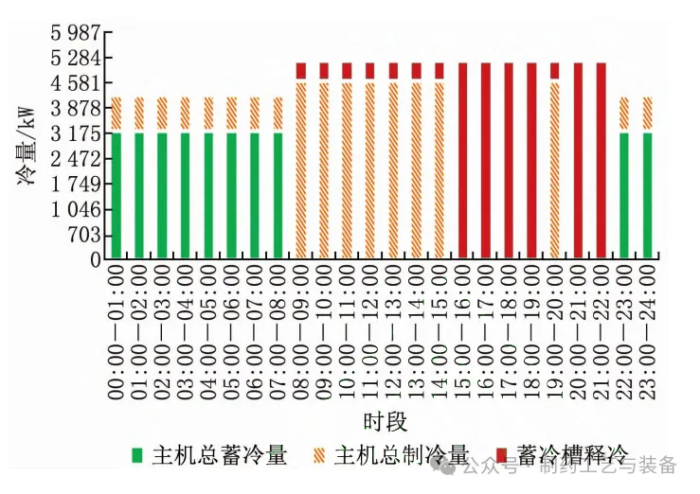

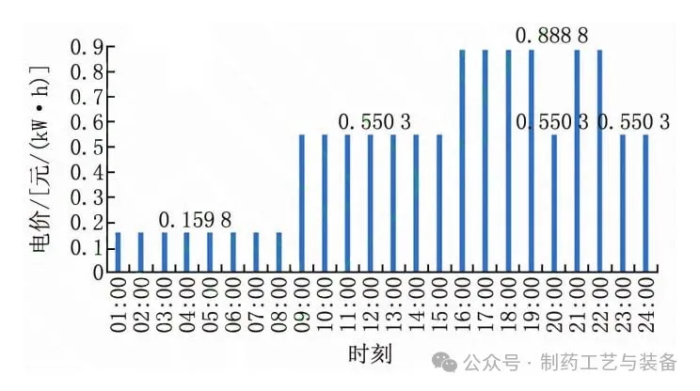

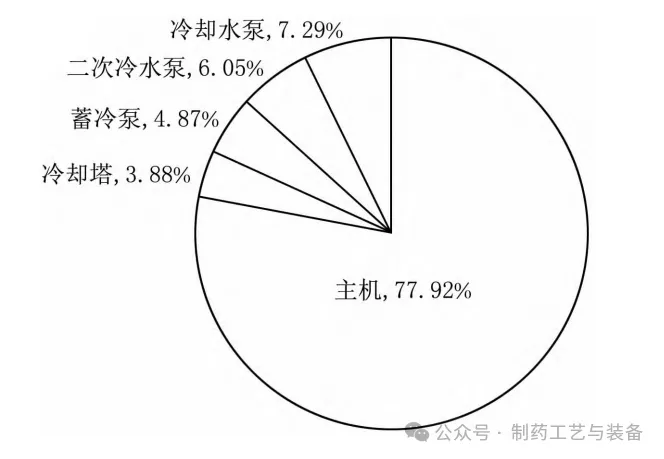

项目改造后于2021年4月中旬投入运行,基于机房群控能源管控平台,以5月10日和7月24日为例,运行策略见图10~13,项目电价按照图14所示当地的蓄冷电价执行,新旧机房联合供冷系统年运行总电量为501.88万kW·h,机房主机、水泵、冷却塔等主要设备运行电耗分布见图15,制冷机房总体较不改造前节省费用141.03万/a,机房改造增加费用50万,投资回收期为0.35a。

图10 2021年5月10日新旧机房联合供冷各机组冷量

图11 2021年5月10日新旧机房联合供冷机组总蓄冷量、机组总供冷量、蓄冷槽释冷量分布

图12 2021年7月24日新旧机房联合供冷各机组冷量分布

图13 2021年7月24日新旧机房联合供冷机组总蓄冷量、机组总供冷量、蓄冷槽释冷量分布

图14 项目所在地蓄冷电价

图15 5月10、11日和7月24、25日运行耗电量分布

基于本文实际改造项目的探讨和分析可知,对于新建或改造的大温差蓄冷工程,系统蓄冷温差控制、布水系统优化设计、大温差末端选配和控制环节对系统蓄冷率及高效运行至关重要;对于小高径比的消防水池兼用蓄冷工程,设计阶段需要控制布水口的出流速度在0.01~0.001m/s范围,水泵需要进行精细化选型,末端设备换热盘管设计尽量采用大温差串联温湿分控方案以保证末端系统高效,机房群控系统需要根据用户端负荷变化采用精细化的运行策略。

[1] 林伟江,严顺照,范海泉,等.某综合楼制冷系统高效改造[J].暖通空调,2021,51(4):118 121.

[2] 屈国伦,谭海阳.集中空调水系统变流量高效运行控制策略研究[J].暖通空调,2016,46(7):81 86.

撰稿人 | 陈媛媛、崔梓华、黄锦标、罗丁玲、罗灿

责任编辑 | 邵丽竹

审核人 | 何发

图2 末端机组控制原理图

图2 末端机组控制原理图

评论

加载更多