生物制药CIP及SIP系统方案设计分析

CIP(Cleaning In Place)和 SIP(Sterilization In Place)系统是在生产过程中清洗和消毒的核心系统,目的在于保障生产线的正常运行和产品的质量。在清洗和消毒的过程中,这两个系统对生产效率、生产质量的要求很高,同时,CIP、SIP的设计和运行状态也直接影响企业的生产效益和产品质量。因此,在设计CIP、SIP系统的整体方案时,需要充分考虑实际情况,对CIP、 SIP系统的整体方案设计进行分析,主要包括系统的布局、设备的选型以及安全性问题。

01

CIP、SIP 系统的概述

CIP 和 SIP 系统广泛应用于食品、制药、化工等各个行业中,它们的主要作用是在生产过程中清洗消毒设备、管道、容器等。CIP 系统是在设备、管道、容器等不拆卸的状态下通过循环运行清洗液,对器材进行清洗的一种系统。其主要优点是可以在不拆卸的情况下,对多个生产批次的设备、管道、容器等进行清洗,减少了清洗的时间和人力成本。SIP 系统是通过高温灭菌技术,对生产过程中的设备、管道、容器等进行彻底的杀菌处理。SIP 系统可以杀灭各种细菌、病毒和真菌,保证产品的质量和安全。

02

CIP、SIP系统设计

在设计CIP/SIP系统时,有几个关键要素需要考虑。首先,是CIP系统设计;其次,是SIP系统的设计。此外, 还要考虑系统的布局和设备的选择,只有全面考虑这些 要素,才能设计出可靠高效的CIP、SIP系统。

2.1

CIP系统设计

CIP系统是一种自动化清洗系统,它的运用大大提高了生物制药过程的效率和效果,减少了生产时间和生产成本,CIP的设计需要考虑的原则和流程是合理选择清洗剂、设计清洗程序、控制清洗时间和温度,同时确保循环系统设计可靠,以达到高效、安全和环保的清洗效果。

2.1.1 清洗剂的选择

根据生产设备和管道的材质和使用情况选择相应的 清洗剂,如酸性清洗剂、碱性清洗剂、氧化清洗剂等。同时, 清洗剂的选择还需要考虑对产品质量的影响。

2.1.2 清洗程序的设计

根据生产设备和管道的结构、容积等因素设计清洗程序,包括清洗剂的投放顺序、清洗剂的浓度和温度、清洗时间以及清洗剂的循环方式等。清洗程序应能彻底清洗设备和管道内的污垢和微生物,确保产品质量和生产安全。

2.1.3 清洗时间和温度的控制

清洗时间和温度是影响清洗效果和生产效率的重要因素。清洗时间应根据设备和管道的大小和结构,以及清洗剂的种类和浓度来确定,同时,还要考虑生产调度等因素。清洗温度应保证清洗剂的最佳效果,同时不能影响设备和管道的材质和性能。

2.1.4 循环系统设计

清洗剂的循环系统应设计可靠,包括泵、管道、阀门等,确保清洗剂能够充分覆盖设备和管道内的表面,达到彻底清洗的效果。同时,循环系统的设计还需要考虑清洗剂的回收和处理等环保问题。清洗液回收的优化可以有效地减少生产成本和环境污染,清洗液回收的过程应注意流量和压力、均匀涡流和倾斜角等因素,回收清洗液的效率和质量应通过定期评估来评估。

2.2

SIP 系统设计

SIP系统是一种用于消毒和清洁生产线的技术,其设计原则和流程包括蒸汽的选择、蒸汽压力和温度的控制、蒸汽流量的计算等方面。以实现对生产线的高效灭菌和清洁,其设计需要考虑以下几个方面的要求。

2.2.1 蒸汽的选择

SIP系统要求使用纯净、无菌的蒸汽,因此,通常选择高纯度的干蒸汽或WFI(Water for Injection)来进行消毒灭菌。

2.2.2 蒸汽温度和压力的控制

SIP系统需要根据不同的生产线情况,调整蒸汽温度和压力,以达到灭菌的效果。一般来说,蒸汽温度要达到121℃,压力要达到1.2大气压。

2.2.3 蒸汽流量的计算

在进行SIP系统设计时,还要根据需要进行蒸汽流量的计算,确保蒸汽能够覆盖到所有需要消毒的地方。蒸汽流量的计算需要考虑生产线的尺寸、形状和细节构成等问题,以确保灭菌的效果。

2.3

系统的布局

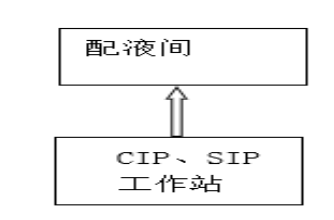

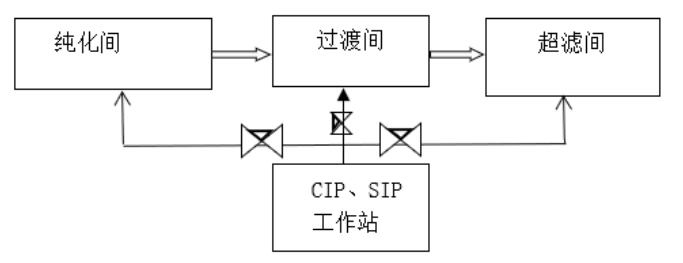

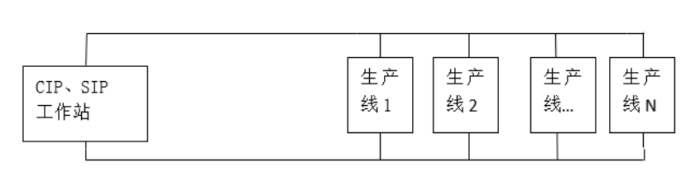

CIP和SIP是生物制药和食品加工行业中很重要的工艺,它们可以同时连续完成清洗和消毒工作,提高生产线的效率和安全性,减少误操作和产品污染的风险。CIP和 SIP系统的布局应该遵循“清、消、灭、排”的原则, 即清洗液、消毒液的储存和配送要分清,废液的排放要专门规划,清洗设备和消毒设备也需要考虑自身清洗和消毒的流程,避免产生交叉污染或重复清洗。此外,还应该考虑系统的可靠性和安全性,以及方便维护和操作的问题。在布局设计中,应该充分考虑清洗、灭菌的流程, 切勿盲目进行处理。建议在选定部位时进行现场调查, 以便更好地了解实际情况,进而制定更好的布局。例如,在设计时 , 依据生产工艺及工艺流程在平面布局时可设 计成一对一形式和一对多形式, 如图 1 所示。一对一形式就是一个CIP、SIP 工作站针对一组物料间或物料罐进行清洗灭菌,其逻辑简单 , 可以随时进行清洗与灭菌 , 不 受其他工艺流程限制。若生产工艺复杂 , 又受空间及面积限制时 , 可根据生产工艺流程设计成一对多形式,如图2、图3所示 , 此种方式相当于设置了一个灭菌中心, 在设计时需考虑最大使用量及同时使用率,此种方式节省造价但自动控制要求高。

图 1 CIP、SIP系统一对一形式

图 2 CIP、SIP系统一对多形式

图 3 CIP、SIP系统一对多形式

清洗液和蒸汽灭菌的储存和配送是CIP和SIP系统中比较关键的一环,涉及管路、泵站、储罐等多个方面。首先,要保证储存设施的密封性和稳定性,能够防止污染。其次,要规划好管路和泵站,保证清洗液和蒸汽灭菌能够按照需要输送到各生产线或设备,保证每个部位都能够得到充分的清洗和消毒。此外,还要灵活地使用调节阀、流量计等设备,便于对液体的流量和压力进行调整和监测。废液的集中处理也是CIP 和SIP系统中必须面对和解决的问题,废液可能存在严重的污染和危害,如果处理不 当,可能会对环境和健康造成不良影响。一般生物制药企业的废液是经过废液灭活后排入排水管道。因此,废液的排放和处理必须按照政府和行业标准进行,规划好废液管道、处理设备和处理流程等。同时,还要保证废液的储存安全,防止泄漏或污染,确保环境和人员的安全。

CIP和SIP系统在布局设计中还要充分考虑可靠性的问题,包括设备的选择和安装、管路的布局和联接、电气自控控制系统等,必须确保系统能够稳定可靠地运行, 同时,也要考虑突发情况的处理和应对能力,例如,设备故障等情况。最后,CIP和 SIP系统在布局设计中还要考虑方便维护和操作的问题。

2.4

设备选型

CIP和SIP能够有效地降低人工清洗和灭菌过程的工作量和成本,同时,确保生产环境和产品的安全和卫生。在CIP、SIP系统中,设备选型是至关重要的一步,直接关系到生产线的运行效率和产品质量,因此,必须十分谨慎地选择适合的设备。在设备选型方面,应根据设备结构和清洗灭菌的需求,选用适合的管道、阀门、泵、加热器、储罐等设备,并根据实际情况进行调整和改进,以满足生产工艺要求。同时,配置相应的流量计、温度计等传感器来实现可靠、高效的过程控制。设备性能也是选型的关键因素,需要考虑设备的工作压力、温度、 流量、灭菌方式等参数,以满足生产线的需求。另外,设备的材质和结构设计也是非常重要的一个方面,由于CIP、SIP系统需要进行定期的清洗和灭菌,所以设备的材质和结构设计必须符合清洗和灭菌的要求。对于设备、 管路,一般采用不锈钢材质,不锈钢能够抵抗腐蚀和氧化, 也易于清洁和消毒。在设备结构设计时,设备表面应顺畅平滑、无孔、无裂缝,通常还需考虑防止死角和积存以及管道的 3d 设计,以便清洗液能够充分地流过设备和 管道,达到彻底清洗的效果。

与此同时,还需要考虑CIP、SIP系统的工作量和效率。由于生产线的负载和效率在不同的工作状态下变化较大, 因此,设备的选型还要考虑不同工作状态下设备的性能和要求,以确保整个系统能够高效地运行,因此,在设备选购中,需要优先考虑具备智能化、集成化、可编程逻辑控制(PLC)系统的设备,以便实现精准控制和数据 采集,降低操作人员的干预程度。合适的设备,不仅可以保证生产流程的高效性和安全性,同时,也能从长远的角度减少成本和风险,提高整个生产线的产量和质量。

在 CIP、SIP系统的设计中,还要考虑安全问题,在系统设计时,应该遵循安全性先于一切的原则,确保设计方案的安全可靠性。特别是在储存清洗、灭菌的过程中, 应该注意防止液体泄漏等情况的发生。此外,员工操作时,也应该注意安全,避免因操作不当而导致事故的发生。在针对安全问题进行考虑时,需要考虑以下方面:设备工作时的安全、储存和使用化学品的安全、废液处理的安全等。

03

CIP、SIP系统在医药厂房中的应用

3.1

平面系统布局

以某生物制品研究所有限责任公司某车间改造工程为例 , 原车间一空置房间改为物料生产间 , 新增5个反应罐 , 如何进行清洗、灭菌是个问题 , 如果新增1套CIP、 SIP站又无空间可用 , 而车间原有CIP、SIP工作站仅隔一走廊 , 鉴于此种情况 , 利用原有工作站, 在管路系统中把二位三通气动隔膜阀改为三位四通气动隔膜阀 , 新增一路 CIP、SIP供回管线至改造间反应罐上 , 此管线与原有的各个管路互斥,如图2所示 , 这样既不影响原系统,又满足了改造要求,节省了投资。

3.2

实例

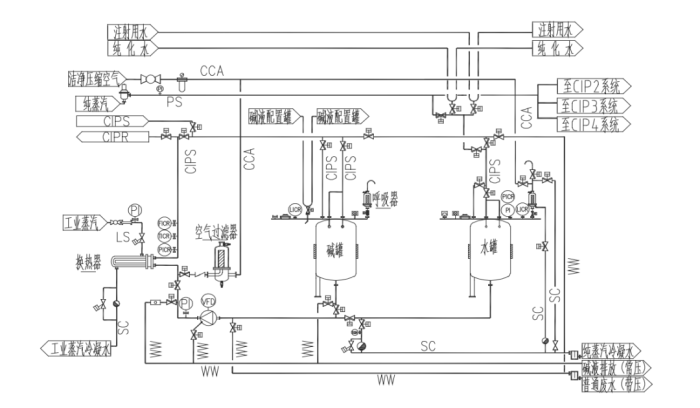

以某车间的CIP、SIP系统设计为例,该系统由储水罐、碱罐、泵、换热器、过滤器、阀门、管道、仪器仪表等组成。在进行CIP、SIP实际操作时,需要配置纯化水、注射水、 洁净压缩空气、动力压缩空气、工业蒸汽、纯蒸汽以及废水、废液、废汽排放等外部条件,如图4所示。

在设计时,还要注意以下几点:

(1)与物料接触的储罐及管道采用AISI 316L不锈钢管材,接触面电解抛光, 表面粗糙度为Ra ≤ 0.38μm,与其他物料(非洁净介质,如冷冻水或工业蒸汽)接触的部分管道材质为AISI不锈钢304,表面粗糙度为Ra ≤ 0.8μm。

(2)排水管道管件材质采用 304 不锈钢。阀门使用角座阀 ( 耐用 , 性价比高 )。高温带压排水、废液带压排水、废碱带压排水出洁净室前均安装空气隔断器。

(3)与供水、碱液接触的阀门采用不锈钢聚四氟乙烯隔膜阀 ( 卫生等级高 )。

(4)水罐呼吸器和罐体一起使用纯蒸汽灭菌时,呼吸器电加热开启 , 以免滤壳内冷凝水堵住滤芯 , 影响灭菌效果。罐体上的管路安装的疏水器为热静力蒸汽疏水器。并在末端加在线温度检测。

(5)CIP输送泵采用不锈钢离心泵 , 离心泵运行时, 相比气动隔膜泵流量更连续。

(6)CIP回液在线监测清洗液回液电导。CIP、SIP工作站如图 4 所示,根据验证要求及操作, 将 CIP、SIP系统集成模块化,并运用 PLC实现在线监测和控制达到清洗灭菌的目的。模块化的 CIP、SIP工作站基本涵盖本公司无菌药品生产的每个车间或每个生产线 , 系统运行稳定 , 满足了药品生产质量管理规范 GMP 要求。

图 4 CIP、SIP 工作站

04

结语

生物制品与人类生命息息相关 , 在生物制药行业中, CIP、SIP工作站的广泛推广应用,为生物制药提供了质量保障,设计人员应多方考量,在充分了解生产工艺的前提下,把无菌概念贯彻到整个制药系统中,使我国生物制药行业向更好更高的方向发展。

撰稿人 | 顾新华 兰州生物制品研究所有限责任公司

责任编辑 | 邵丽竹

审核人 | 何发

邵丽竹

何发

热点文章

-

中国GMP|2025年新版无菌药品附录(征求意见稿)到底有哪些变化?

2025-04-10

-

PDE值的计算

2025-04-15

-

批生产记录如何管理,才能符合GMP要求?

2025-04-24

-

OEB4级药品生产的法规要求

2025-05-16

-

抗体-药物偶联物的偶联技术总结

2025-05-11

-

发酵工业中常用的10种菌简介

2025-04-29

-

数字化转型对医药商品供应链管理的效率提升与成本优化研究

2025-04-09

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论 0

正在获取数据......