20周年创新产品 | 基伊埃工程技术—ConsiGma® 4.0

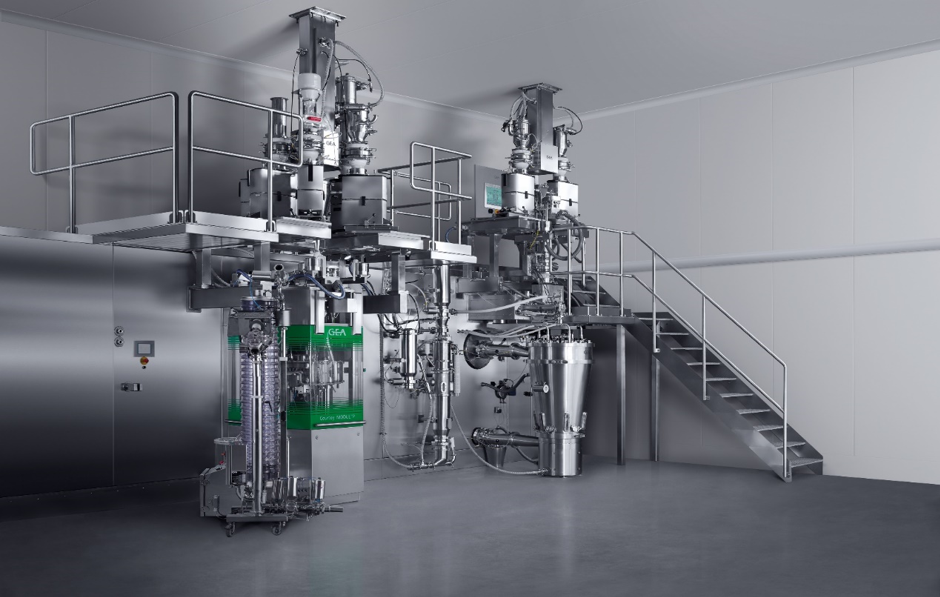

ConsiGma® 4.0 连续湿法制粒线

01

贵公司该款产品的主要特点是什么?

Ø 实现真正意义上的自动化和智能化生产,颠覆了传统批次化生产中物料称量、混合、制粒、干燥、压片、包衣、质量检测等分开独立操作进行的模式。连续制造作为一种先进生产工艺,在生产过程中,输入物料持续进料、持续转化,同时伴随输出物料的持续产出。供应链更灵活——可根据市场需求,灵活调整产出,只需延长或缩短设备运行时间即可。

Ø 减少厂房占地面积,减少原料药和辅料损耗,减少能源损耗,促进制药产业链绿色低碳化发展。

Ø 无需工艺放大过程,研发,中试和商业化大生产可使用同一套设备,减少了工艺放大过程中的人力、物料和时间的损耗。

Ø 工艺开发-践行QbD理念和创建数学模型(RTD,RTRT),可用建立设计空间,形成控制策略,减少变异和控制质量,更快地将药物推向市场。

Ø 过程分析技术应用(PAT)–减少或消除离线测试的需要,提高效率的同时减少药品生产的质量风险,从而降低生产成本。

Ø 人工远程支持–远程服务和VR培训工具,实现无人化工厂生产和远程培训。

Ø ConsiGma® Conductor 4.0控制软件为产品生命周期管理建立了坚实的基础,形成企业独有的知识管理和大数据管理模式。

ConsiGma® 4.0连续称量和混合

02

该产品的创新点主要体现在哪些方面,特别介绍一下产品研发的创意?

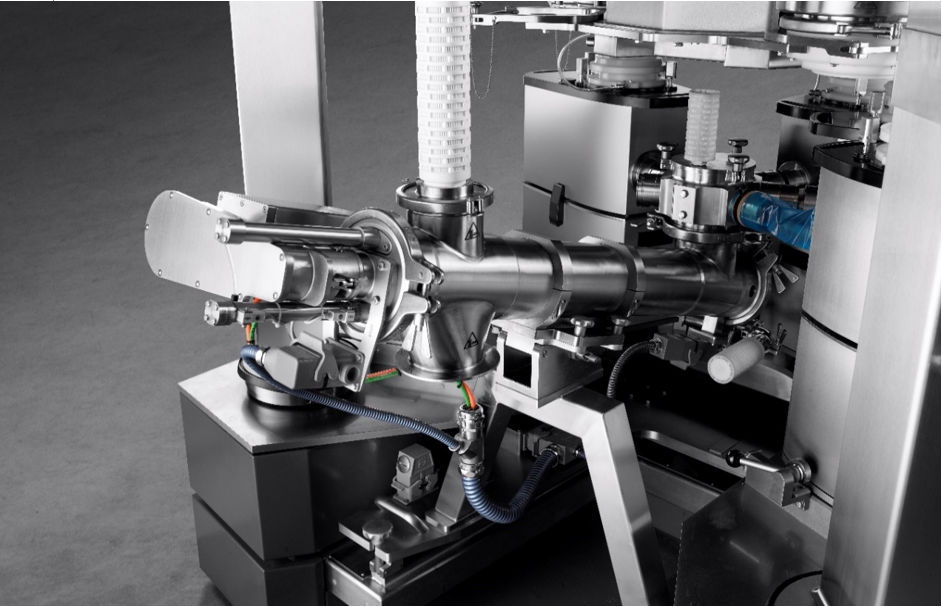

创新点:GEA 以模块化或独立的 ConsiGma® 4.0 形式提供连续生产。例如,连续线干混合进料到批生产的湿法制粒机进行批量制粒。ConsiGma® 4.0 也能提供完全集成的整合的生产线,例如在 CDC-50 和片剂包衣机的情况下,原辅料粉末在单一连续过程中变成包衣片剂。所以GEA的CONSIGMA® 4.0设备可以提供多组合方案,来适应客户的需求。

ConsiGma® 4.0连续包衣设备

连续制造并不是操作单元的简单拼凑,这里面涉及到各种控制策略要素以及应用。涉及多种要素——如受控状态、工艺动态(例如,通过 RTD)、工艺过程分析技术(PAT)的应用、数学模型(RTD,RTRT)的建立、前馈与反馈控制、物料特性研究和控制、设备设计与系统整合、工艺监测和控制、物料可追溯性和分流、工艺模型的建立等等。

研发的创意:以人工智能,大数据,云计算,工业物联网为代表的智能化时代已经来临。第四次工业革命正在发生,用智能技术改造传统制造过程。连续制造已经是智能制造的内在工具和赋能器!在制药业,ConsiGma® 4.0使客户能够朝着工业4.0迈出下一步,供应链的灵活性-生产信息化管理系统(MES)和ConsiGma® 4.0的接口相连,可以进行实时计划和生产,也为产品生命周期管理建立了坚实的基础,形成企业独有的知识管理和大数据管理模式。与此同时,连续制造作为智能制造的重要组成部分,被写进了“十四五”规划,已经上升到国家战略。

03

该产品市场占有与销售情况如何?

在制药领域,GEA 的连续生产技术通过近 17 年的发展, ConsiGma® 4.0 便是其技术发展的结晶。如今,在全球范围内已有近90 条 ConsiGma® 4.0 连续生产线及研发设备成功落地,使用这一技术通过监管机构成功上市的新药产品也已达 6 种,涉及近 10 条生产线。例如,2015年,福泰制药(Vertex)的囊性纤维化药物 Orkambi(lumacaftor/ivacaftor)成为首个获批的连续生产申请,其销量于 2019 年达到了 13.3 亿美元;2017 年,礼来(Verzenio)的单药治疗化疗 / 内分泌疗法后转移性乳腺癌的 CDK4/6抑制剂首度获批,其销量于2020 年达到了 9.1 亿美元;2018年,福泰制药的囊性纤维化药物Symdeko(tezacaftor/ivacaftor 和ivacaftor)获 FDA 批准上市,其销量于2019年达到了14.2亿美元;这些背后,都有着 GEA 连续生产技术活跃的身影。甚至连 FDA 都对 GEA 的连续生产技术表示了高度的认可,并于 2018 年购买了GEA ConsiGma® GD25/80 OSD 研发单元,用于 CDER/OPQ( 药品质量办公室 ) 对连续生产的研究。

而中国制药业也必将赶上这一技术革新潮流,中国第一条连续生产线的落地便是一个信号,这条生产线采用 GEA 的连续粉末直接压片设备 ConsiGma® CDC50,设定参数后,可全天候不停运转,无需操作人员在现场监控管理。2022年底,它已经在中国正式投入生产,成为中国相关法规和政策出台及完善的巨大助力。

ConsiGma® 4.0 连续粉末直压线

04

该产品的行业应用情况如何?有什么经典应用案例?

将传统的批次化生产转为连续化生产,已经在全球的头部药企中得以实施,以杨森为例,ConsiGma® 4.0的应用经典案例:

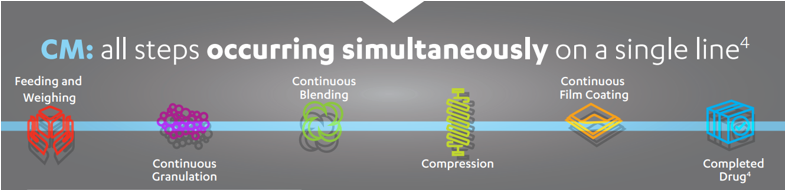

传统制造工艺的步骤独立,消耗时间。相比之下,ConsiGma® 4.0将所有环节整合到一条生产线上,包括饲料和称重、连续造粒、连续混合、压片、连续薄膜包衣,最终制成成品药。这种连续制造方法大大提高了生产效率。

传统制药通常需要使用七个操作间,在生产周期长达两周,并采用先制造后检测的质量评估方法。而连续制造则只需两个操作间,生产时间缩短至一天,并且能够连续监测产品质量。

通过实施连续制造,可以确保更全面的质量评估,并且在需要变更时无需弃置整批产品。连续制造带来的好处包括减少浪费、增加产量、降低环境影响、减小占地面积、稳定质量,而且无需人工搬运,提高了安全性,并减少了原料药(API)的消耗。

这一努力不仅改变了制药厂的制造流程,还促成了与美国食品药品监督管理局的合作,为在制药过程中实施连续制造创建了监管途径。

05

用户价值提升体现在哪些方面,有什么突出的效益和贡献?

Ø 供应链更灵活——生产信息化管理系统(MES)和ConsiGma® 4.0 的接口相连,可以进行实时计划和生产;

Ø 促进制药产业链绿色低碳化发展;

Ø 减少并避免了了工艺放大过程中的人力、物料和时间的消耗和浪费;

Ø 实现QbD,建立设计空间,形成控制策略,减少变异和控制质量,更快地将药物推向市场;

Ø 减少或消除离线测试的需要,提高效率的同时减少药品生产的质量风险,从而降低生产成本;

Ø 人工远程支持–远程服务和VR培训工具,实现无人化工厂生产和远程培训。

Ø ConsiGma® Conductor 4.0控制软件为产品生命周期管理建立了坚实的基础,形成企业独有的知识管理和大数据管理模式。

产品特性

Ø 实现真正意义上的自动化和智能化生产,颠覆了传统批次化生产中物料称量、混合、制粒、干燥、压片、包衣、质量检测等分开独立操作进行的模式。连续制造作为一种先进生产工艺,在生产过程中,输入物料持续进料、持续转化,同时伴随输出物料的持续产出。供应链更灵活——可根据市场需求,灵活调整产出,只需延长或缩短设备运行时间即可。

Ø 减少厂房占地面积,减少原料药和辅料损耗,减少能源损耗,促进制药产业链绿色低碳化发展。

Ø 无需工艺放大过程,研发,中试和商业化大生产可使用同一套设备,减少了工艺放大过程中的人力、物料和时间的损耗。

Ø 工艺开发-践行QbD理念和创建数学模型(RTD,RTRT),可用建立设计空间,形成控制策略,减少变异和控制质量,更快地将药物推向市场。

Ø 过程分析技术应用(PAT)–减少或消除离线测试的需要,提高效率的同时减少药品生产的质量风险,从而降低生产成本。

Ø 人工远程支持–远程服务和VR培训工具,实现无人化工厂生产和远程培训。

Ø ConsiGma® Conductor 4.0控制软件为产品生命周期管理建立了坚实的基础,形成企业独有的知识管理和大数据管理模式。

创新点

CONSIGMA® 4.0设备并不是操作单元的简单拼凑,这里面涉及到各种控制策略要素以及应用。涉及多种要素——如受控状态、工艺动态(例如,通过 RTD)、工艺过程分析技术(PAT)的应用、数学模型(RTD,RTRT)的建立、前馈与反馈控制、物料特性研究和控制、设备设计与系统整合、工艺监测和控制、物料可追溯性和分流、工艺模型的建立等等。CONSIGMA® 4.0设备可以提供多组合方案,来适应客户的需求。

适用范围

口服固体制剂的研发,中试和商业化生产设备:

Ø 即可提供集成化的端到端的产线,实现整条产线的连续化;

也可根据客户需求提供模块化的单元,整合到客户现有的产线中去,实现部分操作单元连续化。

ConsiGma® 4.0连续湿法制粒实验设备

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多