浅谈制药生产中危害物料的防护策略

制药生产人员应关注生产危害的预防和减轻风险的发生,包括与化学药品的接触、由工艺危害影响的身体伤害、由外界环境排放污染物质影响的身体伤害、由火灾或爆炸引起的人身伤害。本文主要针对制药生产中危害物料的防护策略展开阐述,从危害物料的种类、危害物料的控制战略、工程控制措施及生产防护方面分析了危害物料的防护策略和详细实施方法。

制药生产中HSE(健康,安全,环境)和受控危害物料的管理为综合风险评估的关键。综合评估后,针对健康风险、安全风险、环境风险及受控危害物料管理方面实施防护策略,从而降低这些风险的发生。

Part.01危害物料的概述

在生产管理中,物料固有风险的控制应降至最低,而固有风险的表现形式一般为作业人员与危险物料的接触。接触式危险取决于危害物料本体与暴露情况两种因素,物料的危害一般由物料的毒性和药理性质决定,而暴露情况是指操作人员与危险物料发生接触的具体情形。针对操作人员与危害物料的接触,可使用工程控制、行政控制和个人防护于一体的综合方法将接触降至最低。

1.1制药生产中的危害物料种类

制药生产中的危害物料通常具有毒性、腐蚀性、易燃易爆性等潜在危险性,可能对人员或设备造成危害。按危害特性分类[1]:

(1)毒性物料:如某些抗生素中间体(如头孢类)、重金属化合物(如汞、镉),接触这些毒性物料可能会造成中毒或器官损伤。

(2)腐蚀性物料:强碱(如氢氧化钠、氢氧化钾)、强酸(如硫酸、盐酸),强酸类或强碱类的物料会腐蚀设备和灼伤皮肤。

(3)易燃易爆物料:有机溶剂(如乙醇、丙酮、甲醇)、可燃气体(甲烷、乙炔、乙醇),这类物料如遇明火会引发燃烧或爆炸。

(4)刺激性物料:某些化学试剂(如甲醛、苯甲醛)这类物料会刺激呼吸道。

(5)生物危害物料:微生物菌种(如细菌、病毒)、毒素蛋白(如疫苗生产中的抗原成分),接触这类生物危害物料会导致感染。

Part.02危害物料控制战略

2.1药物成分和化学物质的危害等级

制药配方中的活性成分(API)一般危害程度较高,而衡量活性成分的危害性依据职业暴露极限。职业暴露极限是指在标准工作日持续暴露在生产环境中,多数工人身体健康不受到伤害的允许接触水平。所有用于制药生产的化学药品应进行极限值评估,不同的化学药品的职业暴露极限是不同的。对于容易发生的暴露点,应将其危害程度控制到最小暴露极限以下。

2.2暴露途径

活性药物成分或有害物料凭借其物理、化学性质会进入人体,一般有以下几种方式:(1)呼吸:直接吸入空气中的悬浮粒子,如药物粉碎、过筛的操作中会产生许多药物粉尘,这些粉尘可能会被工人吸入后产生职业伤害;(2)眼睛:眼睛直接与空气中的悬浮粒子接触,如固体制剂的压片、胶囊填充操作中,设备运行产生的细小颗粒飞溅出来进入眼睛;(3)皮肤:皮肤与危害物料直接接触或与被污染的物体间接接触,如原料药粉配料操作中,若未采取防护措施,危害的物料会与人体皮肤直接接触。

2.3控制系列措施

首先操作者应知晓并远离可能存在有害物料的暴露环境,其次使用安全的“分层控制”方法,制定有效的暴露控制策略。一般控制措施有以下几种:

(1)危害物料替代法:根据物料属性,使用危害性较小的物料替代危害性较大的物料;

(2)工程控制法:使用高防护等级的设备防止有害物料进入操作者所处环境;

(3)行政控制法:行政控制的常见方式为建立并实施安全生产管理制度、标准安全操作规程(SOP);

(4)个人防护法:工作人员主动穿戴防护服,隔离与有害物料的接触。

2.4定性风险评估

在生产、清洁和设备维护的操作中,应评估操作人员是否长时间暴露在存在危害物料的环境中。风险评估内容应包括:

(1)识别危害物料并明确活性药物成分或化学药品的暴露等级;

(2)识别危害物料位置并明确每个工序位置应设置的控制方法;

(3)明确风险等级,通过评估暴露的可能性和暴露等级,通常将风险等级分为高级、中级和低级;

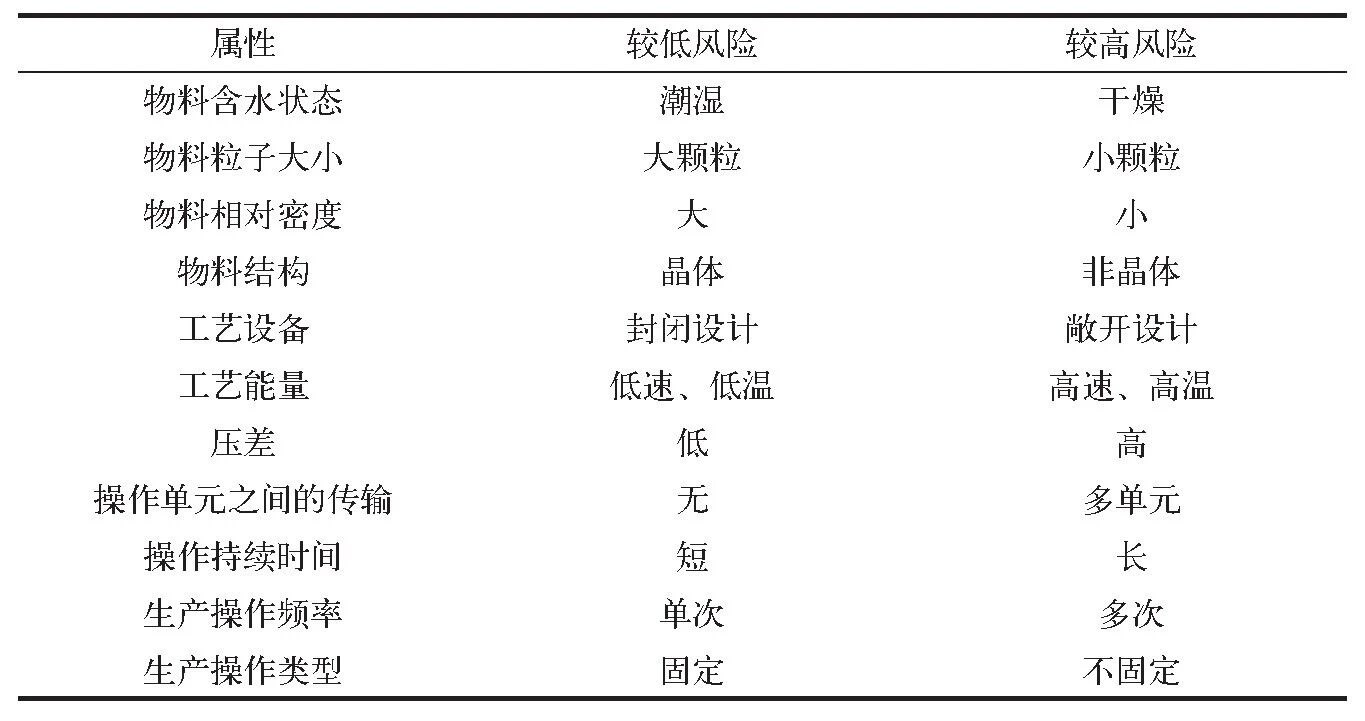

(4)根据危害物料的危害严重性,设置最低暴露极限并设计出安全操作流程。通常根据生产工艺建立标准操作规格并针对性的设置防护方法。表1为影响暴露的物料及工艺因素。

表1 影响暴露的物料及工艺因素

2.5定量风险分析

定量风险分析为生产操作的同时,对生产区域的空气采样分析及生产中危害物料的分析。危害物料的定量分析是保证操作人员安全及药品安全的关键环节。常用的定量分析方法有:

(1)气相色谱法:气相色谱法是通过将物料样本在气相色谱仪中进行色谱比较,从而鉴定物料的安全性,气相色谱法可对有机溶剂、挥发性有机杂质危害物料进行鉴定分析[2]。工作原理为以气体为流动相,样品进入色谱柱中被固定相分离,依据物质在气相和固定相之间的分配系数差异,进而实现分离和定量;

(2)液相色谱法:液相色谱法主要用于沸点高、易分解的危害物料,如一些极性化合物、大分子杂质等。工作原理为以液体为流动相,利用不同物质在固定相和流动相之间分配、吸附等作用的差异实现分离和定量;

(3)紫外-可见分光光度法:紫外-可见分光光度法适用于危害物料在紫外或可见光区有特征吸收时[3]。工作原理为通过测量样品在特征波长处的吸光度计算其浓度,通过计算的浓度实现定量分析;

(4)红外光谱法:红外光谱法可通过特征吸收峰的强度进行定量[4]。工作原理为当红外光照射物质时,分子中的化学键会因振动或转动吸收特定波长的光,形成特征吸收峰。然后通过测量特征吸收峰的强度,实现对物质的定量分析。

Part.03工程控制措施

在工程控制技术中,设置通风系统和设置封闭与隔离系统是控制危害物料的关键方法。

3.1通风系统

通风系统为利用气流原理将操作间内的污染物进行排出,一般分为总体直排式通风系统和局部排风单元。总体直排式通风系统为从进风单元提供大量符合条件的洁净空气,将房间内的污染物从排风口处排出;局部排风单元为在工艺设备上设置风罩,通过除尘装置(如脉冲除尘器,通风橱等)将局部的污染物捕获或设置负压称量罩装置控制工作区内的粉尘。以山东天振药业有限公司生产中使用的除尘装置为例,图1为散剂车间分装岗使用的脉冲除尘器,图2为实验室理化岗使用的通风橱装置,图3为片剂车间配料岗使用的负压称量罩装置。

图1 脉冲除尘器

图2 通风橱装置

图3 负压称量罩装置

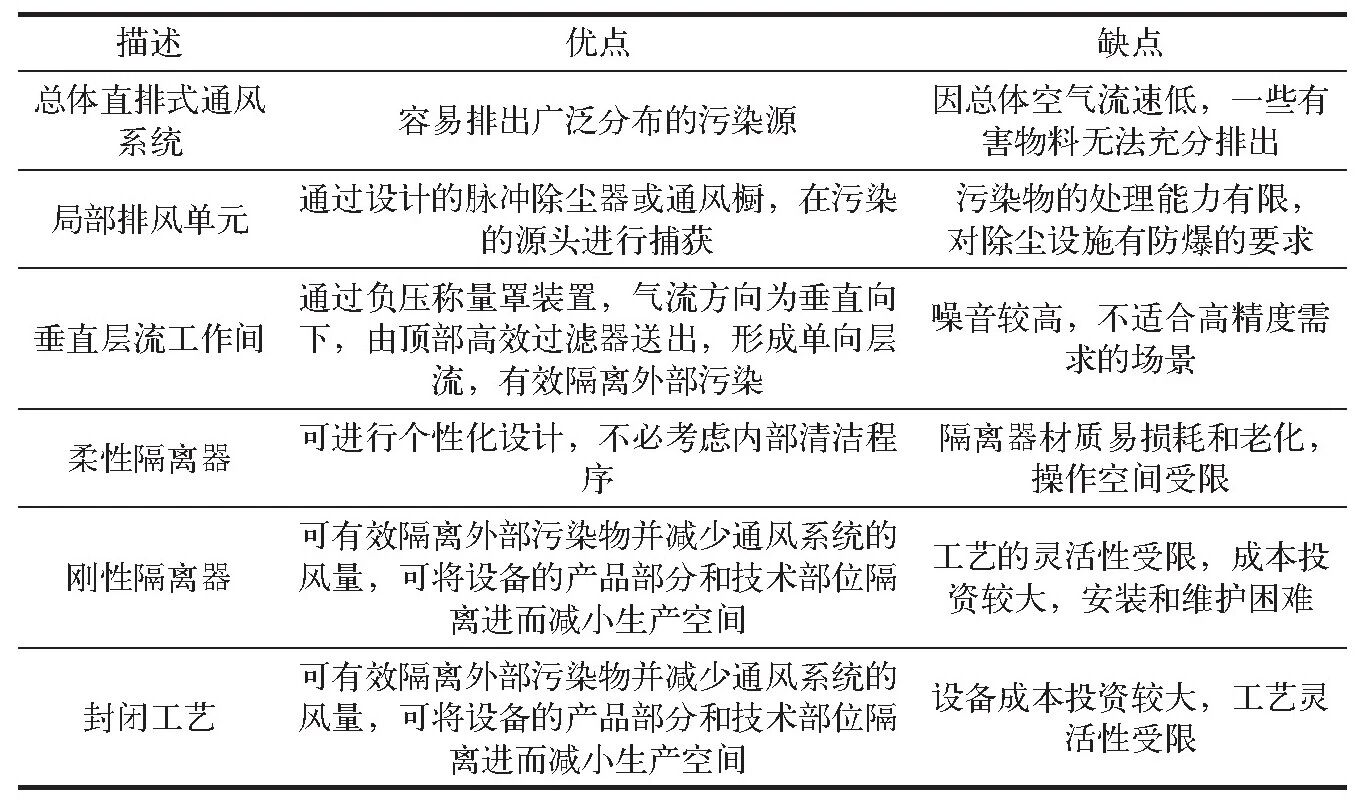

3.2封闭与隔离系统

根据生产工艺进行封闭设计,使用物理隔离将危险物料隔离在人员操作区域之外。一般有柔性隔离、刚性隔离及封闭工艺。柔性隔离器设置在需要手工作业的区域,通过在设备周围设计出内置手套或传送袖口的柔性隔离器;刚性隔离器一般采用不锈钢、玻璃等刚性材质,主要用于隔离药品生产过程中的操作区域与外界环境;封闭工艺中所有的操作流程环节都是密闭的,如生产中常用的自动配料系统、无菌灌装封闭系统、连续化制粒压片系统等。

3.3菌株鉴定结果

通过以上两种形式的结合可有效的对工人健康进行充分防护,表2为工程控制方案的选择。

表2 工程控制方案的选择

Part.04生产防护措施

在制药生产过程中,生产工艺、设施清洁、设施维护等操作会产生污染物。防护的重点为控制这些污染物对工作人员造成伤害。防护控制的措施应参考GMP和风险评估中的健康因素。但对于一些物料无法做到零风险,因此这些危害物料在操作环境中的浓度应设置可接受的极限值。

4.1生产工艺层面的防护措施

(1)对工艺路线进行优化,从源头减少危害:将有毒原料进行替代,如用低毒性的原料替代高毒性的原料;简化工艺步骤,如连续化制粒压片系统,减少中间物料的暴露和转移次数;

(2)全流程密闭控制:采用密闭反应釜,避免开放式反应釜内挥发性气体泄漏;粉体物料采用密闭螺杆上料机替代人工倾倒;液体物料采用离心泵密闭传输替代敞口转移;

(3)自动化监控:采用DCS(分布式控制系统)远程控制生产的关键参数(温度、压力、流量等),减少生产现场的操作;

(4)专用生产线:生产中的一些高毒性物料设置专用生产线,降低生产中的交叉污染。

4.2设施清洁层面的防护措施

(1)在线清洗(CIP)系统:每批次生产后,通过在线清洗系统对设备内部及管道进行循环冲洗,可大大减少危害物料的残留;(2)干燥:清洁后设备及管路使用无菌压缩空气吹干,避免水分残留滋生微生物;(3)灭菌:对于评估为高风险的设备设施应进行在线灭菌(SIP),用过热蒸汽(121℃,30 min)对残留活性物料进行灭活。

4.3设施维护层面的防护措施

(1)维护前的风险评估与准备:识别危害物料,明确维护设备时接触的危害物料类型(如有机溶剂、高活性酶),评估其毒性等级、挥发性及残留风险;隔离或清空物料,维护前切断设备与物料管线的连接,清空残留物料,储罐等容器用盲板隔离并挂牌标识“禁止启动”;

(2)维护操作中的防护设计:设备拆卸防护,拆卸含有危害物料的管路及阀门时,先在其下方铺设防泄漏托盘;过滤器维护,捕尘过滤器维护前应先断电,穿戴防尘服及防毒呼吸器;焊接作业,存在有机溶剂的区域焊接时,需先用氮气置换空间内的可燃气体,配备二氧化碳灭火器,对可燃气体浓度进行检测到达安全值以下后方可作业;

(3)维护后的验证与追溯:维护后需对设备进行性能确认,确认是否达标;按清洁规程对维护区域进行取样,检测物料残留量是否合格;详细记录设施维护内容、更换部件型号及设施操作人员,后续进行归档处理。

Part.05管理控制与工作规程

管理控制的关键是确保工作人员了解危险点、危险位置和管理的目的。管理控制和工作规程可实现控制方法的合理运用及生产操作中的个人防护。对工作规程的培训是管理控制的持续动力,经过培训可保证工作人员熟知风险点和安全工作的方法。

5.1行为管理

操作人员的行为管理包括以下各方面[5]:

(1)行为安全管理可以用来确保工作人员遵守政策和程序。

(2)直接监管操作人员遵守安全工作规程。

(3)构建组织的安全文化,即员工认知与管理层的安全共识,这是一个行为管理的重要指标。企业管理人员应提供有力的支持与适当培训的资源,并严格执行安全操作规程。

(4)建立信息反馈机制,信息反馈机制可提供:良好的沟通机制及管理共识;合理的政策和程序,融合员工意见;恰当的管理控制方法。

5.2空气监测

空气检测的目的是保证空气污染物低于设定的职业暴露极限。常用的空气检测方法包括:

(1)个人采样泵,采样泵佩戴在操作人员身上,在一定时间范围内,对现场工作人员接触的空气污染物进行采集;

(2)固定地点采集空气样本,暴露峰值样本可以测量很短时间内的暴露值;

(3)操作区域安装监测探头,这种方法可实时采集数据,也可在持续数天或较长时间后计算污染物平均值水平。

Part.06个人防护用品

个人防护用品在制药生产中广泛应用,个人防护用品是保护操作人员的最后一道防线。使用防护用品可防止操作人员吸入危害空气和防止皮肤接触危害物料。针对制药生产中危险物料的常见防护用品种类有:呼吸防护用品、眼面部防护用品、手部防护用品、躯体防护用品、足部防护用品等。操作者应根据作业环境风险选择对应功能的个人防护用品,并在使用前检查防护用品的完整性。

6.1呼吸保护用品

空气中有害物料包括:尘、雾、气味、毒气、烟、气溶胶、蒸汽等。应制定有效的呼吸保护规程及方法确保员工不会吸入空气中的有害物料而引发职业病。呼吸保护规程内容应包括:对员工使用呼吸保护用品的培训、对呼吸保护用品的有效测试、对呼吸保护用品的检查及清洁维护。

6.2眼面部防护用品

防护眼镜:防飞溅物、紫外线、化学液体等,如焊接作业、实验室操作。防护面罩:覆盖面部,防止高温、火花、强酸强碱喷溅,如焊工面罩、喷漆面罩。

6.3手部防护用品

绝缘手套:防触电;耐酸碱手套:抵御化学腐蚀,实验室或化工行业使用。

防割手套:防止尖锐物划伤。

6.4躯体防护用品

阻燃防护服:防明火、高温,如小容量注射剂安瓿灌封岗的操作人员作业时应穿戴阻燃洁净服。防静电服:避免静电引发爆炸,常用于易燃易爆环境,如固体制剂中的配料岗和制粒岗的操作人员作业时应穿戴防静电洁净服。

Part.07结语

在制药生产领域,对于危害物料的防护涉及研发设计、运输存储、生产等多个方面,本文从危害物料的种类、危害物料的控制战略、工程控制措施及生产防护方面对危害物料的防护策略进行详细分析。随着制药工艺的不断发展,危害物料的种类与表现形式日渐复杂,对生产中的防护工作会提出更高的要求。因此需持续完善危害物料防护体系,推动制药行业的可持续发展。

参考文献

[1] 胡润芝 , 刘浩飞 . 含有害性物料的口服固体制剂车间设计 [J]. 化工设计通讯,2020,46(6):215,240. DOI:10.3969/j.issn.1003-6490.2020.06.138.

[2] 张蕾 , 张志华 , 佘铁军 , 等 . 气相液相色谱技术在食品安全检测领域的应用实践[J]. 现代食品,2016(3):103-105. DOI:10.16736/j.cnki.cn41-1434/ts.2016.03.041.

[3] 江湖 . 紫外分光光度法测定工作场所空气中油雾 [J]. 化学分析计量 , 2024, 33(1):82-86. DOI:10.3969/j.issn.1008-6145.2024.01.015.

[4] 张晓华 . 红外光谱法与食品安全[J]. 黑龙江科技信息 , 2015(7):12-12. DOI:10.3969/j.issn.1673-1328.2015. 07.012.

[5] 雷孝阳 , 赖小琴 , 邓丛梅 . 化工与制药企业安全管理实践 [J]. 中国化工贸 易 , 2019,11(1):48. DOI:10.3969/j.issn.1674-5167.2019.01.046.

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多