生物制药水系统的特点与GMP管理

Part.01

引 言

Part.02

生物制品及制药用水概述

2.1

生物制品定义、分类及制备流程

2.2

制药用水定义、分类及制备流程

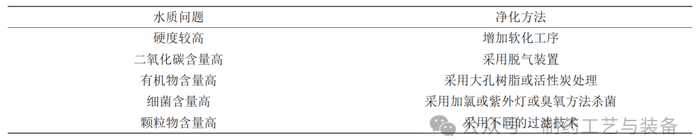

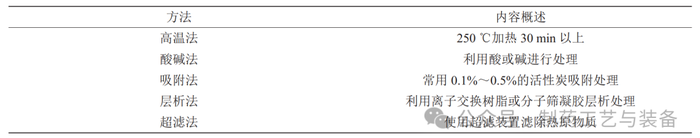

在2015版《中华人民共和国药典》(以下简称为《药典》)中,制药用水主要是指饮用水、纯化水、注射用水和灭菌注射用水。在生物制药的生产过程中,主要涉及的是纯化水和注射用水的应用。根据《药典》中的定义,纯化水主要是通过蒸馏法、离子交换法、反渗透法等方法制备而成,而注射用水则是将纯化水经蒸馏后所得。

2.3

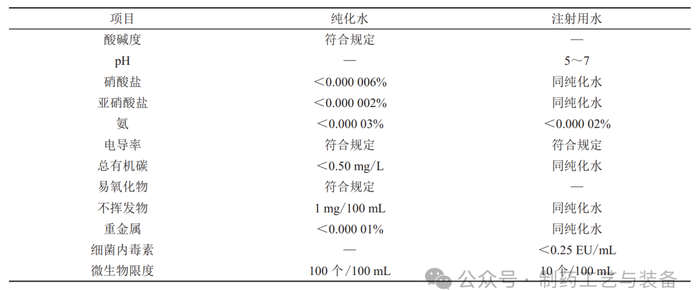

制药用水的质量标准及GMP要求

GMP是药品生产质量管理的基本准则,它包括四个基本要素,分别是硬件、软件、人员和工作现场。生物制药水系统作为生物制药生产过程中的直接影响系统,是生物制药硬件的重要组成部分,理应符合GMP的相关要求。

Part.03

Part.04

Part.05

参考文献

[1] 药品生产质量管理规范:国家卫生部第79号令[A].

仲伟成、梁毅

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多