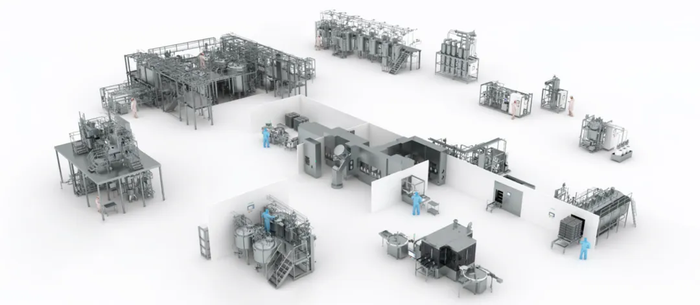

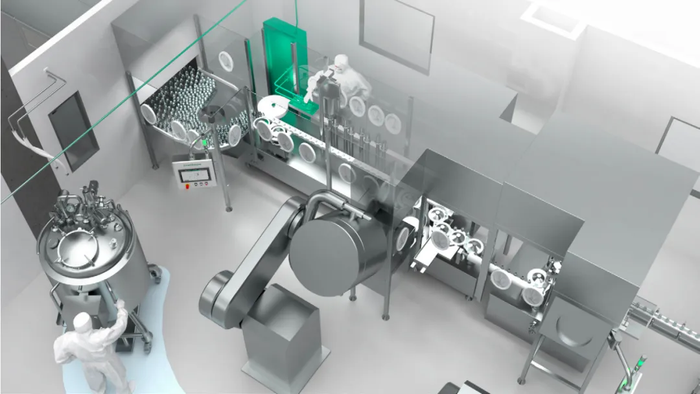

高效精准的血浆处理确保每一滴血液制品的充分利用

尽管血看起来是红色的,但实际上人类血液的 55% 是血浆,一种淡黄色液体,它带动白细胞、红细胞和血小板在全身流动。人体的重要组成部分为制药领域带来了裨益:血浆因其成分丰富可制作成急救药品,其中包含重要蛋白质如白蛋白、免疫球蛋白,前者可用于败血症及烧伤的治疗。

Part.01

Part.02

Part.03

定制化解冻与分馏

制药商处理的冷冻血浆通常装在大袋子或大瓶子里运输,里面装有多个来源的供体原材料。分馏前,原始血浆必须进行逐步解冻,以避免对温度敏感类蛋白质造成伤害。这个步骤在配备搅拌工具的定制系统内完成,它们对原材料施加低剪切力,并逐渐升温。解冻后,原材料即可进行分馏,分解成白蛋白、免疫球蛋白和凝血因子中的纤维蛋白原等成分。分馏后的血浆再经过几个过滤步骤,根据大小、电荷和化学亲和力将目标分子分离出来。

Part.04

Part.05

Part.06

Part.07

Part.08

Markus Heinz

邵丽竹

何发

热点文章

-

一文看懂新药研发到上市的全流程

2025-11-25

-

《药包材GMP(2025)》与药品GMP深度对比:核心差异、新增要点与实施指引

2025-11-25

-

浅谈非最终灭菌产品制剂车间无菌工艺模拟试验中的要点与设计

2025-11-18

-

制药生产标准不断提升:原料药与高活性原料药的密闭隔离解决方案

2025-11-19

-

一文掌握一条产业链:医药板块

2025-11-17

-

从"制造"到"智造",默克如何进行数字化转型?

2025-11-21

-

拜耳这波数字化操作,直接解放全自动片剂生产车间劳动力!

2025-11-18

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多