基于微生物的控制对制药纯化水存储分配系统的优化设计

水非常容易滋生微生物,微生物是制药纯化水质量标准中关键的质量属性。微生物比电导率和总有机碳更难控制。因此,需要分析研究现有制药纯化水系统控制微生物的不足,从而对系统进行优化改进。本文分析了制药纯化水存储分配系统在控制微生物上存在的问题并提出了改进方案。

存储分配系统微生物来自制备系统的产水和经过呼吸过滤器后从空气中带进的。从制水系统产出的符合标准的水进入到存储分配系统的储罐内,然后再由泵分配到各个使用点。在储罐的顶部要安装筒式呼吸过滤器(简称呼吸器)(见图1)和喷淋球。呼吸器是微生物进入到系统内的一个途径。

当水箱液位下降,空气经过过滤器后进入水箱,当水箱液位上升时,空气就从过滤器排出,这样一种水箱的呼吸,受水位的上涨和下降所支配,这种呼吸器被称为被动式呼吸器。当水经过喷淋球后,水成雾滴往下喷入水箱,雾滴的水润湿储罐水位线以上的设备表面而使表面不易长微生物。当液位上涨,水箱排气,那么气流就会夹带着雾滴把过滤器打湿,过滤空气的材料都是疏水性的材料,水打湿材料后就会使材料的纤维组织容易发生变化,使过滤效率下降,为了防止潮湿的纤维组织变性和过滤材料表面发霉长菌,所以就在过滤器外壳安上电加热套,虽然这种过滤器可以耐受134℃下20个灭菌循环[1],但它仅是常温态工作过滤器,而运行时实际一直处于高温状态,这就使得过滤器的实际运行状态与产品不相符。

呼吸器的材料是有机材料,长期在高温下就发生材料的蠕变,然后就发生泄漏。为此“必须对过滤元件进行定期目视检查,一些制造商的检查频率大约是每三个月一次,从而了解过滤器的部件是否被氧化损坏[1]”。另外高温态与常温态能是一样的过滤效率吗?通常空气中的微生物都附着在气溶胶上的,高温下气溶胶更能穿透过滤材料。为此这种被动式呼吸器在水的存储分配系统的使用存在着缺陷。

“单个细菌虽然尺寸很小,但在大气中它常常是以群体形式存在,并且它是经常与为其提供养料、水分的尘埃粒子共存。病毒的尺寸更小,但是它通常都寄生于各种微生物中,所以空气中携带病毒的微粒,一般要比病毒本身的尺寸大1~2个数量级,有时还有更大。由于上述情况,空气过滤器对细菌、病毒应有更高的过滤效率”

[2]

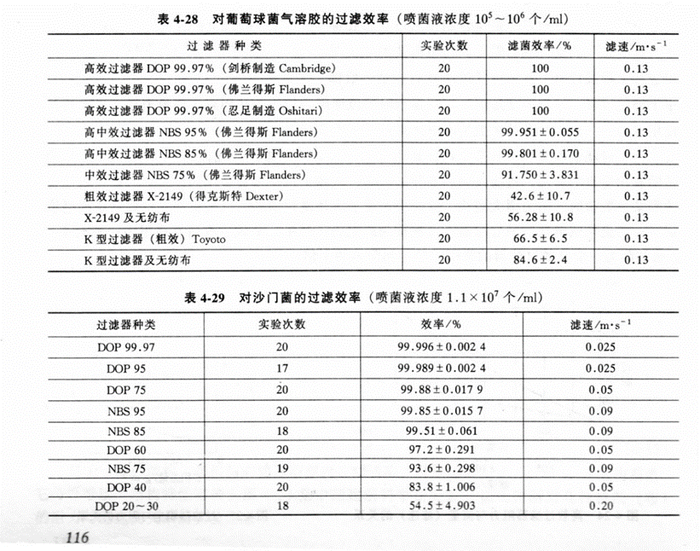

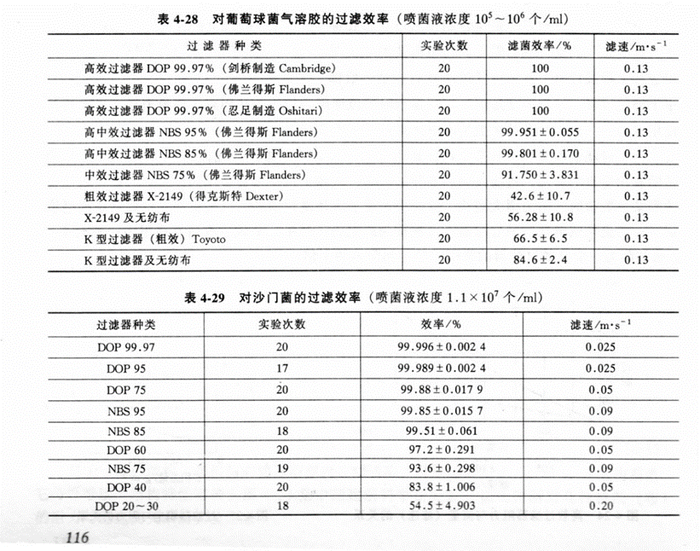

实验表明用于洁净空调的高效过滤器对空气中微生物的过滤有极好的性能,见表1。

通常效率和穿透率是衡量过滤器的过滤效能。高效过滤器习惯以过滤0.3微米的微粒为准的DOP效率标注。

基于上述空气过滤器优越的性能和筒式呼吸器的缺陷,把被动式呼吸器改为主动式呼吸器,选择H14(过滤效率99.995%)的过滤材料,主动式呼吸器的结构如下图2所示。

当水箱液位上升时,液位上方空气从排气口排出,经过风机增压后的空气通过H14过滤器后也从排气口排出(图2 左)。当水箱液位下降时,经过风机增压后的空气通过H14过滤器后,一部分补充到液位上部的空间中,多余部分的空气从排气管排出(图2 右)。由于经过增压后空气的压力高于大气有几十帕的微压,潮湿的空气永远也不可能到过滤材料上,所以无需在过滤器上安装电加热套,并在常温下过滤出无菌空气,这样的温度更符合过滤器设计的条件。平时的维护通过DOP检测,这样的检测就能真实反应出过滤器的除菌效率。反观被动式呼吸器过滤器所做的完整性测试不能证明用过一段时间后过滤器去除微生物的效率,仅证明了过滤器的完整性,因为在高温运行下过滤材料发生了变性。

为了不使微生物黏附于分配管壁上并形成生物膜,ISPE指南中指出防止营养物聚集和细菌黏附在管壁所需要的流速要超过3ft/s或雷诺数大于湍流值;GB50457-2019中规定“循环干管的回水流速不宜小于1m/s”[3]。

目前,国内就是按照这个标准来设计分配管道的。当流体的流动速度处于比较慢的情况下,微生物有可能会黏附到循环管道内的任何一个位置上并最终形成生物膜,微生物最有可能粘附于直径大、流速慢的管道表面上,所以这个标准中的规定设计参数有待讨论。

存储分配系统水的输送应采取循环方式,所有使用点都处在这一个循环管道上,供水循环泵以一定量的纯化水送出以后,通过循环管路到达各个使用点。当输送管为相同管径时,要满足各用水点的用水量,管道直径就会设计的很大。随着各使用点取水增加,越到管道后面,其管道内的流量就越小,也就是流速越来越慢,会出现低于设计标准(GB50457-2019)规定的流速,所以循环管道使用相同直径管道是不合适的。相同管径的循环管道只能适合于使用点不多、流量变化较小的场合,如实验室的纯化水分配系统。在制药生产车间通常设计会选择渐变缩小管径的纯化水分配系统,以便保证其后面管道也有较高的流速。为了能通过GMP的检查,设计者和制药企业会特别注意总回水管道不小于1m/s的流速,更有甚者会刻意把总回水管道的直径缩小来满足这个规定。为此循环分配管道总送直径最大,总回水管道直径最小。

在生产期间大量用水的时候,保证管道内大于3ft/s的流速或更高流速很容易做到,保证回水流速达到1m/s也是没有问题的。但是在非生产期间,由于总回水管直径最小,在循环供水泵额定的工作压力情况下回水管道产生的阻力已经阻止了回水管道流量不能无限的增加,非生产期间各使用点不从管道内取水,总送管道中的流量等于总回水管道的流量,即使在循环供水泵额定的工作压力下总回水管的流量达到了最大值,由于总送管道的直径最大,此时总送管道上的流速最低,流速会大大低于3ft/s(1m/s)。那么总送管道在低流速的情况下,微生物就不会粘附到管道表面上吗?显然这种只控制回水管道的流速设计是不科学的。如果没有更大流速,有些微生物粘附到管壁上只需有几秒钟的停留时间就会永远粘附到管壁上

[4]

,随后生物膜开始形成。

供水循环泵把储罐中的水增压后就进入循环分配管道,水中的微生物粘附到管道中的任何一处表面就会在那里增殖成为生物膜,然后使水中的浮游微生物和内毒素的含量增加。为此表面被水中微生物的粘附必须给予有效的控制。

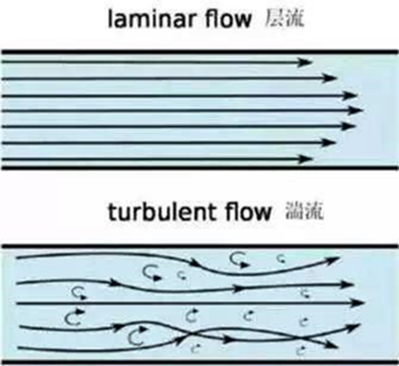

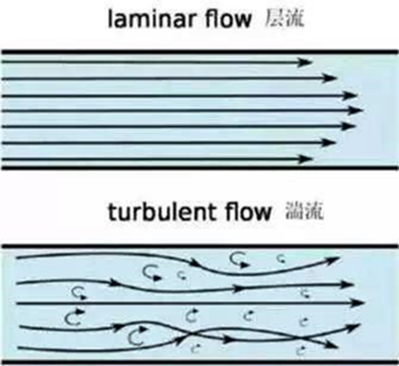

流体在管道内流动,从流体力学上可分成二种流动状态,一种称之为层流(滞留),流体质点的运动迹线成轴向有条不紊的向前运动,流体处于这样的流动状态下其雷诺数(Re)小于2300。另一种称之为湍流,流体质点的运动迹线不仅有轴向流动,同时又有径向流动,流体处于这样的流动状态下其雷诺数大于4000。层流和湍流的流动迹线如图3所示。

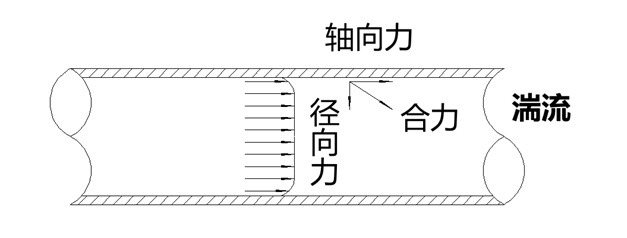

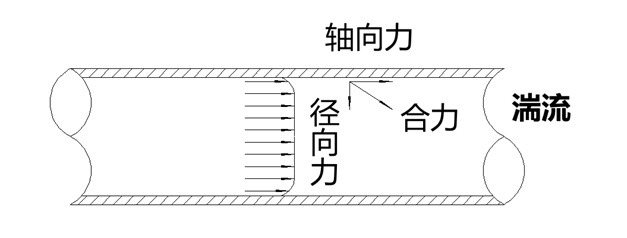

生活中常常看到水从朝下的水管中流出,当水流量很小时,水成直线状态往下流,这种状态就是层流,说明只有一个沿着管道轴向的力推着水往前运动。当把水加大到一个流量值时,可以看到水不仅向下流动,同时水流开始向四周飞溅,这种状态就是湍流,水向四周飞溅出来,说明水流中存在着二个力,一个是沿着管道轴向推着水往前运动的力;另一个力是沿着管道径向推着水往四周运动的力。如图4所示的是

流体质点力的分解

。

当一个微生物流动到管壁处,“如果这个细胞接触到一个表面,它最初的状态是松散和可逆地粘附在该表面上。通常,它会在附着面附近的水层上轻微移动,当这个移动与水中其他分子运动(布朗运动)叠加在一起施加在细胞上时,可以在细胞上施加一个比细胞最初弱的粘附力更强的剪切力,并几乎立即将细胞脱离表面回到流水中” [4] 。造成这个“移动”的原因主要是水流动的径向力,当这个径向力加上其他分子运动的力产生的剪切力足够大时就能把这个微生物拉向水流中,使微生物不能粘附到表面上。如果忽略其他分子运动的力,仅估算这个径向力,那么微生物更能被控制而不能粘附的表面上,当水流速度达到一定的值时才有这样大的径向力。通常流速大或小可以用雷诺数来表达,那么雷诺数大于一个值时,也就能间接的表达出这个径向力的大小。

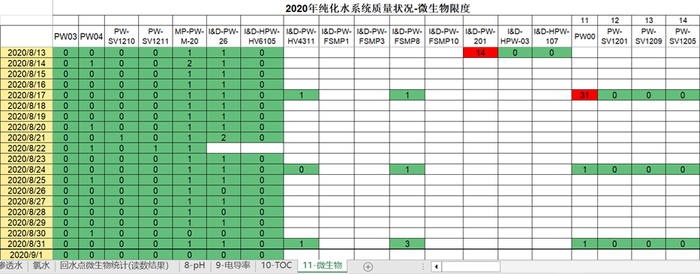

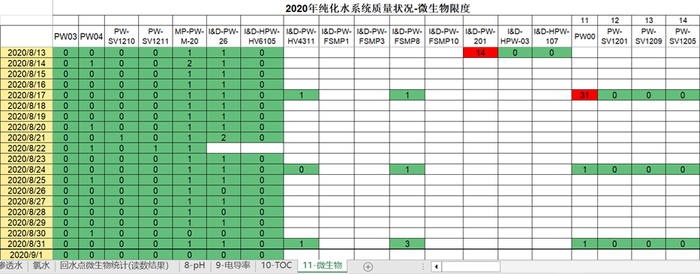

“纯水系统中公认的最小标准流速为每秒3英尺。你会擅长这个速度的。许多研究表明,较低的流量是足够的,许多大公司使用的流量相当于20000的雷诺数”[5] 。某中外合资的制药公司于2007年对水系统进行改造,使用大于20000雷诺数来设计存储分配循环管道,校核最低流量、最大管径的雷诺数不低于20000,而不追求回水管道流速不小于1m/s的标准。经过那么多年的运行直至今日,其纯化水微生物一直是个位数/ml,几乎都在0和1cfu/ml。表2中的实际运行记录的微生物数据是有力的证明。

表2 某公司实际运行记录的微生物数据

[1] 《无菌和灭菌工艺---控制和合规及未来趋势》(美)Tim Sandle 和Edward C.Tidswell 著,中国医药设备工程协会译;中国质量标准出版传媒公司、中国标准出版社 出版发行 2020年11月第一版

[2] 《洁净厂房的设计与施工》 陈霖新 等著 化学工业出版社、现代生物技术与医药科技出版中心 出版发行 2003年1月第1版

[3] 《医药工业洁净厂房设计标准》GB50457-2019 中华人民共和国住房和城乡建设部、国家市场监督管理总局联合发布

[4] ISPE Baseline' Guide:《Water and Steam Systems》2019版

[5] 《Chemical》“RO Water Distribution/Recirculation System”2011

[6] 《Water System Design》pharmaceutical engineering 2006.7~8

撰稿人 | 叶勋

责任编辑 | 邵丽竹

审核人 | 何发

评论

加载更多