高密闭固体制剂生产车间的设计分析

近年来,抗肿瘤药等创新药逐渐成为制药企业的研究重点,这些高活性的药物通常需要高密闭的车间和设备以保护生产人员。文章参考国内外法规和指南,采用综合考虑物料的职业接触极限(OELs)和暴露风险(EP)的密闭策略进行各个工序的设计,并且在以设备为主的“主要密闭”防护基础上,建立了以车间为主的“次级密闭”防护,从而系统地建立了高密闭的固体制剂车间。

近年来,随着国家药品集中采购政策的落实,创新药成为国内制药企业发展的新方向。根据国家药品监督管理局药审中心公布的《年度药品审评报告》,抗肿瘤药是近三年新药研究的第一热点。抗肿瘤药因为较高的活性和相对毒性,在生产车间的设计时需要特殊的考虑。笔者在参与本公司进行的抗肿瘤创新药制剂车间设计时,发现国内的参考资料很少。在此,把参与设计的实践经验简述如下,供业界参考。

抗肿瘤药中大多数因为活性和相对毒性需要进行特殊的控制,本文主要从环境职业安全(EHS)角度考虑,受到篇幅限制,又以其中的职业安全为主简述。

根据《中华人民共和国职业病防治法》第十四条要求用人单位“严格遵守国家职业卫生标准,落实职业病预防措施”。目前我国执行的《中华人民共和国国家职业卫生标准》中提出了 1 个重要的概念“职业接触限值”(occupational exposure limits,OELs),并给出了确定该数值的指南[1]。OELs 是指化学物质的容许接触水平,当劳动者在生产等职业活动过程中长期、反复接触后,对绝大多数接触者的健康仍然不引起有害作用[2]。OELs 在设计中至关重要,确定该数值的方法可以通过查询、计算两种方法。查询法适用于通用的溶剂、物质等,在国内外的查询途径可参看文献 [2] 以及数据库:美国劳工部职业健康安全局发布的“PermissibleExposure Limits – Annotated Tables”,英 国 健康 与 安 全 执 行 局 公 布 的“EH40/2005 WorkplaceExposure Limits”。

对于创新药来说,若生产工艺中使用到常规溶剂,可从上述文献或数据库中寻找到 OELs,而新化合物本身没有已知的 OELs,需要进行计算。目前的计算,可以按照如下方法进行(参考 ICH Q3C 附录 3[3])。

首 先 计 算 每 日 容 许 摄 入 量(permitted dailyexposure,PDE),与 另 外 一 个 英 文 缩 写 ADE(acceptable daily exposure)概念相同,公式如下:

PDE(ADE)= NO[A]EL×WA÷(F1×F2×F3×F4×F5) (1)

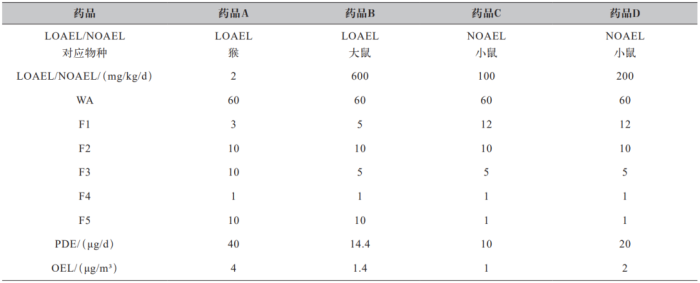

式中:NO[A]EL 为最大无 [ 毒性 ] 反应剂量(noobservable [adverse] effect level),可以从文献或者实验中获得;WA 为质量调整系数(weight adjustment),根据数据来源进行重量的调整,通常人类体重按照 50 kg或 60 kg 计算,本次采用 60 kg;F1 为种间差异不确定因子,本次项目中的毒理学数据来源于猴、大鼠、小鼠,F1 数值分别取 3、5、12;F2 为人类种内差异,ICH 规定取 10;F3 为短期暴露时间推算时的不确定因子,本次项目中,A 项目对猴的研究不满 2 年,F3=10,B、C、D 项目中的大鼠和小鼠属于啮齿动物,持续进行了 3 个月的研究,F 3=5;F 4 为严重毒性的不确定因子,当严重毒性产生时需要使用,如非基因毒性的致癌性、神经毒性或致畸性,在本项目的研究中,未发现严重毒性,因此 F4=1;F5 为没有 NO[A]EL 数据而仅有 LO[A]EL(最小可见损害作用水平 lowest observed [adverse]effect level)数据时的不确定因子,使用 NO[A]EL,F5=1;使用 LO[A]EL,F5=10。

计算出 PDE 值后,接下来可以计算 OEL 值。

OEL(μg/m3)=PDE(μg/d)÷V(m3/d) (2)

式中:V 为员工呼吸的空气量,按照 8 h 呼吸10 m3 计算。

本次设计的车间涉及多个品种的创新药物中试和生产,根据现有品种毒理学数据,应用上述方法对本项目涉及的产品进行计算如表 1 所示。

表1 本项目涉及的产品计算表举例

由表 1 可知,规划的 4 个产品的 OELs 值最小为 1 μg/m³(药品 C),药品 C 中小于 50 μm(大于此粒径的容易沉降)占比为 20%,因此按照吸入比例为 20% 计算,OELs 为 5 μg/m³。根据通行的 OEB分类标准分为第 4 级(毒性)。由此,确定本项目需要采用高密闭设计(containment design),但对于整个工艺过程,由于物料处理量、工艺时间、产尘量都有所不同,还需要逐个步骤进行分析。

本次设计参照了《密闭系统—设计指南》的风险分析流程,首先对暴露风险(exposure potential, EP)进行评估,然后通过 EP 和 OELs 的矩阵,确定密闭策略(containment strategy, CS)的实施方式[4]。

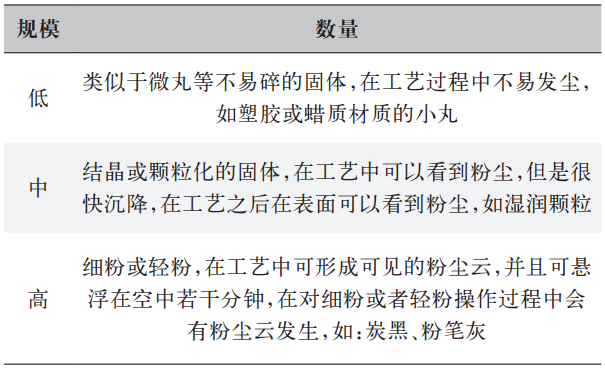

表3 物料发尘量

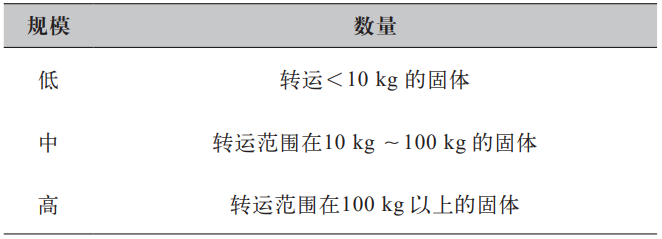

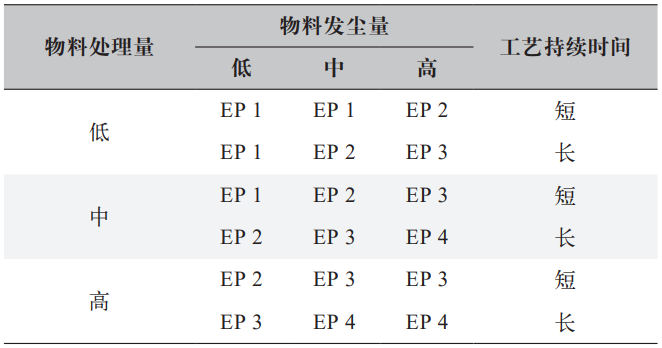

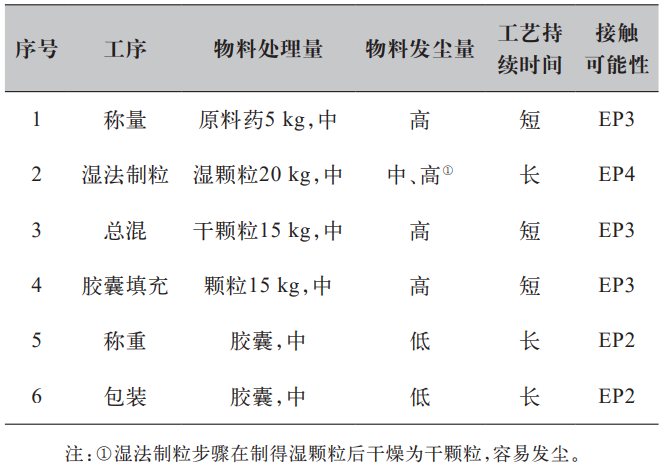

首先,对生产工艺各个工序的物料处理量、物料发尘量、工艺持续时间进行分析,前两者依据为表2和表3,工艺持续时间以 30 min 为界限,≤ 30 min为短,> 30 min 为长。通过三个维度的风险分析,得到表4 中不同暴露风险等级的评估汇总表,分成EP1、EP2、EP3、EP4 共 4 个等级。

根据上述风险评估的方法,以下按照产品 C 为例(OELs 值最小的产品),对整个生产流程进行评估,如表5 所示。

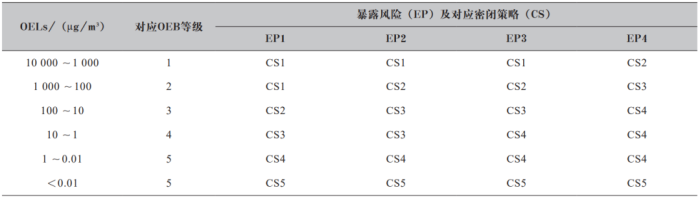

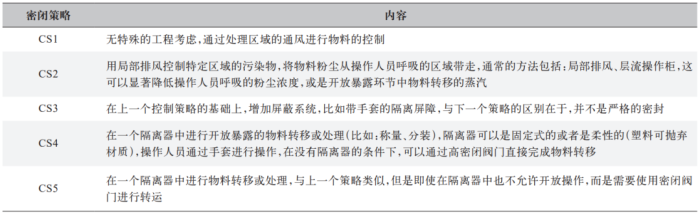

在《密闭系统—设计指南》一书中,密闭策略的制定非常超前,其中关于“全自动的密闭操作”至今在工业界依然应用有限,因此在目前实践中,大多参照英国 Extract Technology 公司的金字塔决策矩阵进行决策,具体可分为 CS1~CS5 共五个等级,决策矩阵如表6所示,密闭策略对应的内容如表7所示。

表6 根据 OELs和 EP得出的密闭策略决策矩阵

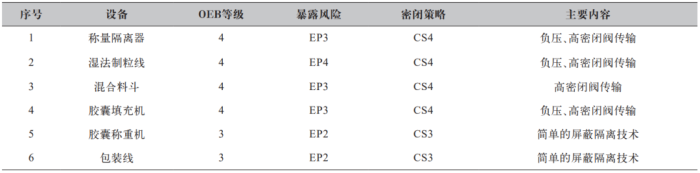

按产品 C 的生产流程,根据上述评估和决策内容,可以得到具体的密闭策略如表8 所示。

对 于 高 密 闭 生 产 车 间 的 设 计,首 先 考 虑 的是 设 备 层 面 的 密 闭,作 为“ 主 要 密 闭 ”(primarycontainment)层级的设计,上述对于生产流程的分析已经得出了方案;其次考虑的是车间层面的密闭,作为“次级密闭”(secondary containment)层级的设计,下面进行叙述,这两层设计是由内向外的关系[5]。

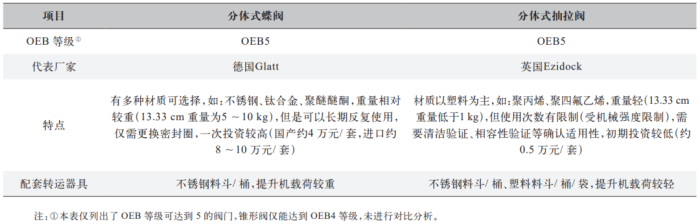

选择设备之前需要先确定物料周转方式,不同的密闭阀门材质、重量与提升机、料斗的选择密切相关,从而会影响设备布局。随着技术的发展,不同材料的密闭阀门面世,使设计有了更多选择,如表 9 所示。本项目采用的为分体式抽拉阀,主要是因为其较轻的重量适用于本次较低的批物料处理量。

对于各步骤的设备,上文表 9 中已经给出相应的策略。以下以湿法制粒线和胶囊称重机为例,简述设备的选择要点。

湿法制粒线通常由湿法制粒机、流化床、干整粒机及相应的辅机组成,本次密闭策略为 CS4 等级。物料通过高密闭阀门传输至湿法制粒机后,工艺过程开始。为平衡气压,湿法制粒机顶部会有一个呼吸口,在密闭设计中,这个呼吸口会连接排风装置,以控制粉尘的外泄。流化床内部本身由风机带动形成负压,物料在流化床负压作用下,由湿法制粒机通过湿整粒机整粒后直接密闭进入流化床。物料的干燥状态可以通过连续袋取样或者在线分析技术(PAT)实现。干燥后的物料通过真空进入缓冲料仓后,通过干整粒机整粒进入颗粒料斗 / 桶 / 袋,后者通过高密闭阀门在完成接料后与系统断开连接。整个系统所涉及三个设备:湿法制粒机、流化床、干整粒机,都具有负压风机或真空系统,而这些系统拦截活性物质主要通过具有袋进袋出(bag in/bag out, BIBO)功能的过滤装置,这些过滤装置在更换过滤器时,可以将原来受到污染的过滤器密闭保存起来,并装入新的过滤器。这三个设备同样具有在位清洗系统(WIP),配备的喷淋球可以将所有粘有粉尘的表面润湿,进行简单的清洗。

胶囊称重机的处理对象是已经充填好的胶囊,本次密闭策略为 CS3 等级。胶囊称重机上端进料,称重后由下端出料,整个设备由一个带手套的防护罩与操作环境隔离。防护罩采用室内进风,筒式过滤器排风的方式进行气流控制。该设备的清洁,以表面擦拭、拆卸清洗为主。可见,相比较湿法制粒线,胶囊称重机的风险等级较低,因此防护要求有所降低,体现了风险管理的理念。

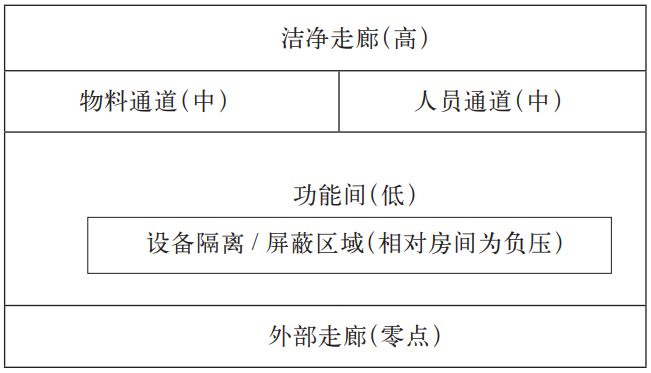

对于高密闭固体制剂车间,作为“次级密闭”的层级,一方面需要确保人、物、废弃物的顺利流通,另一方面还需要在紧急情况下起到第二级屏障的作用。本次方案布置如图 1 所示,洁净室的压差梯度从洁净走廊→人员 / 物料通道(气锁)→功能间→设备隔离 / 屏蔽区域。这样人员、物料可以通过正常的净化措施进出洁净区,当设备的隔离 / 屏蔽功能异常时,物料的扩散也限制于功能间及对应的空调机组,可以缓冲进行泄漏处理(比如对房间、空调的高效过滤器进行无害化处理)。

车间布置过程中,对于人员的防护装备也需要提前考虑。本次项目中,进行物料操作的人员着装为洁净服、N95 呼吸口罩、护目镜;在功能间毗邻的人员通道中,放置呼吸面罩(紧急情况下使用);在人员退出洁净区的通道上,设置雾淋室进行表面清洁。

以上对于工艺各步骤或车间的密闭策略,都可以按照《ISPE 良好操作指南:评估制药设备的微粒隔离性能》[6] 等规范进行。采用乳糖等模拟药物生产过程,在人员的呼吸区域进行空气取样,或对设备表面、人体衣服表面进行取样,从而确定设备、车间的密闭程度是否已经达到预期。

本次高密闭固体制剂车间的设计,在国内外法规和技术规范的指导下,首先确定了车间物料、产品的职业接触限值(OELs),在此基础上引入了国际通行的暴露风险(EP)水平分析,进而对不同的工序应用不同等级的密闭策略(CS)。在设备作为“主要密闭”的防护基础上,制定了车间作为“次级密闭”的防护逻辑,从而使得整个高密闭车间的设计更加系统。相信新车间的落成和投入使用,会给本公司源源不断的创新药研究奠定坚实的基础,也希望业界能广泛交流,促进新理念的应用和推广。

[1] 中华人民共和国卫生部. 职业卫生标准制定指南第1部分:工业场所化学物质职业接触限值:GBZ/T 210.1—2008[S]. 北京:人民卫生出版社,2008.

[2] 中华人民共和国卫生部. 工作场所有害因素职业接触限值 第1 部分:化学有害因素:GBZ 2.1—2007[S].北京:人民卫生出版社,2008.

[3] Government of Canada, Health Canada, HealthProducts and Food Branch, Therapeutic Products Directorate,Bureau of Pharmaceutical Sciences. Impurities: Guidelinefor Residual Solvents[J]. Handbook of PharmaceuticalManufacturing Formulations, 2009:96-102.

[4] Stracey J. Nigel HirstMike BrocklebankMartynRyderContainment Systems: A Design Guide2002IChemE085295 407 7200 pp, 80[J]. Chemical Engineering Research& Design, 2002, 80(8):927.

[5] ISPE. D/A/C/H Affiliate:Containment Manual(English Translation)[M]. Florida:ISPE,2016.

[6] ISPE. Good Practice Guide:Assessing theParticulate Containment Performance of PharmaceuticalEquipment[M]. Florida:ISPE, 2005.

撰稿人 | 邵铖祎 常州千红生化制药股份有限公司

责任编辑 | 邵丽竹

审核人 | 何发

评论

加载更多