冷冻干燥工艺优化:从试错法到建立模型的设计空间

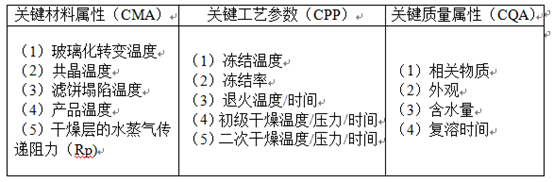

根据ICH Q8药物开发指南,设计空间是输入变量和过程参数的多维组合,这些变量和过程参数已被证明可以提供质量保证。关键质量属性(CQA)应在适当的范围内以保证产品质量。关键工艺参数(CPP)是过程参数,关键材料属性(CMA)是输入材料的属性,二者的可变性对CQA有影响,因此应进行监控或控制,以确保过程产生的质量。根据ICH Q9的原则,将根据科学知识和实验进行风险评估,以识别可能影响CQA的过程参数,并制定有效的控制策略,将风险降至可接受水平。冻干过程的优化应依据CQA,CPP和CMA,沿着设计空间和PAT(过程分析技术)进行。

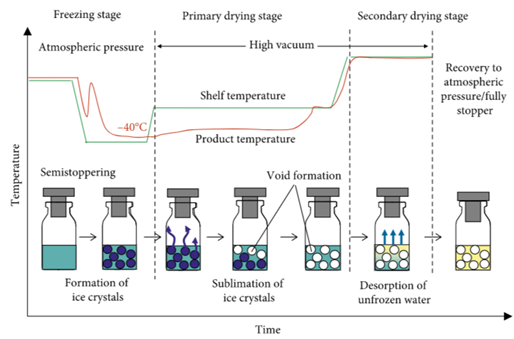

冻干过程包括三个阶段:(1)冷冻阶段,(2)初级干燥阶段和(3)二次干燥阶段,如图所示

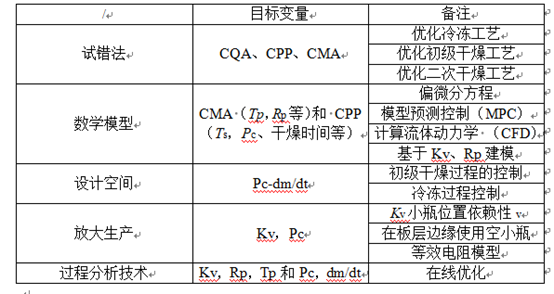

对冻干工艺的开发和优化,是从试错过程逐步向模型建立再向设计空间发展,通过这些流程能大大节省冻干工艺开发过程中的时间和经济成本,获得平台化的冻干知识。如下图为冻干工艺开发和优化的表格。

依据冻干机的类型及其规模,冻干机具有不同的传热性质,为了确定最佳操作条件,需要在早期研究(小规模)中采用试错法。初级干燥阶段花费的时间和经济成本最大,需尽量缩短初级干燥阶段时间。

首先,通过各种条件下冷冻干燥试验过程找出关键参数。冷冻阶段,在大气压下不断降低溶液的温度,溶液会处于低于冰点温度的过冷状态,然后温度升高到平衡冰点附近,这是因为冰成核产生结晶热引起的。此后,热量的不断去除导致冰晶的生长,溶液(除结合水外)将被转移到冰中。因为水在共晶温度(Te)下与溶质组分分离,溶质组分被浓缩。例如,甘露醇、甘氨酸、氯化钠和磷酸盐缓冲液在冷冻过程中以一定浓度结晶。对于用作对水具有高亲和力的注射产品的药物或辅料,它们在冷冻过程中很少形成共晶晶体。溶质在玻璃化转变温度(Tg’)以下的浓缩效应形成具有低分子迁移率的无定形固体,称为玻璃化转变。初级干燥阶段产品温度的大幅升高会导致产品塌陷,Tc是冻干产品在初级干燥过程中失去其宏观结构和滤饼塌陷的温度。通常Tc高于Tg’约2°C。在低于Tc的温度下进行初级干燥能够获得可好的冻干产品。因此,Te、Tg’和Tc是 CMA。

初级干燥阶段由传热和传质控制。干燥层对水蒸气流动的传递阻力可影响干燥过程。热介质将热量传递到板层表面,然后通过三种途径将热量传递到小瓶底部:(1)由存在于货架表面和小瓶之间空间的气体(主要是蒸汽)介导的传热;(2)小瓶底面与架子接触区域的传热;(3)来自冻干机壁的辐射热。通常来自小瓶底部的热量通过霜层传导到升华界面,作为升华的潜热消耗,冰通过这些传热变成蒸汽,然后形成干燥层。干燥层的形成抑制了升华速率。因此,干燥层引起的干燥阻力量化为干燥层对水蒸气传递阻力Rp。Rp的控件能够控制产品的热量输入,并优化初级干燥温度。基于Rp,可以估计作为CPP的初级干燥终点。因此,Rp是重要的变量。

基于试错法的设计提供冻干工艺优化所需的CQA、CPP和CMA等信息

通过试错法进行的大量研究发现重要的CQA,CPP和CMA。为了最小化试错实验,需要应用基于CQAs,CPPs和CMAs的优化Tp值预测数学模型。

初级干燥阶段的建模是基于传热和传质模型进行的,与冷冻和二次干燥阶段的建模无关。初级干燥阶段的初始建模需要考虑传质阻力的所有因素,例如干燥层、塞子和腔室。基于偏微分方程(PDE)和模型预测控制(MPC)的开发和修改涉及大量参数,其值无法通过不确定性小的实验获得。计算流体动力学(CFD)能帮助深入了解冻干机冷凝器和干燥室中的传质和传热。使用CFD可以观察到传质速度场,压力分布和温度分布。水蒸汽的流动可以可视化:升华的蒸汽流向架子的边缘,并流向壁上的管道,在冷凝器中被捕获。因此,数值研究不仅可以提供实验解决方案的定性确认,还可以通过PDE和MPC进行验证。

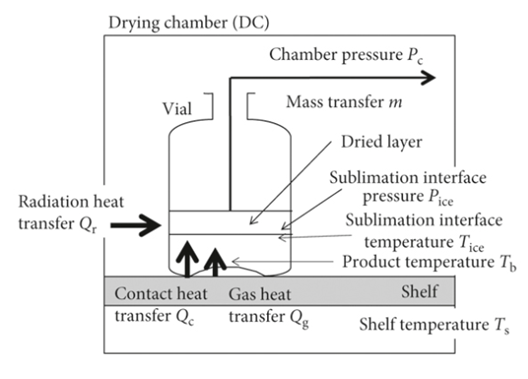

传热和传质模型是关注小瓶作用的简化模型。简化模型基于板层上小瓶中的质量变化和传热现象,如图所示。

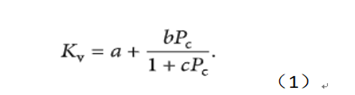

进入小瓶的传热包括三种传热:(1)接触传热Qc,(2)气体传热Qg;(,3)辐射传热Qr。它们的传热系数分别为Kc,Kg和Kr,Kc和Kr不依赖于腔室压力(Pc),Kg值取决于Pc,Kg=bPc/(1+cPc),(b和c是正常数)。三种传热由相同的温差驱动的情况下,总的传热系数Kv=Kc+Kg+Kr。因此,得到以下等式:

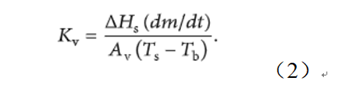

升华速度(dm/dt)通过实验获得冻干过程随时间推移小瓶内质量损失和时间确定。小瓶传热系数(Kv)由板层表面温度(Ts)、产品温度(Tp或Tb)、冰潜热(ΔHs)、小瓶的外径(Av)和dm/dt确定,如以下等式:

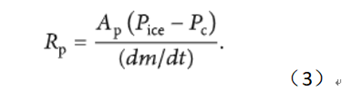

在冻干期间监测Ts、Tp和Pc。当产品温度Tp急剧增加至与Ts相等时为冻干初级干燥终点,但由于温度探头难以完全准确测定小瓶最底部的温度,因此通过该方法判断的终点通常有一定的误差。从升华界面上冰的平衡蒸气压(Pice)、冻干器中的腔室压力(Pc)、Ts、Tp和相应干燥层横截面积(Ap),根据以下等式计算干燥层的传质阻力系数Rp值:

在初级干燥阶段的优化中,以上方程具有重要意义。基于数学模型的过程建模是通过考虑CMAs(Tp,Rp等)和CPPs(Ts,Pc,干燥时间等)而开发的。确定高效的操作参数需要足够的变量。

实验室、中试、生产规模冻干机中的冻干过程也取决于板层上小瓶的位置。根据整体传热性质对分为三种类型:板层的中央部分(不受室壁辐射的影响)、板层的每一侧的第二行和第一行,它们受到来自腔室壁的辐射的不同方式的影响,冰升华行为也取决于小瓶的位置。因此,小瓶摆放位置对整体传热性质的影响也会使工艺放大和转移变得更复杂。在实验室规模的设备中相同配方的工艺通常不能在没有优化的情况下用于在中试或生产规模的冻干。

从产品质量和工艺经济的角度来看,初级干燥步骤的优化是重点,因为在所有冰被去除之前过早地进入二次干燥将导致产品融化,而在所有冰被除去后在初级干燥中停留太长时间将导致不必要的过长干燥时间和工艺成本。

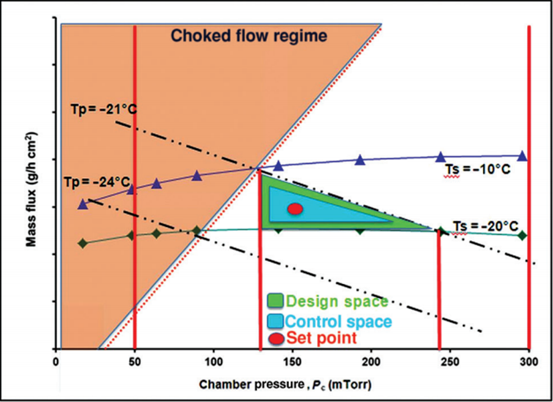

冻干过程受多个变量影响,冻干过程的优化作为一个整体可以看作是多维分析。首先需要了解冻干机腔室压力Pc的控制情况,生产中通常冻干机很难将腔室压力控制在50mTorr以下,且当腔室压力>300mTorr通常不会带来额外的工艺增益。因此,工艺开发时干燥步骤腔室压力的选择应该根据文献或经验设置,应具有上限和下限,例如50-300mTorr区间确定压力值。50-300mTorr之间的压力区域称为认知空间。

每个冻干机可以支持的最大允许升华速率是固定的,与之对应的腔室压力也是一一固定的,当大于最大速率时冻干机就会失去对腔室压力的控制。红色虚线表示冻干机的阻塞流量限制,超过该限制,压力控制就会失去控制(棕色区域)。但实际上实验室冻干机与生产规模用冻干机的阻塞流量线是不同的。了解生产规模冻干机的参数范围和能力是建立冻干工艺设计空间的关键,并需要通过表征生产规模冻干机的升华速率限值-腔室压力函数来建立操作空间。通过冰升华试验确定给定冻干机的最大允许的升华速率。腔室压力根据升华速率和干燥器的设计和形状平衡到一定值(即可达到的最小室压力)。阻塞的流量限制主要取决于冷冻干燥器的设计和形状。干燥过程超过阻流极限(图中棕色区域阻流状态)可能会导致因无法控制压力而触发警报。腔室压力限制和阻塞流线之间的空间定义了操作空间(白色区域)。操作空间由使用者确定,但有时制造商也会考虑提供此类数据作为新冻干机OQ/IQ测试的一部分。一般来说,在设计、开发和放大冷冻干燥过程时,这些数据的获得将会使整个开发流程更加便捷。

产品温度的上限和下限结合公式(3)绘制以-Rp为斜率产品温度线(黑色虚线)。如果在初级干燥期间所需的产品温度被选择为-21℃(低于产品崩溃温度),相应的板层温度由腔室室压力和升华速率确定的。-21°C的产品温度线与阻塞流线相交处的腔室压力为130mtorr,因此,在这种情况下,可实现的最小室压力为130mtorr。如果需要产品温度达到-21℃,在太低的温度下如<-24℃初级干燥将导致初级干燥时间大大延长,需要确定产品温度的下限(黑色虚线)。然而,通常产品温度并不能直接控制,而是通过控制板层温度和腔室压力间接控制产品温度。因此,板层温度等温线(蓝色和绿色线条之间区域可确定的的所有线条)进一步定义可能用于实现产品温度在-21°C和-24°C之间的腔室压力和板层温度组合,在恒定的Ts值处由公式(1)和(2)绘制板层温度等温线(绿色和蓝色实线)。绿色阴影区域为设计空间,而蓝色阴影区域为控制空间。该控制区域表明控制系统控制腔室压力或板层温度是在允许的范围内波动(如,允许板层温度为±3°C,腔室压力为±15mtorr)。这些波动范围数据应由冻干机制造商提供,但需要用户在测试中进行确认。当然,过程的实际设定点(即控制点)在控制空间内。

设计空间是一种基于设备能力、Kv和Rp的优化操作手段,可以提高冻干过程的完成度。但实验室规模的冻干机获得的设计空间不能直接应用于中试或生产规模的冻干机,需要针对具体冻干机进一步优化。

设计空间仅限于目标冻干机,无法直接转移到其他设备上。因此,需要选取关键参数,围绕初级干燥阶段构建放大理论。在实际放大过程中,多余的热量输入往往会导致实验室规模设备优化后的操作参数的偏差。来自搁板和腔室壁的辐射是过度热传递到产品的主要原因。传热系数Kv取决于小瓶在架子上的位置,这是建立生产冻干机放大理论的关键点。实际上,与放大后规模相比,放大前板层中间位置的升华冰量受到机器壁的辐射传热的影响更大,Kv更大,通常边缘位置Kv值高于中心位置。

根据公式(1)Kv值取决于Pc。在放大生产中,选择边缘和中心位置Kv是一个关键点,与实验室规模的冻干相比,大规模生产冻干在边缘位置的小瓶数量高于中心位置的小瓶。因此有人提出将边缘位置使用空瓶替换,但这样会对生产效率产生影响。

等效电阻模型,冻干机的不同规模生产过程中动力学是保持不变,即传质阻力系数Rp在实验室规模和生产规模是等效的。但是需要运行冻干机的实验室和生产车间环境条件一致。研究发现,在保持放大前后通入过滤气流的性质相同时,基于中试规模获得Rp,生产规模的冻干产量≥99%,且无需在边缘放置空小瓶。实现该转移的前提是需要二者过滤气流的无尘条件,因为这是保证传质阻力系数Rp等效必不可少的条件。

因此,Kv和Rp值是构建放大理论的关键参数。等效电阻模型可能允许在实验室、中试和生产规模的冻干机之间使用相同的设计空间。这将对工艺研究和放大具有重大意义。

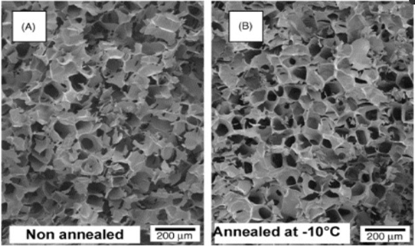

以上的设计空间是基于初级干燥阶段,但进入初级干燥阶段进行时间与冻干阶段直接相关。较高的冻结温度(较低的过冷度)导致形成较大尺寸的冰晶,冰晶的尺寸越大,实现的初级干燥效率就越高。另一方面,冰晶的大小决定了比表面积。比表面积的大小决定了二次干燥阶段的扩散和解吸速率。高冻结温度导致形成大尺寸的冰,从而减少比表面积。这导致二次干燥效率降低,增加了成品中的水分残留。因此,冷冻阶段控制冷冻温度有助于设计稳健的干燥工艺。退火是将产品在高于最终冷冻温度的温度条件下保持一段时间以使组分结晶,有助于提高结晶度。退火导致冰晶生长(如下图),导致传质阻力系数Rp减少,缩短产品一次干燥时间。

此外,冰成核技术通过加压和减压技术控制冰成核行为。例如,使用氮气或氩气将冻干器内部的压力提高到0.28∼0.29MPa,并迅速降低到0.11MPa(3s内),冰核可以在小瓶中的液体表面形成。因为冰成核的主要因素是:突然减压引起的振动、冷气体接触液面的冷却、突然减压过程中液面的局部蒸发。为了抑制溶液的过冷,控制冷冻阶段冰晶的大小,将(去)加压技术与冷冻速率的控制相结合。这种方法能够降低初级干燥阶段Rp,缩短初级干燥时间。但这样会使冻干饼中残余水分含量的增加,可能会影响固体稳定性。因此,需要确定作为CQA之一的产品中的最大允许含水量。

随着技术的进一步发展和优化,药物冷冻干燥工艺未来的发展趋势将会朝着更加高效、更加精确、更加环保的方向发展。首先,随着计算机技术和人工智能技术的不断发展,药物冷冻干燥工艺将会更加智能化。未来的冷冻干燥设备将会配备更加先进的控制系统和智能传感器,以实现更加精确的温度控制和干燥时间的控制。其次,随着环保意识的不断提高,未来的冷冻干燥工艺将会更加注重环保,采用更加环保的冷媒和干燥介质,以减少对环境的影响。最后,随着制药工艺的不断发展,未来的冷冻干燥工艺将会更加高效,以实现更加快速和高效的生产。

总之,药物冷冻干燥工艺未来的发展趋势将会是多样化、智能化、环保化和高效化的。随着技术的不断进步,这一工艺将会为制药行业带来更加卓越的表现和更加广阔的发展前景。

[1] Kawasaki H, Shimanouchi T, Kimura Y. Recent Development of Optimization of Lyophilization Process. Journal of Chemistry. 2019;2019:9502856. doi: 10.1155/2019/9502856

[2] Patel SM, Pikal MJ. Lyophilization process design space. J Pharm Sci. 2013 Nov;102(11):3883-7. doi: 10.1002/jps.23703. Epub 2013 Aug 14.

[3] Kawasaki H, Shimanouchi T, Yamamoto M, Takahashi K, Kimura Y. Scale-Up Procedure for Primary Drying Process in Lyophilizer by Using the Vial Heat Transfer and the Drying Resistance. Chem Pharm Bull (Tokyo). 2018;66(11):1048-1056. doi: 10.1248/cpb.c18-00516.

-END-

内容来源:药事纵横

责任编辑:胡静 审核人:何发

评论

加载更多