高效过滤器容尘性能试验用人工尘与发尘方法探讨

采用KCl气溶胶与多种人工尘对高效过滤器进行容尘实验,结果显示,气溶胶因难以在可接受的时间内完成容尘实验,并不适合用于高效过滤器容尘性能试验。分别采用ISO A2尘与气相法白炭黑粉末,通过喂尘器串联旋风分离器的发尘方法进行容尘实验,结果表明气相法白炭黑+旋风分离器的发尘方法能够发生较为接近高效过滤器实际使用场合的人工尘颗粒,使高效过滤器在较小的容尘量下获得较快的阻力增长速度,有效缩短了实验时长,且容尘实验中几乎不存在管道落灰现象。实验方法具备较好的可操作性,适合用于高效过滤器容尘性能试验。

近年来,各类工业建筑尤其是洁净室的综合运行能耗评价需求迅猛增长[1]。高效过滤器作为其中的重要能耗部件之一,其容尘性能决定了使用寿命和能耗,是评价高效过滤器产品性能的重要参数之一。然而,在现有的高效过滤器评价标准体系中,高效过滤器的容尘性能试验方法尚不明确、不成熟。

目前,EN 779:2012[2]与ISO16890-3:2016[3]规定的一般通风用过滤器的容尘性能试验方法在全球范围内获得了广泛认可,但其采用的人工尘源(ASHRAE尘、A2尘)仅适用于一般通风用空气过滤器,与高效过滤器实际使用中面对的尘源相比平均粒径较大,并不适用于高效过滤器容尘性能试验。多位学者曾采用平均粒径较小的KCl气溶胶作为高效过滤材料容尘实验尘源[4-8],这种高效滤材的容尘实验可在数小时内完成。GB/T 13554—2020[9]标准附录也建议采用KCl气溶胶作为高效过滤器容尘性能试验的尘源,然而,高效过滤器的滤材面积远大于高效滤材容尘实验中仅约100cm2的过滤面积,由于KCl气溶胶发生器受限于发生原理,其发尘浓度远低于采用喂尘器发生的人工尘,所以采用KCl气溶胶作为高效过滤器容尘性能试验的尘源可能存在实验时间过长的问题。

为探究高效过滤器容尘性能试验用人工尘与发尘方法,本文对KCl气溶胶及多种人工尘进行粒径分布测试,分别采用气溶胶与人工尘对高效过滤器进行容尘实验,通过扫描电镜照片观察颗粒物沉积情况,分析高效过滤器采用不同人工尘的容尘阻力表现,探究适合用于高效过滤器容尘性能试验的尘源与发尘方法,为高效过滤器容尘性能试验方法相关标准的制订提供参考。

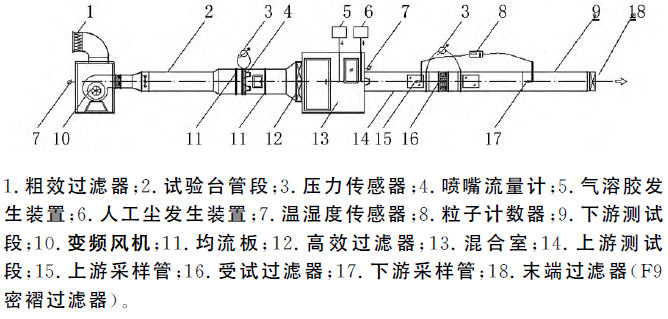

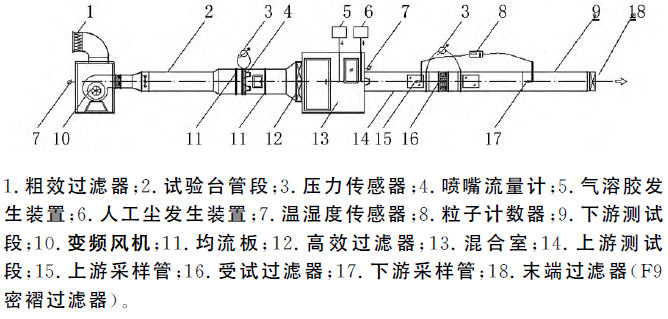

本实验采用的通风用空气过滤器性能试验装置(见图1)依据T/CRAA 430~432—2017[10]及EN 779:2012等相关标准搭建。该试验台主要由变频风机、喷嘴流量计(标准件)、混合式静压箱、人工发生装置、温湿度传感器、压力传感器、粗效过滤器、高效过滤器及风管管道等结构部件构成。

图1 通风用空气过滤器性能试验装置

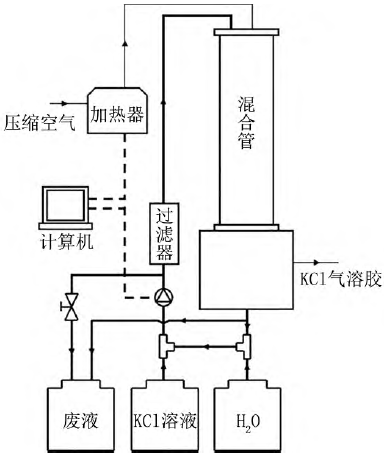

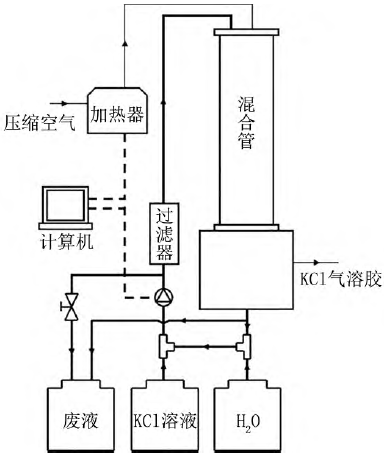

其中气溶胶发生装置在本文中指如图2所示的大颗粒KCl气溶胶发生装置,在该装置中,KCl溶液经雾化喷头发生大颗粒KCl气溶胶,气溶胶与加热至100℃的洁净压缩空气充分混合,进入风管系统。

图2 大颗粒KCl气溶胶发生装置

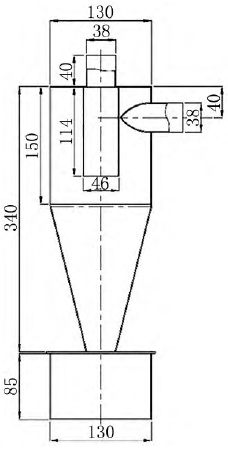

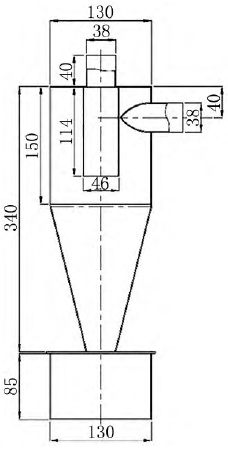

人工尘发生装置为由电动机、送料带、混合管等结构组成的人工尘喂尘器,用于向过滤器连续、稳定地发送人工尘。该喂尘器气源为压缩空气,压力范围为0~500kPa,送料带电动机速度范围为0~4mm/s。为去除人工尘中较大粒径颗粒、控制人工尘粒径分布,喂尘器发出的人工尘在进入混合室前采用图3所示的旋风分离器进一步处理。该分离器借助离心力将人工尘中的大粒径粒子从气流中分离并捕集于器壁,再借助重力作用使尘粒落入灰斗。

图3 旋风分离器结构尺寸(单位:mm)

粒子计数器为Palas Promo 2000气溶胶粒径谱仪,该粒径谱仪基于激光散射原理测量气溶胶粒径分布,采样流量为5L/min,粒径测量范围为0.2~10μm。

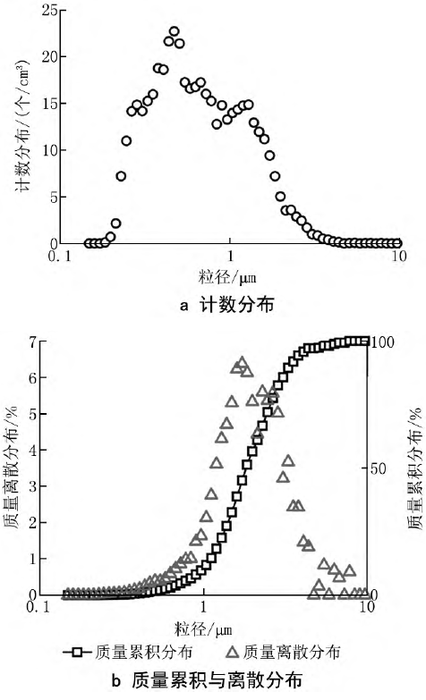

因KCl气溶胶与人工尘采用不同的发生方法与发生装置,且粒径分布也存在较大差异,故分别设计气溶胶容尘实验与人工尘容尘实验,单独开展实验研究并分析实验结果。本文在粒径分布实验中,选取计数浓度、浓度百分比与质量累积分布作为评价不同气溶胶与人工尘的指标,采用质量累积分布百分比为50%所对应的粒径大小(即质量中值直径)对比实验尘源粒径分布。

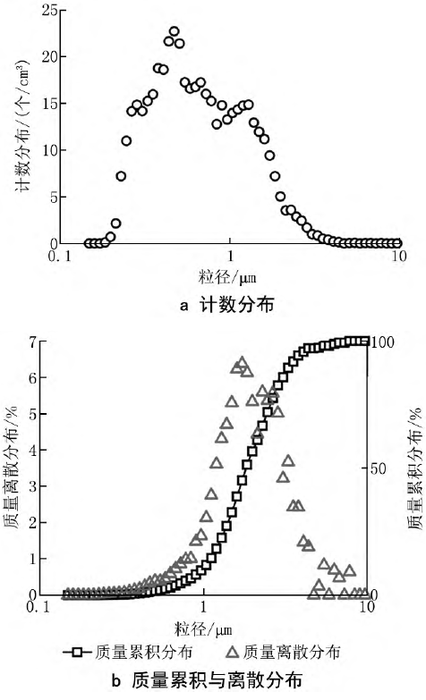

实验样品选用效率等级为H13的玻纤高效过滤器,尺寸为492mm×492mm×70mm。实验气溶胶由大颗粒KCl气溶胶发生装置采用20℃的饱和KCl溶液发生,在实验风量600m3/h、面风速约0.75m/s的条件下,发生的KCl气溶胶粒径分布如图4所示,其质量中值直径约为1.8μm。记录实验中高效过滤器阻力随容尘时间的变化。

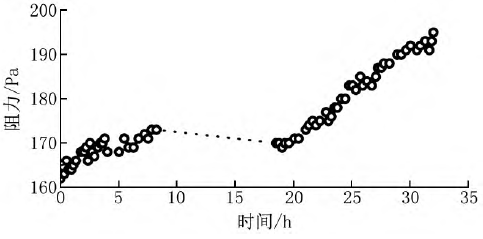

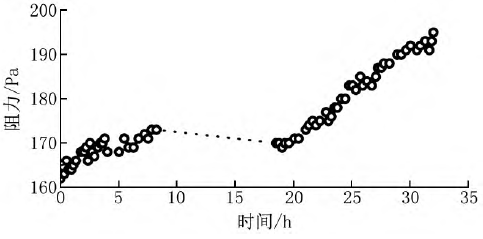

过滤器阻力增长曲线如图5所示,容尘开始至结束共计32.1h,其中发尘时长21.8h,夜间停止发尘10.3h。H13玻纤高效过滤器阻力由163Pa增至195Pa,其阻力在前8.3h内的平均增速约为1.33Pa/h,而在后13.5h内平均增速约为1.85Pa/h,过滤器总容尘量为28.5g。

图5 过滤器阻力增长曲线

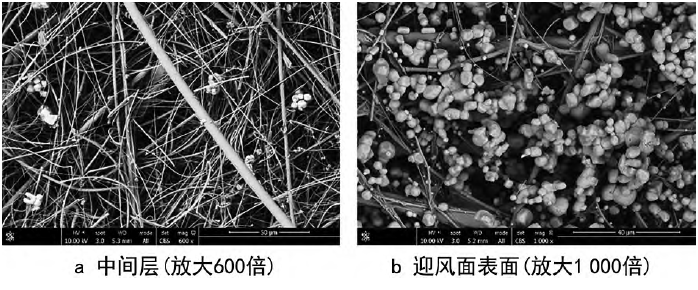

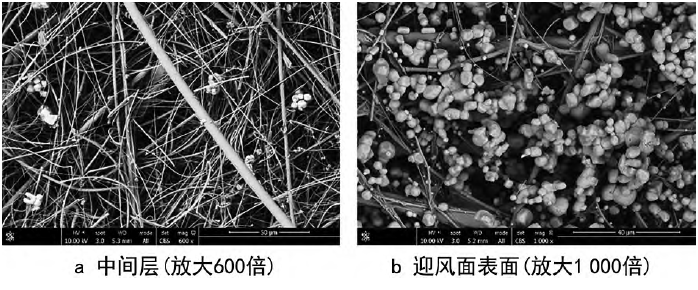

图6展示了该过滤器滤纸在容尘终止时的扫描电镜照片。图6a为将玻纤滤料上、下2层剥离后拍摄的中间层表面照片,能够清晰地观察到滤料纤维及少量沉积的KCl颗粒;而在图6b显示的滤料迎风面表面照片中,大量KCl颗粒沉积于滤料表层的纤维上,显著增加了滤料表层的填充率。

图6 过滤器样品在容尘终止时不同滤料层的扫描电镜照片

在上述实验中,经过长达21.8h的发尘,过滤器仅容尘28.5g。尽管KCl气溶胶具有较小的质量中值直径,相同容尘质量颗粒数较多,也更容易沉积于滤料内部导致阻力增长较快。但由于KCl气溶胶的发生浓度极低,导致高效过滤器阻力增长非常缓慢,若以通用的将2~3倍初阻力作为高效过滤器容尘终阻力,容尘实验难以在实验室能够接受的时长内完成。若将本实验中尺寸为492mm×492mm的受试过滤器更换为同滤材的尺寸为610mm×610mm的高效过滤器,在相同的容尘量下,过滤器的阻力变化会更加不明显,容尘实验时长将进一步增加。此外,本实验过程中存在KCl气溶胶对实验气流湿度变化敏感导致已容尘过滤器阻力降低的现象,此前多位学者在进行滤料与过滤器容尘实验中均关注过这一问题[11-13]。基于上述情况,采用常规气溶胶发生器发生KCl气溶胶的方法不适用于高效过滤器容尘性能试验。需考虑采用人工尘作为高效过滤器容尘性能试验的尘源。

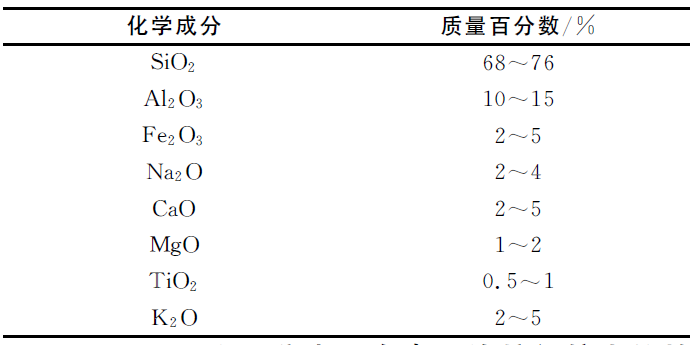

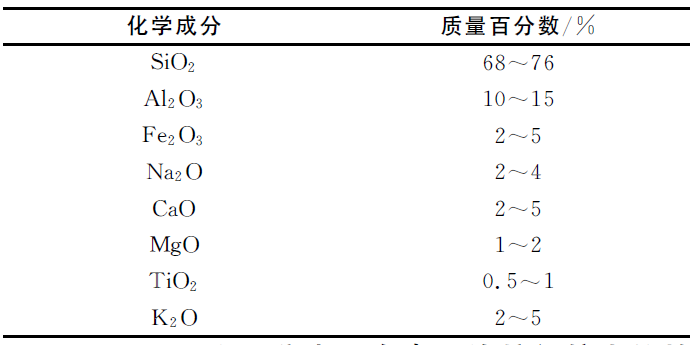

人工尘广泛应用于一般通风用过滤器的容尘性能试验,采用人工尘模拟大气尘,能够消除由于大气尘的多样性和多变性造成的测试结果差异。ISO 12103-1:2016规定了采用亚利桑那沙漠沙粒制造的4个等级的试验粉尘(ISO A1~A4道路尘),均由机动车行驶环境中存在的化合物组成[14]。ISO 16890-3:2016和EN 779:2012分别规定采用A2道路尘和ASHRAE尘作为一般通风用过滤器的容尘性能试验的尘源,A2尘的化学成分如表1所示,而ASHRAE尘则由72%(质量百分数)的A2尘、23%的炭黑与5%的棉绒组成。

表1 A2尘化学成分

ASHRAE尘组分中因存在平均粒径较大的棉绒,与高效过滤器实际使用情况并不相符,故不适合用于高效过滤器容尘性能试验。为探究适合高效过滤器容尘性能试验的人工尘源,选用A2尘、1250目CaCO3、SiO2AR(分析纯)、亚微米SiO2、Al2O3AR(分析纯)、0.05CR Al2O3、气相法白炭黑等粉尘作为受试尘源。上述粉尘多为A2道路尘中单一组分物质或相近物质,对大气尘中的对应组分有一定程度的模拟作用,涵盖不同粒径范围,生产加工工艺成熟,价格低,易获取。为了既能保证人工尘主要组分不变,又能使人工尘整体保持较小粒径,采用旋风分离器串联喂尘器的发尘方法去除含尘气流中的较大粒子。实验对受试尘源依次进行发尘,测试其在使用与不使用旋风分离器情况下的粒径分布特性。并选用合适的人工尘与发尘方法,进一步探究其对高效过滤器容尘性能的影响。

旋风分离器进气压力与喂尘速率对人工尘粒径分布的影响

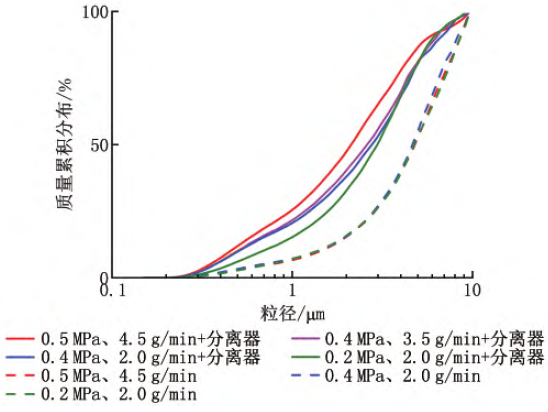

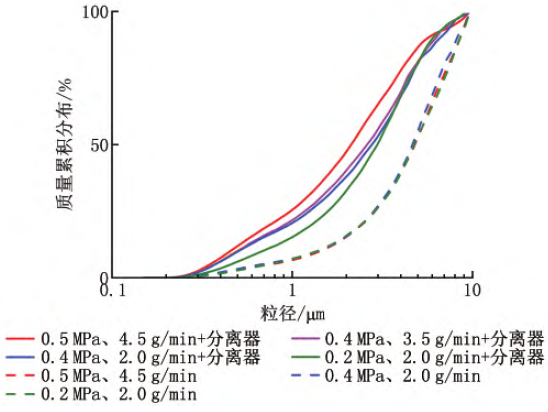

旋风分离器的性能表现直接影响所发人工尘的粒径分布。在结构尺寸、粉尘物性确定的情况下,影响旋风分离器性能表现的主要因素为进口气流速度与气体含尘浓度,前者由喂尘器进气压力决定,而后者由喂尘速率决定。因此设计多种喂尘器进气压力与喂尘速率组合,测量气相法白炭黑粉末在不同发尘条件下的质量累积粒径分布,实验在600m3/h风量下进行,结果如图7所示。可见在不使用旋风分离器的情况下,进气压力与喂尘速率对受试尘的质量累积分布特性没有显著影响,而在相同的进气压力与喂尘速率下,旋风分离器的使用能够显著降低受试尘的质量中值直径。在所有的实验组合中,采用喂尘器串联旋风分离器的发尘方式在进气压力0.5MPa、喂尘速率4.5g/min的条件下能够获得最小的质量中值直径(约为2.13μm)。这说明,在本实验设备调节范围内,适当提高进气压力与喂尘速率,能够提高旋风分离器的性能表现,得到整体粒径分布更小的粒子。

图7 不同进气压力与喂尘速率条件下气相法白炭黑的质量累积分布情况

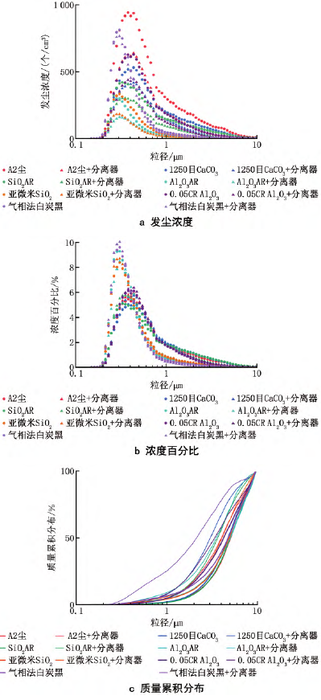

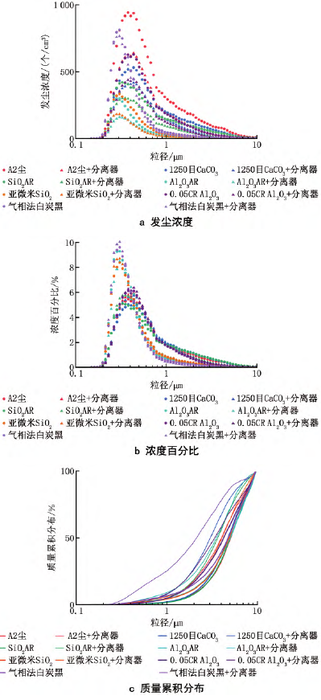

在600m3/h风量、0.5MPa进气压力下,采用喂尘器与喂尘器串联旋风分离器2种方法发生多种粉尘。实验主要用于检验旋风分离器性能并定性对比不同尘源的粒径分布特性,故仅在正常发尘操作的情况下测试粒径分布,并不严格控制使用与不使用旋风分离器时的发尘质量或发尘浓度相同。

图8 人工尘发尘浓度、浓度百分比与质量累积分布情况

由图8可以观察到:第一,旋风分离器的使用会不同程度地降低各粒径挡的粒子浓度;第二,所有受试人工尘发尘浓度均远高于KCl气溶胶计数浓度,A2尘、气相法白炭黑的整体发尘浓度较高,但它们的浓度能否满足容尘实验的时长要求仍需进一步实验验证;第三,受试尘源中,Al2O3AR、亚微米SiO2、气相法白炭黑的高浓度粒径挡较小且较集中,大部分集中在小于1μm的范围内;第四,旋风分离器能够明显降低受试尘源的质量中值直径,气相法白炭黑在使用分离器的条件下,质量中值直径约为2.13μm,能够反映受试尘的整体粒子处于较小水平。

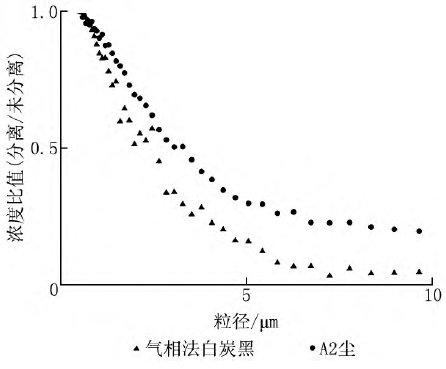

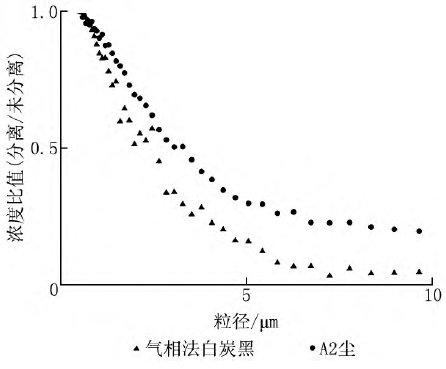

在上述粉尘中,A2尘与气相法白炭黑在粒径特性上各具一定代表性,在3.3节中将进一步研究这2种粉尘作为高效过滤器容尘性能试验用尘源的可行性。图9显示了在使用分离器与不使用分离器的情况下,A2尘与气相法白炭黑发尘浓度各自的比值。可知随粒径的增大,旋风分离器对粒子的去除效果逐渐增强,但由于粉尘堆积密度、团聚能力等物理性质的差异,分离器对不同尘源的去除效果有所不同。

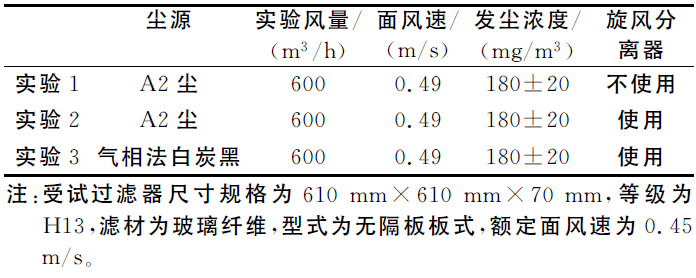

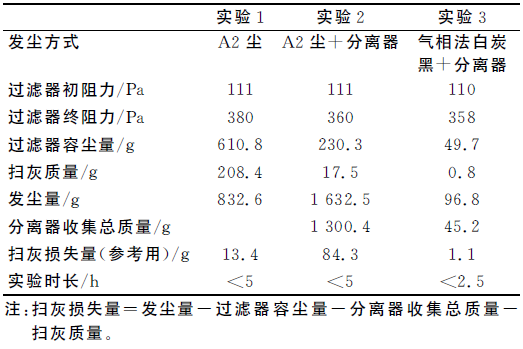

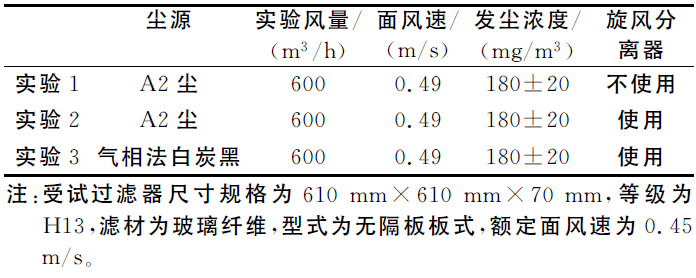

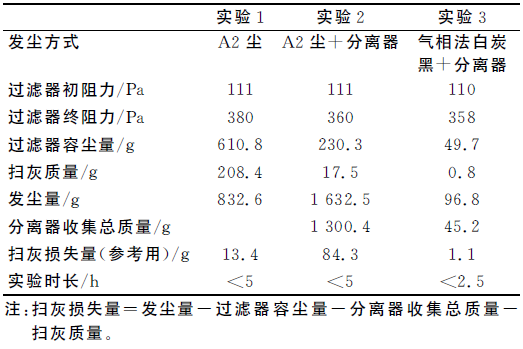

采用A2尘和气相法白炭黑进行了如表2所示的3组容尘实验。为便于实验方法推广,实验步骤与后续数据处理过程借鉴现行国际主流标准EN779:2012。实验步骤如下:

表2 容尘实验设计

1)称量受试过滤器及旋风分离器灰斗在清洁状态下的质量,以及末端过滤器的初始质量。

2)称量一定质量粉尘,置于喂尘器传送带上,使其均匀通过喂尘器与旋风分离器,以设定的发尘浓度进入送风管道。停止喂尘前,将传送带上的残余负荷尘扫至汲尘口,振动或敲打喂尘管道30s。

3)发尘结束后,保持系统风量不变,待系统稳定后记录过滤器阻力,拆卸分离器灰斗并称重,求得单次灰斗增重。重新安装灰斗。

4)重复上述步骤直至过滤器达到终阻力时,停止发生负荷尘,称量受试过滤器及末端过滤器终质量。

5)对试验风管进行扫灰,收集沉积于风道中的实验粉尘,称量其质量,实验完毕。

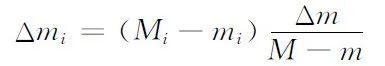

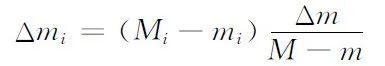

6)对过滤器每一发尘阶段的容尘量按式(1)进行修正,绘制阻力累计容尘量变化曲线。

式中 Δmi为修正单次容尘量,g;Mi为单次发尘量,g;mi为单次灰斗增重,g;Δm为受试过滤器增重,g;M为总发尘质量,g,M= ΣMi;m为总灰斗增重,g,m=Σmi。

旋风分离器的使用与人工尘种类对高效过滤器容尘性能的影响

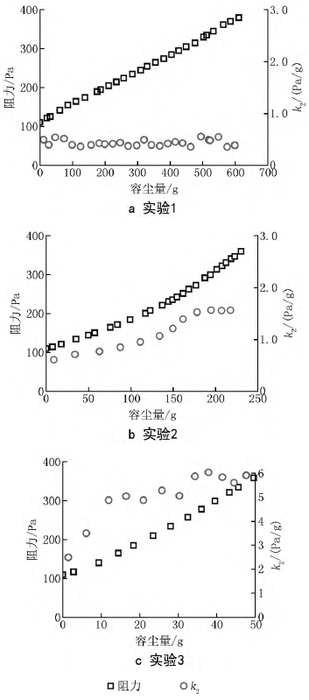

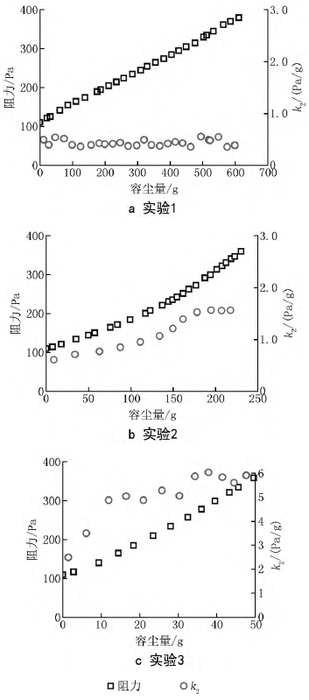

高效过滤器的阻力会随容尘量动态增长。Thomas等人提出高效过滤器的容尘过程可分为深层过滤、过渡和表面过滤3个阶段[15]。其中,深层过滤阶段的阻力增长比较缓慢,而表面过滤阶段的阻力则会呈线性快速增长。为了更形象地反映高效过滤器在整个容尘过程中每一时刻的阻力随容尘量的增长速度,判断过滤器所处容尘阶段,引入阻力增长系数k2[4]。本文采用阻力增长曲线中两点间连线的斜率代表该区间的k2。图10显示了实验1~3的阻力与k2随容尘量变化情况。在实验1中,过滤器阻力在达到终阻力前,阻力随容尘量始终呈线性增长,阻力增长系数k2始终在一定范围内维持不变。在实验2中,阻力随容尘量的增长速度起初缓慢增长,而后稳定在一定范围内,k2值整体高于实验1。在实验3中,阻力增长速度同样呈现先逐渐增长随后稳定的情况,但k2在实验开始阶段就高于前2组实验,并且很快达到稳定。k2值在实验过程中总体处于较高水平。

图10 不同尘源与发尘方法下的高效过滤器阻力增长曲线

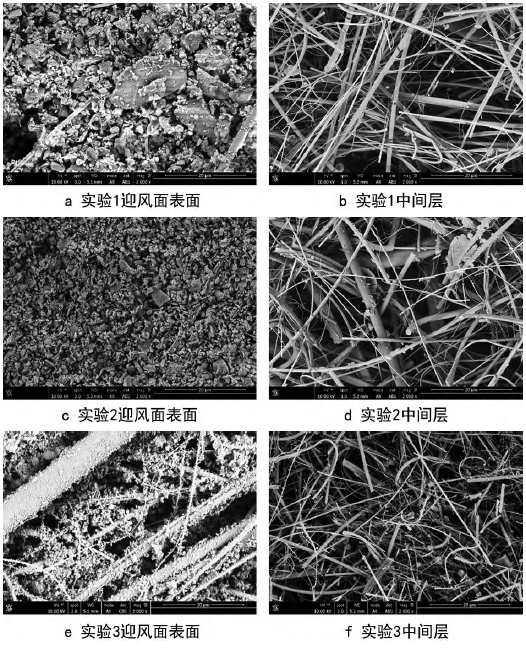

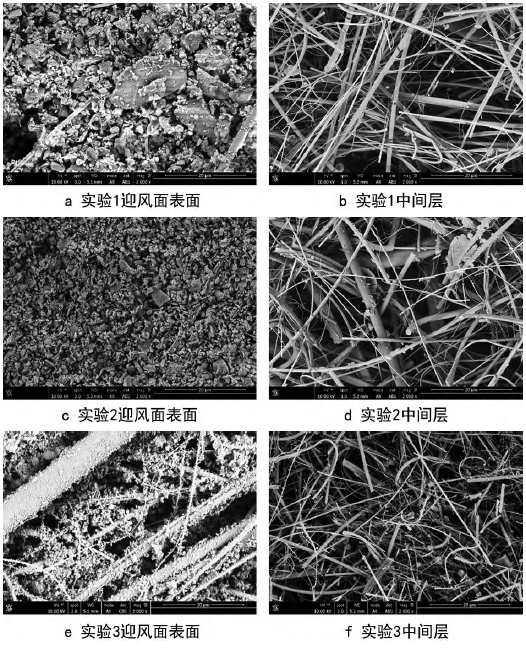

图11显示了3组实验在达到终阻力时,过滤器样品不同滤料层的扫描电镜照片。可见在实验1结束时,大量大粒径的A2尘颗粒堵塞于迎风面表面,且部分颗粒粒径大于10μm,几乎将表面的玻璃纤维完全覆盖,而滤料内部几乎没有颗粒物沉积。这说明A2尘整体粒径较大,绝大多数沉积于迎风面表面,导致过滤器的阻力增长几乎观察不到深层过滤阶段,而是在容尘初期迅速形成粉尘层,进入表面过滤阶段,故阻力增长系数k2在一定范围内始终稳定不变。实验2呈现出与实验1相似的情况,但迎风面表面沉积的大颗粒占比明显降低,中间层沉积颗粒物有所增加,可以反映旋风分离器去除了含尘气流中部分大粒径粒子,使得更多较小粒子在迎风面表面被堵塞前沉积于滤料内部。在实验3结束时,迎风面表面玻璃纤维上沉积了大量细小的颗粒,形成枝状纤维,所沉积的白炭黑颗粒明显小于图11c中的A2尘颗粒,结合阻力增长曲线可判断此时过滤器已达到表面过滤阶段。在图11f中,能够观察到细小颗粒在滤料内部的沉积现象,该过程对应容尘初期k2不断增大的区间。

图11 过滤器样品在容尘终止时不同滤料层的扫描电镜照片

(放大2000倍)

上述3组实验的阻力增长情况表明,人工尘粒径对过滤器的阻力增长模式有重要影响。粒径较小的颗粒物能够在滤料内部沉积,此时的阻力增长表现为深层过滤阶段。而较大的颗粒物无法深入滤料内部,只能在表面沉积,对应阻力的表面过滤阶段。实验3中阻力增长系数k2明显大于另外2组实验,原因在于气相法白炭黑颗粒整体小于A2尘颗粒,单位质量的颗粒数更多,更容易分散沉积于滤料内部,形成枝状纤维。

高效过滤器在实际使用中通常安装于粗、中效过滤器下游。而经过粗效(G3)+中效(F7)过滤器过滤后的环境气溶胶颗粒基本分布在小于1μm的范围内[8]。且在现有研究中,大量学者采用小于1μm的气溶胶对高效滤料进行容尘,阻力增长曲线均能观察到深层过滤与表面过滤2个阶段。结合图8中浓度百分比分布情况、图10中阻力增长情况及图11e中沉积颗粒物形态分析,在3组实验中,采用气相法白炭黑结合旋风分离器的发尘方法更贴近高效过滤器实际使用情况。

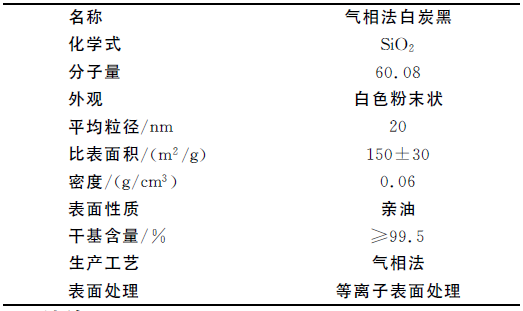

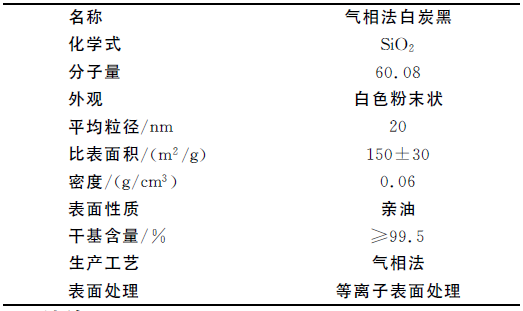

3组容尘实验结果如表3所示。对比实验1、2可知,在600m3/h的实验风量下,使用A2尘作为容尘实验尘源时,旋风分离器的使用能够大幅降低高效过滤器的容尘量,并显著改善管道落灰现象。但该发尘方法存在发尘量明显增大的问题,且由于旋风分离器的加入增加了管路阻力,部分尘未被喂尘器吸入,或沉积于喂尘器管道和分离器内部,导致扫灰损失量过高。实验3数据显示,气相法白炭黑+旋风分离器的发尘方法能够有效降低发尘量和扫灰损失量,缩短实验时长。此外,容尘实验中几乎不存在管道落灰现象,这是因为气相法白炭黑的密度较低(见表4)。实验方法具备较好的可操作性,适合用于高效过滤器容尘性能试验。

表4 气相法白炭黑物性参数

本文采用喂尘器串联旋风分离器的发尘方式,对多种人工尘进行粒径分布测试。并分别采用KCl气溶胶、A2尘、气相法白炭黑粉尘对高效过滤器进行容尘实验。通过实验对比,提出了一种适合用于高效过滤器容尘性能试验的尘源与发尘方法。主要结论如下:

1)采用常规气溶胶发生器发生KCl气溶胶的方法不适用于高效过滤器容尘性能试验,气溶胶因发生浓度过低,使高效过滤器容尘实验难以在实验室可接受的时间内完成。

2)采用喂尘器串联旋风分离器的发尘方式发生气相法白炭黑粉尘,在本文实验设备的调节范围内,在进气压力0.5MPa、喂尘速率4.5g/min的条件下能够发生质量中值直径约2.13μm的气相法白炭黑粉尘。

3)旋风分离器的使用会对全部粒径挡的粒子浓度进行一定程度的去除,并显著降低受试尘的质量中值直径。同一旋风分离器对不同尘源的去除效果有所不同。受试人工尘发尘浓度远高于气溶胶发生浓度。

4)在3种发尘方法中,气相法白炭黑+旋风分离器的方法更适合高效过滤器容尘性能试验。该粉尘密度低、整体粒径小、发尘浓度高,能够使高效过滤器在较小的容尘量下获得较快的阻力增长速度,有效缩短了实验时长,且容尘实验中几乎不存在管道落灰现象,实验方法具备较好的可操作性。

[1] 冯昕,江锋,张惠,等.高效空气过滤器国标体系主要修订内容解读[J].暖通空调,2020,50(2):39 45.

[2] BSI.Particulate air filters for general ventilation:determination of the filtration performances:EN779:2012[S].Brussels:European Committee for Standardization,2012.

[3] ISO.Air filters for general ventilation:part 3:determination of the gravimetric efficiency and the airflow resistance versus the mass of test dust captured:ISO 16890-3:2016[S].Switzerland:ISO Copyright Office,2016.

[4] 张昊.高效过滤材料容尘性能及其评价方法研究[D].上海:同济大学,2014:24 26.

[5] 陈相玮.高效过滤材料容尘性能影响因素分析[D].上海:同济大学,2015:22 27.

[6] 刘鸿洋,林忠平,张万毅,等.基于PTFE高效滤料结构的容尘性能研究[J].建筑热能通风空调,2016,35(4):35 37.

[7] 赵晨煜,林忠平,张万毅,等.PTFE高效滤料的容尘性能优化研究[J].洁净与空调技术,2019(4):1 5.

[8] 张万毅.负荷尘源特性对纤维滤料动态阻力性能的影响研究[D].上海:同济大学,2020:30.

[9] 中国建筑科学研究院有限公司,清华大学核能与新能源技术研究院,贺氏(苏州)特殊材料有限公司,等.高效空气过滤器:GB/T 13554—2020[S].北京:中国标准出版社,2020:20 23.

[10]中国制冷空调工业协会.空气过滤器:T/CRAA430~432—2017[S].北京:中国标准出版社,2017:173.

[11]WANG Y X,LIN Z P,ZHANG W Y.Comparison of effects of particle charging,media characteristics,humidity and aerosols on loading performance of electret media[J].Building and environment,2020,179:106962.

[12]MONTGOMERY J F,GREEN S I,ROGAK S N.Impact of relative humidity on HVAC filters loaded with hygroscopic and non-hygroscopic particles[J].Aerosol science and technology,2015,49(5):322 331.

[13]ALDERMAN S L,PARSONS M S,HOGANCAMPK U,et al.Evaluation of the effect of media velocity on filter efficiency and most penetrating particle size of nuclear grade high-efficiency particulate air filters[J].Journal of occupational and environmental hygiene,2008,5(11):713 720.

[14]ISO.Road vehicles:test contaminants for filter evaluation:part 1:Arizona test dust:ISO 12103-1:2016[S].Switzerland:ISO Copyright Office 2016:1 2.

[15]THOMAS D,CONTAL P,RENAUDIN V,et al.Modeling pressure drop in HEPA filters during dynamic filtration[J].Journal of aerosol science,1999,30(2):235 246

撰稿人 | 徐浩然、林忠平、张万毅、张爽、李晨林、陈旭

责任编辑 | 胡静

审核人 | 何发

评论

加载更多