集成式连续生物生产(ICB)和高通量工艺开发(HTPD)

集成式连续生物工艺(ICB)和高通量工艺开发(HTPD)

ICB 和 HTPD 互连的方式取决于不同的技术/工具如何结合在一起。其中一些将进一步讨论:对兼容分析工具的需求、不同 UO 的规模缩小模型的缺乏、数据管理和建模的重要性以及 HTPD 工具的可负担性。

兼容的分析工具

随着分析的微型化程度的提高,所使用的分析工具需要适应。需要进一步开发分析工具,降低分析体积要求有助于推动转变。将多孔板读取器整合到 LHS 中并调整芯片上和芯片外的微流体设备分析,以实现实时结果的准确分析,突出了拥有适合筛选的分析工具的重要性。此外,使用已经建立的工具进行更复杂或更精确的分析,例如在 384 孔板中使用光学方法精确测定树脂体积,或将分析工具与模型相结合以帮助分析复杂系统,其中,最近的工作强调使用这种方法来研究复杂系统,如 HTS 平台中的多组分等温线。

不同单元操作的规模缩小模型

另一个需要考虑的重要方面是规模缩小模型在将较小规模获得的结果转化为生产规模工艺时的可行性。虽然一些单元操作受到了研究同行的广泛关注,例如层析,但一些单元操作仍然缺乏可行或实用的规模缩小模型。直到最近,在 LHS(使用 Ambr® 系统)和微流体中才出现了适合发酵工艺的规模缩小模型。此外,膜工艺存在于每个生物制药工艺中,对 ICB 模式操作至关重要。然而,直到最近才发布了关于该单元操作适应性的研究,表明仍存在很大的改进空间,并且可以帮助证明为什么这些工艺在生产中经常在非最佳条件下运行。这些规模缩小的模型需要准确表示其生产规模的对应物,以便为工艺开发阶段增加价值。这就是为什么能够准确地将微型化规模数据转化为生产规模的模型如此有价值的原因。

数据管理和建模

HTPD 利用 HTS 方法和模型来开发最佳工艺。反过来,它将导致从实验和模拟中产生大量数据。既然大部分实验都是自动化的,那么数据分析也需要自动化。这对于 HTPD 的成功实施至关重要。

可负担的 HTPD

用于连续生产的 HTPD 遵循与用于批次工艺的 HTPD 类似的趋势:由于材料消耗较低,实现了快速且经济的工艺开发。然而,用于 HTS 的平台通常价格不菲,这就是为什么一些公司远离这种方法的原因。自动化和微型化的进步正在缩小这一差距,并通过降低价格以及降低设备复杂性来帮助实现此类设备的更广泛采用。

高通量方法学中的分析方法

分析方法在每个实验领域都至关重要。为了使高通量方法有效,检测必须允许“高通量”。光学方法是高通量筛选中使用最广泛的方法,因为它们很容易适应此类设备:对于高通量筛选,它是吸光度分析,对于微流体,有多种可用的方法,尽管基于显微镜的分析,例如荧光,仍然是最流行的方法之一。

生物制药行业中的多种检测依赖于光学分析方法(样品的吸光度测量)。生物工艺中杂质的检测至关重要,通常会导致繁琐且耗时的实验室工作,而液体处理站允许更自动化的分析。然而,微流体装置由于其尺寸非常小,允许使用不同的分析方法,因为它们可以安装到许多光谱设备(与微孔板相反)。这显示为在微流体分析中实施的各种应用和分析。

液体处理站可以根据实验室的需要进行定制。这是自动化的强大力量,也是检测方法越来越微型化的优势。随着设备尺寸的减小,分析设备在单个工作站中的集成变得更加容易。360° 工作的工作站提供了在同一空间内集成更多设备的可能性。然而,实验室空间通常是有限的,线性工作流通常是首选(如 Tecan®)。这些系统经常作为一个整体进行商业化,但仅限于可以处理的较少数量的板和要执行的有限分析(使用读板器的光学分析方法,如吸光度、荧光和发光)。

拉曼光谱多年来一直用于上游工艺开发,最近这种分析工具正在被考虑用于下游工艺。它提供了广泛的应用,从筛选原材料和培养基,到监测过程和评估蛋白质的化学或结构变化。直到最近,才开发了采用拉曼光谱的高通量筛选平台;下游工艺开发的进一步实施可能会给集成式连续生物生产领域带来重要的发展。

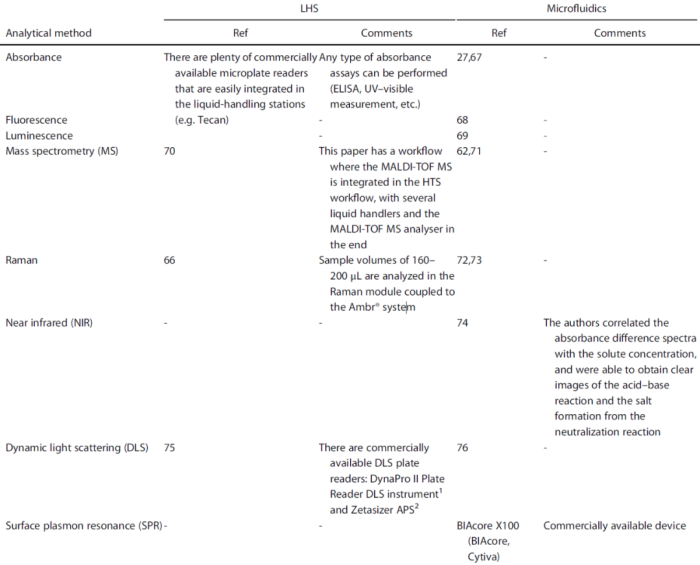

在表 2 中,我们可以看到使用液体处理站和微流体的高通量筛选中常用检测方法的概述。所讨论的分析方法并未涵盖液体处理站和微流体的所有可用方法。然而,可以得出结论,更多的分析方法将更容易地适应微流体。了解每种设备的局限性也很重要,即为什么此类方法仍未普及,这将需要针对一系列挑战进行更多的研究,以实现该技术的普遍使用。

表2. 液体处理站(LHS)和微流体设备中可用的不同分析方法的比较

使用高通量实验的上游和下游工艺开发

HTPD – 层析的案例

HTPD 允许工艺开发的快速推进,从而明显减少进行优化操作和优化工艺设计所需的时间。随着生物工艺发展到优化的连续 USP 和 DSP 的最终形式,将生物工艺集成到一个单一的连续工艺中的任务就出现了。

生物工艺中从上游到下游的过渡总是充满挑战。有多个因素会影响 DSP,特别是如果该工艺在早期阶段依赖于层析步骤,因为环境或工艺处理的微小变化会极大地影响产品的纯化能力(例如,产品吸附到填料上的比例),因为在生产环境中并不总是满足最佳操作条件。高通量筛选可用于寻找最佳操作条件,但也是确定操作窗口的好工具。这很有用,可以尽量减少批次间差异和人为错误对下游工艺的影响。

层析法仍然是各种生物制药产品纯化的主力,这体现在其高产品纯化系数以及占总工艺成本的百分比(可能超过总批次成本的 50%)。在层析分离中,有多个相互作用需要考虑,因此有多个方面需要优化:找到最佳填料(定义蛋白质-配基相互作用,例如结合载量)和使用的缓冲液(上样、漂洗和洗脱缓冲液可以有不同的pH 值和盐浓度),并估计所需分离的适当线速度。因此,有必要了解工艺过程中发生的情况。建模是层析工艺开发的最新技术,尤其是利用机械建模和高通量筛选的混合方法。尽管建模在工艺开发中获得了更多的接受和使用,但它仍然需要结合实际实验进行,无论是参数估计、“模型训练”还是建模结果验证。Hanke 和 Ottens 将层析工艺开发简化为三个主要领域:试错法、基于分子特性的工艺开发和基于分子相互作用的工艺开发。

生物技术中高通量实验的液体处理站和微流体示例

液体处理站(LHS)

微孔板中的细胞培养具有自动移液的优势,可用于筛选各种培养基成分,但很难将氧气适当地转移到生长培养基中。多个参数可以影响细胞培养,对于基于微孔板的培养也是如此。Neha 等人的工作表明,孔形式和振荡频率等是在 96 孔板中培养具有更高细胞密度的毕赤酵母的重要参数。在 LHS 中进行细胞培养的优势在于它们可以被引入到工作流程中,以实现目标蛋白质表达、提取、纯化和评估的完全自动化。尽管上述参数很重要且有影响,但 LHS 仍然是生物制药行业上游 HTPD 的最先进技术。

Bensch等人在一篇综述中介绍了使用层析阶段的高通量筛选进行工艺开发的发展和所面临的挑战。作者展示了这一纯化步骤开发背后的“思考过程”,涵盖了填料和层析柱筛选等主题。这在早期工艺开发中非常有用。下一步是验证实际层析柱实验中的行为是否保持不变,并且需要对所提出的实验方案进行优化和验证。Konstantinidis等人为 LHS 中微型层析柱的操作开发了一种新方法。这些方法的优点是通过模拟大规模操作,可以更深入地了解分离过程。微型化层析柱不允许线性梯度洗脱,因为液体是离散加载到层析柱中的。这项工作展示了一种在八个微型柱中并行进行实验的自动化方法,并且输出文件已经自动计算了空白和归一化光谱测量。在这项研究中,自动化的力量是显而易见的,因为它表明,使用相同的设置,可以研究从伴清蛋白和 BSA 的混合物中纯化卵清蛋白并捕获 mAb。最近,与机械建模相结合的高通量筛选设置的实施显示了如何将从 MiniColumns获得到的数据转换为实验室规模的层析。通过分析不同规模的 Pe 数,作者得出结论,与大规模相比,在小规模条件下观察到轴向分散增加,结果会导致更大的洗脱池体积。然后将结果用于校正模型,允许使用 MiniColumns 进行实验,以准确预测大规模的洗脱池体积。

水相两相系统 (ATPS) 最近作为一个重要的工艺出现,可以代表一种层析工艺的替代方法,用于纯化mAb。ATPS 工艺开发涉及制备具有不同相组成的聚合物-聚合物或聚合物-盐溶液,用于发现双节曲线和连接线长度,这在纯化过程中起着重要作用。Azevedo等人揭示了潜在的ATPS方法,并实现了99%的IgG回收率和76%的纯度。这些研究是在 15 mL 刻度管中进行的,考虑到相和盐成分等可优化参数的数量,这意味着耗材和试剂的巨大费用,并且涉及繁琐且可能出错的工作。实施相同的方法,研究人员可在 LHS 中减少工艺开发所需的时间。Oelmeier 等人评估了ATPS 用于从宿主细胞蛋白中分离mAb。这是在LHS 中进行的,系统总体积为650 μL。作者描述的方法强调了 LHS 的强大功能,例如液位检测和液体类别定义,用于吸入具有不同粘度的液体。也有报道使用 300 μL的 ATPS 进行研究。

最近,抗体偶联药物(ADC)因其在肿瘤治疗中的潜力而引起了业界的关注。Andris等人开发了一种用于开发新 ADC 分子的高通量工艺,并展示了 LHS 如何通过并行化和自动化帮助实现更快的工艺开发。研究还开发了一种与高通量兼容的监测工具,用于监测这些偶联反应。

微流体设备

规模缩小操作提供了巨大的优势,并且可以提供有价值的工艺见解。PDMS 是微流体装置的首选材料,其透气性和弹性特性可为研究人员提供生产微生物反应器的优势。微型反应器在显微镜装置中组装的能力允许对实验进行实时原位可视化。非常小的规模意味着分析方法需要准确并具有低检测限 (LOD),因此解释了为什么使用荧光等非常敏感的技术很受欢迎。已有研究介绍了一种pL体积的生物反应器,用于大肠杆菌和谷氨酸棒杆菌的单细胞培养。该研究表明,可以在更短的时间内测试特定环境条件下的培养行为。用于筛选不同培养基对细胞生长的影响,发现谷氨酸棒杆菌生长率提高了1.5倍。不同的研究还表明,使用微流体在微型生物反应器中培养带有集成传感器的酿酒酵母以及培养和转染 CHO 细胞。

最近有文章对微流体颗粒液相色谱进行了总结。有了可用的设计自由度和先进的制造技术,研究色谱有很多可能性。该文章讨论了多种应用、操作模式和分析技术。Pinto等人展示了使用多模式层析填料进行 mAb 纯化的不同操作条件的有效筛选。作者在微量规模上实现了 95% 的回收率,而实验室规模的回收率为 98%,每个反应器使用 100 nL 填料。此外,使用 Quake 阀的自动化设备证明了微流体的用途,允许确定一个完整的色谱等温线(平行测试9种不同的蛋白质浓度)。尽管该设备仅允许小尺寸基球,它描绘了微型化和自动化的强大结合。

也有研究对微流体装置中的ATPS进行了探索,用于确定双节曲线和纯化 mAb。通过使用在宏观规模上研究的相同系统,这些研究的作者利用了增加表面积:相体积比的微型化特征,这允许在一小部分时间内进行可比的提取。

微流体仍然缺乏对已生产的许多多功能设备的普遍接受和广泛实施。在这个方向上已经采取了一些小步骤,并且已经有针对不同应用的商业化微流体设备。这些设备的例子包括 Agilent Technologies 的 2100 BioAnalyzer,它提供了非常高分辨率的自动电泳,Cytiva 的 Biacore™ X100,它提供用于使用 SPR 分析样品的微芯片,以及来自 Perkin Elmer的 LabChip GXII,进行自动 SDS-PAGE 分析。

本文所描述的液体处理站和微流体设备的例子是对这两种技术在工艺开发中所做工作的一些代表。微流体应用并不局限于生物工艺,因为有许多诊断应用的例子;然而,本文的一个目的是阐明生物技术行业的工艺开发。微流体的目标仍然是让更广泛的受众普遍接受和验证该技术,而 3D 打印的微流体可以帮助实现这一目标。

总结

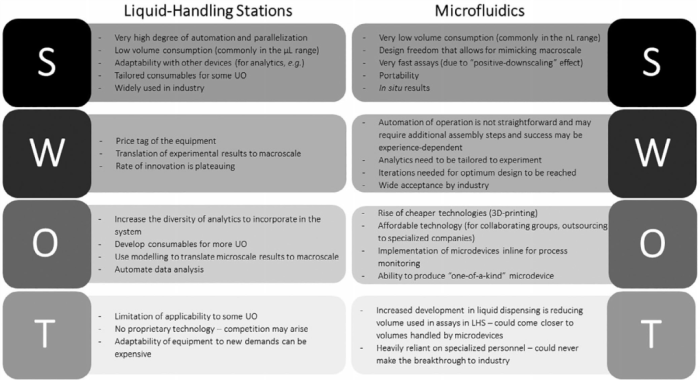

通过使用 LHS 和微流体装置,大大降低了工艺开发成本并节省了大量时间。自动化和微型化提高了数据的通量并缩短了上市时间。尽管 LHS 的价格更高,但该技术的广泛使用和监管机构的认可使其成为一种需求量极大的技术。微流体在分析方法方面提供了更大的通用性,其主要特点是该技术的便携性。3D 打印技术将使实验室能够拥有非常便宜的微流体设备原型和制造设备。

对工艺深入理解和更广泛使用建模的更大需求并没有为希望技术突破的“盲目”测试留下空间。当这种筛选技术如此容易获得时,很容易进行大量实验,从而导致对系统进行不必要的过度筛选,而对我们对潜在过程机制的理解却很少。由于监管机构正在推动对工艺的更多理解,因此需要合理且更标准化的方法。

这主要是通过混合工艺开发来实现的,即机械建模与高通量实验的结合。这两种方法可以耦合,并将在工艺开发中形成共生关系,其中一种方法的优势可以轻松弥补另一种方法的缺陷。选择工艺开发的机械模型可以使用较低的实验工作量获得对工艺很好的理解。这种工艺理解在当前的生产策略中至关重要,与没有可用模型相比,有助于显著减少实验工作量,同时提高工艺稳健性。尽管机械模型仍然需要通过一组选定的实验部分校准/参数化,但这可以在高通量筛选的当前环境中以最小的实验工作量快速实现。高通量实验的可用方法表明,可以在相同的设备或设备组中以最小的工作量进行各种实验,这将减轻研究人员的财务和学习负担。当出现像由病毒 SARS-CoV-2 引起的大流行事件时,对快速筛选和快速工艺开发的需求就更加明显了。该病毒疫苗的开发通常利用已经建立的工艺,并针对当前病毒的特异性进行调整。

过去 10 年的制造业见证了生物反应器的发展,其中,更倾向于更小的反应器,体积更低,滴度更高。然而,该行业并没有停滞不前,并且正在转向连续生产,其需要更高的生产率和设施灵活性,而 ICB 迎合了这一点。生产力驱动因素仍然存在,解决这一问题的关键是找到必要的工艺创新,例如连续工艺提供的创新。

将生物制药工艺完全集成到一个单一的端到端工艺流程中只是时间问题。高通量筛选允许推动高度优化的上游和下游工艺,现在需要将它们集成到一个工艺流程中。这不仅对于生产商是可取的,因为它可以节省成本,而且对于监管机构也是如此。自动化和微型化促进了更快的工艺开发,对于这些工艺的持续集成和改进至关重要。

图2. 液体处理站和微流体的SWOT(优势,劣势,机会,威胁)分析。

此外,尽管 LHS 在新应用方面似乎已经达到了一个平稳期,但微流体在不断变化和发展,并且越来越被视为 HTPD 的宝贵资产。3D 打印微流体的出现就是一个完美的例子,并且开始受到关注。作者预计 LHS 将继续看到更多系统的集成,并将在单个设备中看到所研究工艺的多样化。在少数情况下,微流体已成为主流应用。预计在不久的将来,通过 3D 打印技术,一次性系统的新应用将出现,使生物制药工艺开发和分析界更容易以低成本获得该技术。自动化程度的进一步提高以及更简单的生产和操作可能会将微流体技术进一步推向全球研究实验室(图 2)。现在的机会在于能够以可承受的价格为不同的工艺提供 HTS 解决方案,并开发能够跟上检测体积不断减少的分析,同时实施能够关联微型化规模实验和生产规模操作的模型。预计在不久的将来,这些发展将拓宽 LHS 的应用,并将为集成微流体作为生物制药工艺开发的附加工具铺平道路。

本文节选、翻译自以下原文,由于水平有限,详细内容,请参考原文。本文旨在知识、信息分享,如有任何问题,请私信联系。

原文:T.C.Silva, M.Eppink, M.Ottens, Automation and miniaturization: enabling tools for fast, high-throughput process developmentin integrated continuous biomanufacturing. Journal of Chemical Technology and Biotechnology, 2021, DOI 10.1002/jctb.6792.

内容来源:生物工艺与技术

责任编辑:胡静 审核人:何发

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多