质量风险评估在无菌产品生产中的应用

无菌产品的生产需满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。无菌产品按灭菌生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品,以及部分或全部工序采用无菌生产工艺的为非最终灭菌产品。无菌工艺生产操作是质量风险管理关注的焦点。

无菌产品:要求不含活的微生物且满足内毒素限度标准。

无菌工艺:是指送风、物料、设备和人员在受控环境下避免微生物和微粒物质污染而处理无菌物料的过程。

内毒素:细菌细胞壁中的热源物质(如脂多糖)内毒素可导致患者在接受注射时导致发热甚至死亡反应。

无菌工艺的独特性:无菌如得不到保障或内毒素超标很可能给患者带来危害。无菌和内毒素的不合格的可探测性很低。

最终灭菌法:罐装后对密封好的容器进一步处理从而去除微生物污染

无菌产品质量风险管理:适用于无菌工艺和最终灭菌工艺中产品微生物风险的辩识、控制和减少内毒素的污染,是基于科学和风险的决策。

2.ICH Q9 (R1)质量风险管理最新指南主要更新内容

2022年,ICH对ICHQ9(R1)质量风险管理指南进行了更新并发布。更新后的指南主要增加了4个方面的内容:包括风险识别改为危害源识别;增加了两个小章节的内容,包括质量风险管理的正式性和基于风险的决策;附录的名称由“风险管理方法与工具”更新为“质量风险管理方法与工具”;在附录2增加了一个小章节:供应链控制中的质量风险管理。

ICHQ9(R1)的更新,主要是想在四个方面加以改进,包括改善风险评估和QRM输出结果主观性太强的问题;改善QRM在供应和产品应用方面的管理不足;增加对QRM工作正式性的理解;明确如何以风险为基础来做决定。通过以上四个方面的强化,希望达到监管方和企业的资源、建立更为有效的、以科学为基础的控制策略,来改善生产的持续一致性、降低费用成本、减少质量缺陷、召回和药品短缺的可能性。

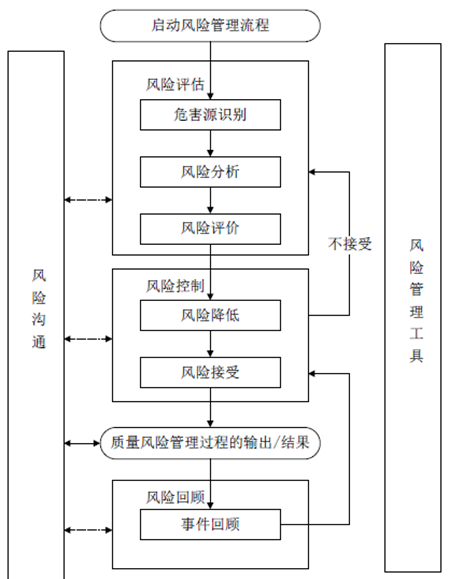

在质量风险管理流程图(图1)中,包括了风险的启动、评估、控制、沟通和回顾。新版指南中与前一版指南中不同的地方在于,“风险的识别”更改为“危害源的识别”,只有识别到了危害的根源,才能识别到会有什么危害,然后进行入到风险的分析与评价。这是新版指南中很重要的一个理念上的提升。

质量风险的管理工具有很多,包括,失败模式和影响分析,还有失效模式、影响与关键性分析,故障树分析,危害源分析及关键控制点,危害源及可操作性分析,初步危害源分析,以及风险排序及筛选。本文 中的无菌产品生产的质量风险管理模式,主要会使用失败模式与影响分析工具。

FMEA模式的准备,要有高质量的输入,使得风险评估更加的客观和有效。第一是确定问题,范围是从无菌工艺生产的厂房,设备,系统或者工艺中需要被评估的地方。第二需要得到管理层的支持,有一个多学科的专家小组,分配各必要的资源,进行对风险的评估。第三是要有文件记录:记录所有的假设、范围、边界,背景和基线信息。最后一个是需要有工艺的知识,要了解当前的规范,标准和指南文件。了解最新的工艺数据,有了这些之后才能做一个好的风险评估,降低主观性,做出的决策会是基础评估出的风险做出的。

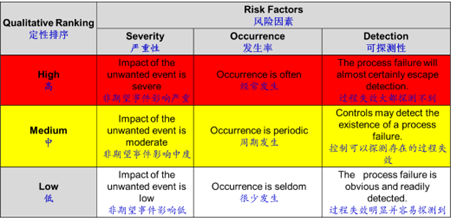

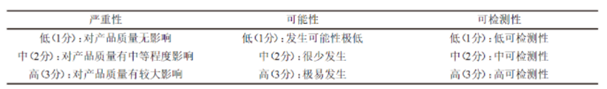

风险定性排序有三种因素(图2),分别为严重性、发生率和可探测性。三种风险因素高的为红色,非期望事件非常严重,经常发生,以及过程失效探测不到,都为高。相对于高,还有中和低的两种排序。

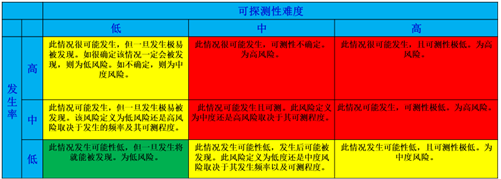

根据非期望事件的发生率和可探测性的难度进行风险分级。可以看出,发生可能性低与可探测性高两者结合为风险低;中度风险有四种,高度风险有四种,如图3。

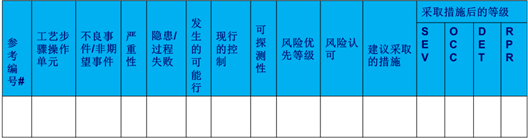

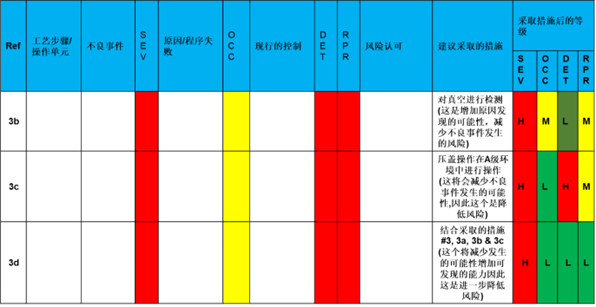

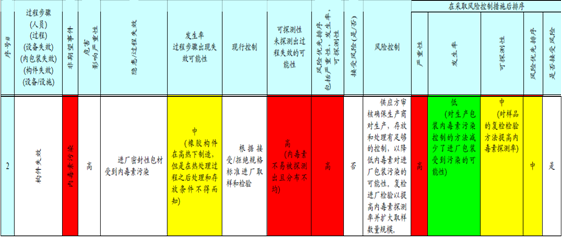

无菌过程风险的评估模式可以通过此下图4来进行:操作编号,步骤单元,非期望事件,严重性,隐患是什么?发生的可能性,现在的控制,以及可探测性,风险的级别,以及对风险是否认可,建议改进的措施,改进后的风险严性,发生可能性,可探测性,以及风险的级别。

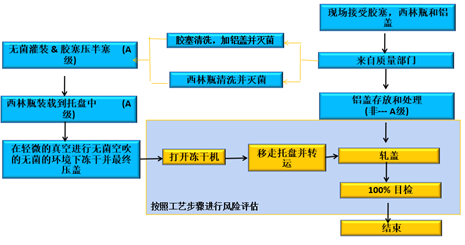

工艺描述:冻干机是经过验证并建立了泄漏率,冻干前和后时充入无菌过滤空气,此时有轻微的真空,然后进入压盖的阶段。

手工把装有半塞的西林瓶的托盘卸下,并转移至非A级的压盖进瓶区。

进料口是没有探测胶塞升起的设备,压盖机也有可能损坏瓶子的风险;如果胶塞硅胶过大,在压盖的过程中会出现胶塞挤出的情况。这个地方也应建立控制系统,从而避免非期望事件的发生。

瓶子的加盖和脱盖密封性都是令人满意的。西林瓶和胶塞的尺寸在接收时也是经过验证的确认的。在做无菌验时的培养基灌装,胶塞和压盖步骤之间的持续时间也是经过验证的。

西林瓶加塞和压盖后的会100%进行物理性外观的检查。

确定问题:有工艺描述和流程图,同时更新任何时间进行评估时所得的数据。

风险的鉴定:对于每个操作单元确定有可能造成非无菌操作或环境的潜在原因。操作失败的严重等级始终为高。

现有风险控制的确定:通过一些工序,预防产品上市后对患者带来的健康方面的影响。

风险分析:三个因素,严重性,发生的可能性和可探测性,分别进行定性或者定量,同时使用不种颜色表示。

然后利用风险评估的工具对西林瓶从冻干剂中出来后的单元操作进行分步的评估。如下图6。

首先西林瓶在冻干机中,没有任何明确的原因显示会有无菌操作失败的风险。

当西林瓶从冻干机中移走托盘时,转移至压盖机中,缺少无菌的保证。第一个隐患是西林瓶的胶塞被挤出或者遗失。当前的控制为使用目视检查胶塞是否会有被挤出或者遗失的风险,发生的可能性为中等;是否发生只有通过目测,因此可探性不高,风险为高。综合评估下来的风险定级为高。

建议的措施是在轧盖的进料口加一个100%的机械胶塞检测装置,这个将增加发现的可能性,因此降低了不被探测的风险。

同时设计处理系统,杜绝胶塞补挤出或遗失的可能性,从而降低该风险发生的可能性,两者结合,整体由于胶塞被挤出或遗失的风险非常低,即可解决这个步骤导致的缺少无菌保证的风险。

第二步,是使用轧盖机压盖,这一步的操作也是缺乏无菌保证。第一个情况是机械轧盖过程中,可能会因为压力过大,导致西林瓶破裂或者破碎。这种情况发生的可能性还是有的,为中等。现有的控制方式还是通过100%的人工目测,以及设备的维护和生产线检查。这种措施对于微小裂缝可探测性不高,因此风险定级为高。采取的措施有升级压盖机的控制,改进压盖机的程序,控制压力,去除隐患。

该步骤第二程序失败的情况是胶塞可能被弹出,然后在轧盖时重新被扣好。发生的可能性还是有的,为中等。但被检测的可能性不高,因此风险为高。采取的措施是改进轧盖机的设计,从而消除隐患发生的可能性。

同时,增加西林瓶真空的探测,大大增加了可探测性,减少不良事件的发生。

进一步将压盖的操作环境改为在A级环境中操作。因此结合上述的措施:升级压盖机的控制,改进压盖机的设计,增加真空的探测性,同时将压盖的环境改善,西林瓶的压盖的非无菌保障的风险可以降到最低。

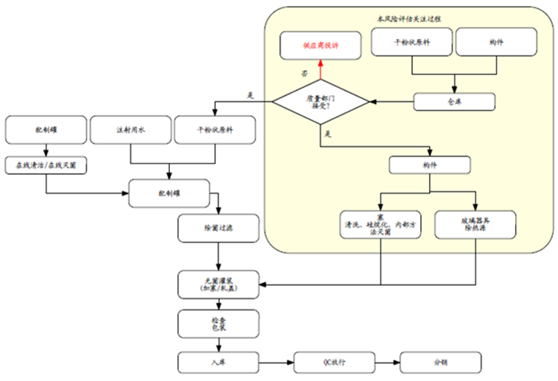

过程描述:原料和部件从批准的外部供应商购买,然后放在塑料袋中,保存在仓库。

质量部门按照建立的规格进行取样和放行。检测人员都经过培训。

根据批记录指令,在经用蒸气清洁合格的罐内,溶解原料药于注射用水,最终过滤除菌,进行灌装。本风险评估关注的工艺过程主要为原料和部件的接收、放行,以及密封件的灭菌和去热源。

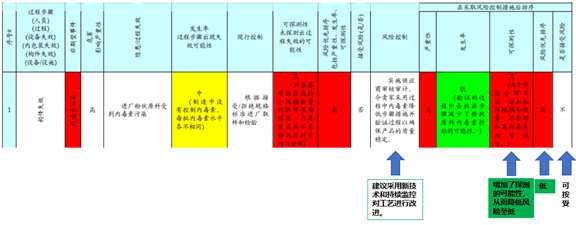

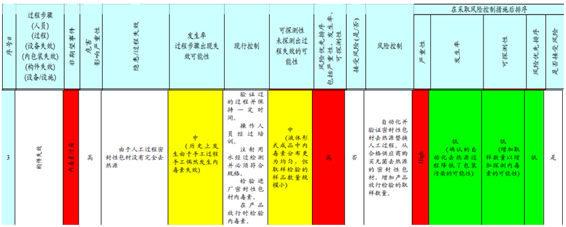

工艺生产简化流程图如图7。识别到的内毒素潜在污染的风险点有三个:进厂粉状原料被内毒素污染;进厂密封性包材被污染;密封性包材没有正确的去热源。

图8:进厂原料/密封性包材的内毒素污染的质量风险评估

第一个是进厂原料被内毒素污染。针对这个风险点的最初控制是是根据现有的进厂标准进行取样检测。那因为取样是单独容器的进行的,原料被污染的可能性是有的,为中风险;部分原料被内毒素污染的可探测性很低,为高风险。因此整体风险的定级为高风险;采取的措施是实施供应商的审计,可以降低风险发生的可能性。同时建议采用新技术和持续监控的工艺改进,这样可以增加可探测性,从使得发生率和可探测性的风险都降低,最后风险定级为可低,可接受。

第二个风险是对于进厂密封包材的污染。 目前的控制措施为根据现有进厂程序进行取样和放行。这种风险的发生依然是存在的,为中风险。

包材的内毒素可探测性很低,因此风险较高。采取的措施为供应商审计。确保部件放行是有保证的。同时入厂也扩大取样规规,从而降低探测性方面的风险。风险虽然中,但已经可以接受。

第三个风险是密封性包材没有除热源的风险。依然有可能发生,风险为中。现行的控制方式是验证过程保证一定的时间,人员培训,注射用水,入厂检测等措施。这些措施的失败后,内毒素的可探测水平依然不高,有风险。因此需要采取措施,使用自动化验证过的密封性包材,同时有出厂检验和入厂检验,入厂检验增加样品的取样量。从而使得密封性包材被污染的风险为低,是可接受的。

案例3:无菌粉针剂产品(分装工艺)共线生产风险评估

ISPE指南《基于风险分析的制药产品生产》提出了“初始暴露原理”。初始暴露原理,即暴露/交叉污染如何产生的,应考虑以下四个基本因素:

(3)机械转移过程,将残留风险从一件产品转移到另一产品;

因此,从混淆与交叉污染两个层面,对无菌粉针剂产品共线生产的风险进行评估与分析。

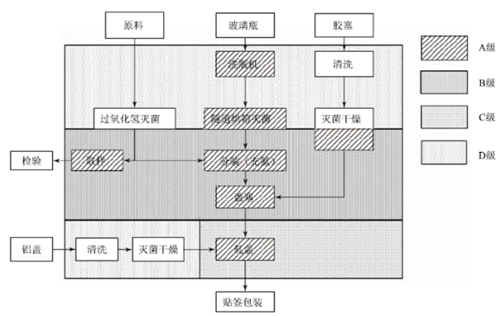

本案例的主要工艺点包括:原料药的取样、玻璃瓶的清洗干燥灭菌、胶塞的清洗灭菌、分装及分装器具的清洗灭菌、铝盖的清洗灭菌及轧盖、贴签包装,应对每一个工艺点可能产生混淆、污染与交叉污染的风险点进行识别,具体流程如图9。

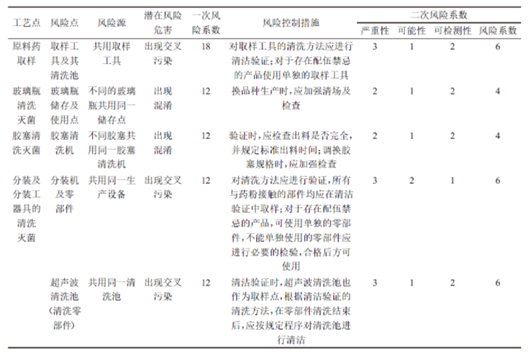

同样使用失效模式和影响分析工具,对三个因素分别打分,然后进行相乘,得到风险系数。风险系统的接受标准为小于等于10。计算方法:风险系数(RPN)=严重性(S)×可能性(O)×可检测性(D)。风险系数接受标准:RPN ≤ 10

通过列表分析,可以看出,在取样工具和清洗池中的交叉污杂的风险较高。玻璃瓶的储存容易出现混淆。胶塞的清洗存放易出现混淆。分装粉针使用的工具易出现交叉污染。

针对上述易出现交叉污染和混淆的点,制定了控制措施。取样工具的清洗方法进行清洁验证,存在的配伍禁忌产品单独使用取样工具,从而使得原料的取样工具交叉污染的风险系数降低。

对于玻璃瓶的清洗后储存,加强品种的清场和检查,降低风险。对于胶塞的清洗后储存,规定出料时间,加强检查。从而降低混淆的风险。

对于分装的器具清洗交叉污杂,增加清洗验证,减少交叉污染的风险。

图11:制定必要的风险控制措施,然后进行二次FMEA分析

案例1和案例2对于无菌工艺的质量风险评估,运用了风险失效模式和影响分析对无菌制剂进行质量的评估。运用过程的描述和工艺流程图了解和掌握生产工艺的风险隐患点。运用建立好的风险排序,定级系统和评估表格进行评估分析,并提出改进措施。风险降低后,与各方进行风险的接受,沟通和审核。

案例3是对共线生产无菌制剂存在混淆和交叉污染的风险评估,运用工艺描述和流程图收集工艺知识。运用常见的评估工具进行风险点的识别和分析,最后进行必要的控制措施,进行二次FMEA分析,最后落实改进措施。

本文得到了海螺研习社赵谦同仁的指导,在此一并致谢。作者简介:曾文亮,从事新药研究与注册工作,个人公众号:“文亮频道”

1.Technical report No.44:Quality risk management for aseptic processes, PDA, 2008

2. ICH Q9 (R1)质量风险管理, ICH, 2023.1

3. 区菌粉针剂产品共线生产的风险评估与分析,毛述春等,机电分析,2017

4.FDA 483报告解读精选,2022度,海螺研习社

<END>

内容来源: 药事纵横

责任编辑:胡静 审核人:何发

评论

加载更多