冻干过程中西林瓶到底为何会破裂?一文告诉你答案!

冻干过程中可能遇到西林瓶破裂的问题。

生产中的西林瓶破裂不仅造成产品的损失,清理破碎的西林瓶和泄露物料对冻干设备的清洗和验证带来很大的挑战,西林瓶的碎玻璃存在进入其他“敞开”状态西林瓶中的风险,而且还可能划破排水阀密封圈从而导致设备真空密封性的问题。

因此此问题出现的概率虽然不高,但一旦出现,则是冻干产品生产过程中非常头疼的问题。

西林瓶破裂的原因很复杂,主要有两个方向:

西林瓶内装载的物料在温度变化和相变过程中产生的向外“膨胀力”所导致;

西林瓶所使用的玻璃材料在冻干工艺过程中,因为温度不断变化导致玻璃内外温度梯度继而带来的应力差所导致。

Part

1

断口学是用于任何玻璃制品发生破裂时用于研究原因的常用和有效的方法;

当力作用在玻璃物体上时,玻璃会发生弹性变形(应变),从而产生“压应力”和“拉应力”;

这些应力在玻璃中的分布状态取决于容器外形的设计因素、玻璃厚度分布和施加在物体上的力的类型;

玻璃仅在“拉应力”的影响下会发生破裂,裂纹沿垂直于拉应力分布的方向扩展;

因此,裂纹模式可以精准反应作用在玻璃物体上的力的类型,可用于后期分析玻璃瓶破裂的原因。

Part

2

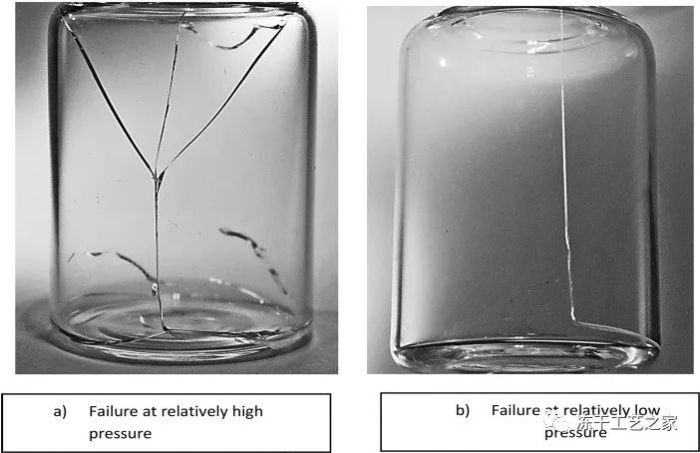

图(1):冻干过程中,常见的西林瓶破裂形态

外侧玻璃表面的下侧壁区域出现垂直裂缝,有时在起始点的上方和/或下方出现分叉。

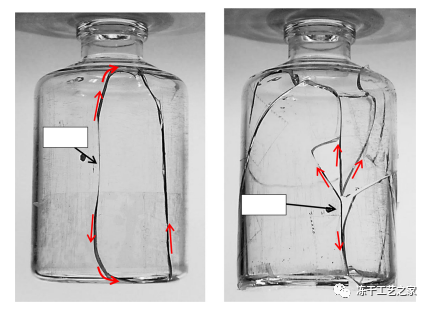

图(2):内部压力使得西林瓶破裂而出现的形态(内部膨胀力)

试验方法:

在瓶子内灌满水然后施压,起初压力很低然后逐渐增大,直到瓶子破裂。

a小瓶为较高的压力下破裂

b小瓶为较低压力下破裂

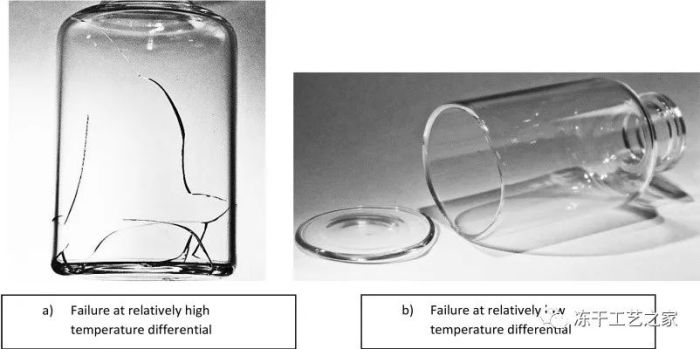

试验方法:将西林瓶在烘箱中加热然后浸入冷水浴。

a)为在较高的温度差下产生的裂纹

b)为在较低的温度差下产生的裂纹

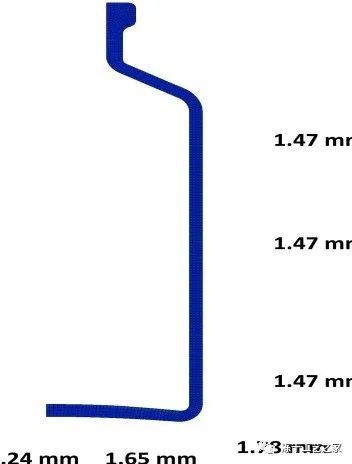

计算机模型应力分析

西林瓶厚度分布

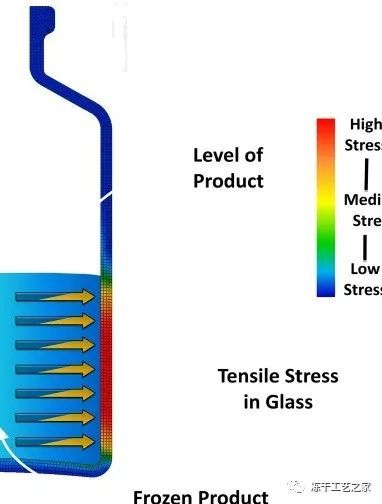

有限元分析冷冻产品膨胀引起的拉应力模式

水平力模拟了水结冰时膨胀产生的力;

有限元分析结果如图5所示,向外膨胀的力在玻璃内部和外部产生了几乎相等大小的拉应力;

由于与内表面相比,西林瓶外表面有缺陷的可能性(西林的上游处理工艺可能会对外表面造成划痕等),因此断裂起源多发生在西林瓶外表面,此结果和图(2)显示的结果是一致的。

根据对在商业冻干过程中破裂的51个西林瓶进行的破裂诊断得知,导致西林瓶的拉伸破裂应力范围为27.6至69.0 MPa。

为了达到27.6 MPa的总断裂应力,玻璃瓶的内外表面之间需要125°C的温差。断裂应力为69.0 MPa时,需要314℃的温差。

冻干过程中升降温速率都比较缓慢,几乎不可能产生如此高的温度梯度。

综上所述:

根据西林瓶在工业生产中的常见破裂形态对比实验结果以及西林瓶温度差破裂所需要的应力数据可以得知:

大多数的西林瓶破裂主要是由于西林瓶内装载的物料在温度变化和相变过程中产生的向外“膨胀力”所导致的;

而非冻干过程中,因为温度变化带来的西林瓶壁温度差所导致。

Part

3

具体是哪些物料的什么变化,容易导致西林瓶破裂?

冻干产品添加的常用辅料包含:甘露醇、山梨糖醇、蔗糖、海藻糖等

我们对不同辅料,装在西林瓶中模仿冻干工艺进行“冻融”实验:板层冷却到-40℃,然后加热到室温;

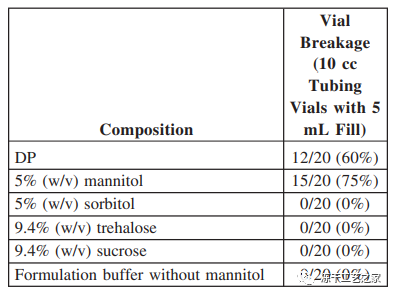

部分样品西林瓶发生破裂,数据如下:

表(一):相同西林瓶装载不同物料进行冻融实验,西林瓶破裂情况

*DP为包含5%甘露醇及其他辅料的成品药;

由表(一)可以看出,含有甘露醇的样品,在实验过程中西林瓶发生了高比例破裂;

-

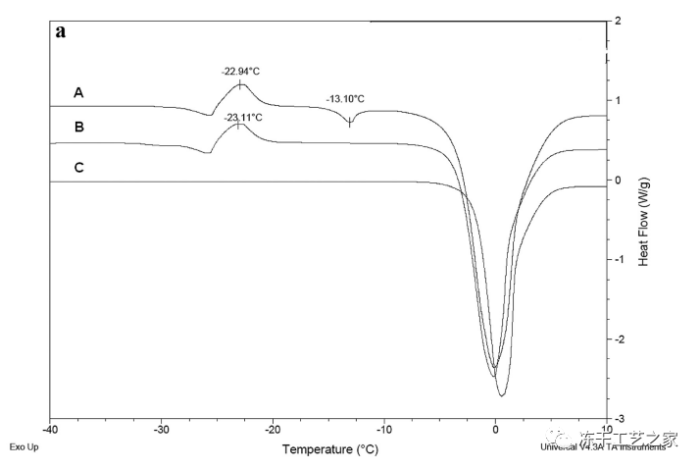

因为DP除了包含5%的甘露醇,还包含其他辅料,我们对DP用DSC设备进行单独的热分析,得到如下图谱:

图(一):DP样品不同成分下的DSC图谱

A:包含了完整辅料体系的DP(成品药)

B:DP的缓冲溶液,无API

C:DP缓冲溶液,去除甘露醇

A、B两种溶液均包含甘露醇,在-22℃左右出现放热峰

不同成分溶液DSC图谱

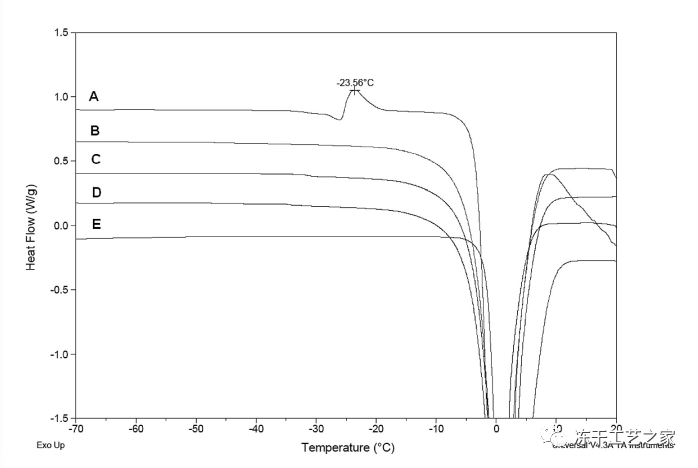

图(二):不同成分溶液DSC图谱

(A)5% (w/v) 甘露醇溶液,(B) 5% (w/v)山梨醇,(C) 9.4% (w/v)蔗糖,(D) 9.4% (w/v)海藻糖,(E)配方缓冲液中没有这些糖

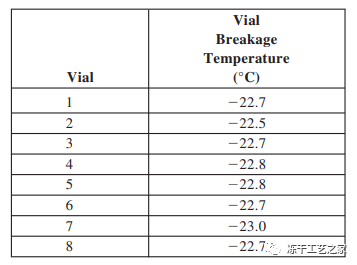

A样品5%(w/v)甘露醇溶液在上图(二)中-23.56℃出现放热峰,再看表二西林瓶破裂时的温度。基本对应。

表(二)5%甘露醇溶液西林瓶破裂时的温度

除了甘露醇,是否有其他溶质也可能导致西林瓶的破裂?

我们来看一个针对NACL、蔗糖溶质的研究:

实验设备:DSC、冻干机、应变计

实验条件:板层温度从室温降至-55℃

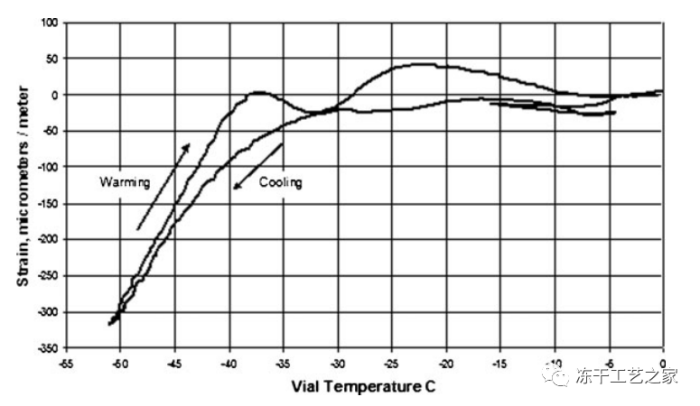

图(三)3% w/v蔗糖溶液样品,升降温条件下应力变化

在-30℃到-50℃范围应力开始迅速下降;

应力下降意味着:西林瓶体积收缩程度<内容物体积收缩程度;

蔗糖玻璃态转变温度Tg’为-32℃,低于此温度蔗糖为玻璃态,其表现与固体样品一致;

玻璃态转变温度(-32℃)和图(三)随着温度降低,体积收缩从而导致应力降低的表现一致;

-50℃到-30℃的升温阶段,玻璃态样品体积膨胀应力增大;

膨胀应力始终低于50 me (mm/m)。

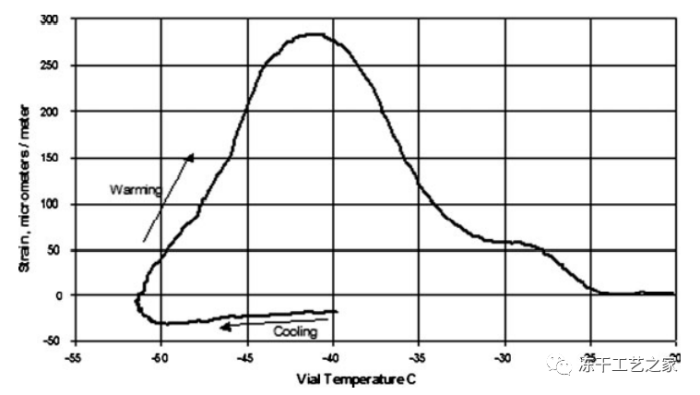

图(四)0.50 M NaCl 和 3% w/v 蔗糖溶液,升降温条件下应力变化

-40℃到-50℃降温阶段,应力缓慢下降(体积产生了一定收缩);

-50℃到-40℃的升温阶段,应力大幅上升;

应力上升数据达到250 me (mm/m)以上(纯蔗糖溶液应力数值为50 me (mm/m)以内);

未公布的研究数据显示,应力达到大于350 me (mm/m)则西林瓶会发生破裂。

另外磷酸二氢钠在一次干燥升温过程中的结晶也会导致安瓿瓶破损;

对于任何亚稳态系统,当赋形剂以及和无定形物质关联的水在初始冷冻后结晶时,都可能造成西林瓶承受的应力变化从而带来潜在破裂的可能;

此类原因引起的西林瓶破裂,都可以通过在预冻阶段选择合适的退火温度和退火时间进行消除。

Part

4

除了物料的问题,是否还有其他实际操作过程中的问题,也会引发西林瓶的破裂?很多用户不能接受西林瓶破裂的主要原因竟然是因为瓶内物料的原因这个结论。主观的感觉还是认为是冻干过程中剧烈的温度变化导致玻璃内外表面膨胀程度不同导致破裂。

那么再补充一个实验数据,来分别看一下温度变化和溶液膨胀对西林瓶破裂的影响:

|

-18℃ (仅向外的力) |

灌水西林瓶 |

空西林瓶 |

|

实验数量 |

24 |

24 |

|

破裂数量 |

23 |

0 |

|

破裂比例 |

99.9% |

0% |

|

降温速率 |

室温到-18℃,6小时 |

|

|

温差 (室温为21℃) |

39℃ |

|

|

烤箱到水浴 (仅热梯度) |

灌水西林瓶 |

空西林瓶 |

|

实验数量 |

0 |

4 |

|

破裂数量 |

/ |

4 |

|

破裂比例 |

/ |

100% |

|

降温速率 |

3秒取出后放入水浴保持30秒 |

|

|

温差 (室温为21℃) |

197℃ |

|

|

液氮 (向外的力 +热梯度) |

灌水西林瓶 |

空西林瓶 |

|

实验数量 |

5 |

8 |

|

破裂数量 |

2 |

0 |

|

破裂比例 |

40% |

0% |

|

降温速率 |

室温到液氮(-196℃),3分钟 |

|

|

温差 (室温为21℃) |

217℃ |

|

Part

5

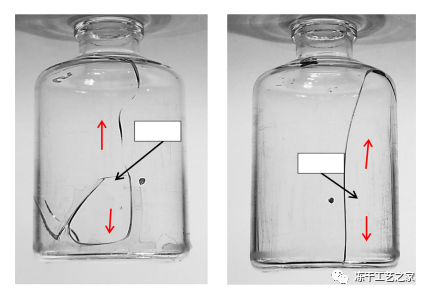

-18℃(仅向外的力)

图(一)

室温到-18℃冰箱,保持6小时后灌水西林瓶破裂模式

图一所示的断裂模式包括单个垂直侧壁断裂,断裂起源于下部侧壁区域的外部玻璃表面,与膨胀冰产生的拉伸应力与砂纸磨损造成的表面损伤的叠加一致。

这种断裂模式与冻干过程中西林瓶破裂原因分析及解决方案(一)所示的在冻干过程中最常见的断裂类型上观察到的典型断裂模式相同。

烤箱到水浴(仅热梯度)

图(二)

从烤箱到水浴,西林瓶破裂模式

图二所示西林瓶,破裂模式非常复杂;

断裂式样为侧壁和瓶底区域产生许多弯曲裂纹;

此断裂模式和由于玻璃内外表面热梯度导致的破裂模式一致;

这种断裂模式和我们在冻干产品生产中所遇到的西林瓶断裂模式不大相同;

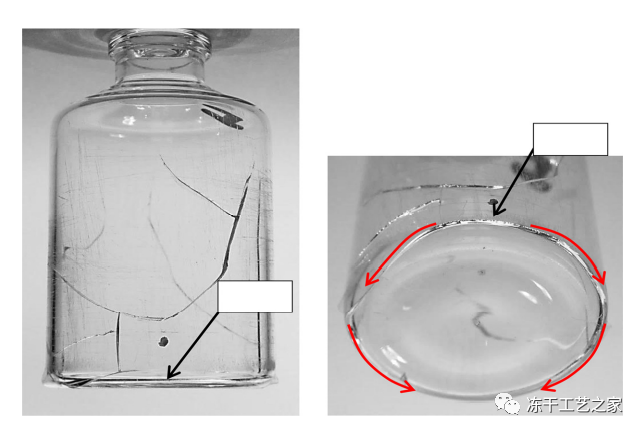

液氮(向外的力+热梯度)

图(三)

液氮浸入西林瓶破裂模式

图三所示破裂,没有装水的西林瓶没有一个发生此破裂。

装水的西林瓶在浸入液氮约1分钟时,也就是西林瓶内外温差最大时没有发生破裂;

在西林瓶浸入2分钟时,也就是水发生结冰的时候发生破裂。

由此可见,冻干过程中引起西林瓶破裂的不是温差而是水结冰时膨胀所产生的向外的力所导致。

综上所述:

冻干过程中的西林瓶破裂,主要是由于冷冻药品产生的向外膨胀力所导致的,而不是由于温度梯度;

西林瓶所使用玻璃的类型,不大可能对冻干过程中西林瓶的破损产生显著影响;

但是因为实际生产过程中,西林瓶在生产、运输、清洗、灌装过程中可能产生外壁的划伤从而导致玻璃强度降低。此时结合产品膨胀所产生的向外的力,共同导致了西林瓶的破裂。

参考文献:

END

撰稿人 | 康瑜

责任编辑 | 胡静

审核人 | 何发

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多