亲和层析的生物工艺相关应用案例

Part

1

毫无疑问,亲和填料比传统填料(如离子交换或疏水相互作用层析填料)更昂贵。它们每升的价格要高出三到十倍,因为i) 与生产其它类型的配基相比,用于生物工艺应用的亲和配基的生产更加复杂,因此成本更高,并且ii) 从公司运营的角度看,填料价格体现了AC提供的经济利益,包括减少工艺开发时间以及更高收率的生产操作。

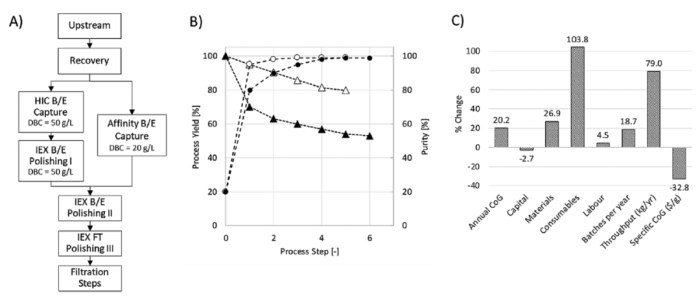

从生产工艺的角度来看,确定填料成本的常用方法是计算每克纯化目标产品的成本。该成本与填料可以使用的循环次数和有效结合载量(上样 ×步骤收率)成反比,并与填料和缓冲液成本成正比。由于AC 填料的成本很高,它对商品总成本的影响可能很大,例如,对于特定的纯化工艺,Protein A可能占到商品总成本的 60%。但是,相比关注AC对纯化工艺总体商品成本的相对成本,如果分析的重点是实际生产成本,那么可以表明,在下游工艺中使用AC 通常会降低商品的总成本。AC 减少了纯化步骤的数量,从而提高了整体工艺收率并缩短了工艺时间。图 1 举例说明了这一点,该图显示了非亲和(四步)和基于亲和(三步)纯化工艺的COG 分析比较,它们都产生相同纯度的药物底物(在两个工艺中,最后两个层析步骤相同)。与非亲和工艺相比,将AC 作为第一步的三步工艺可以将产品的总成本降低1.5 倍,即使前两个非亲和步骤具有更高的上样载量。由于与AC 步骤相比,第一个非亲和步骤具有低得多的步骤收率,因此与单个AC 步骤相比,两个非亲和步骤之后的整体工艺收率显著降低(30%)。总收率越低,生产的产品质量越低,即使非亲和工艺的耗材成本与基于亲和工艺的情况相比要低得多,这也会推动COG 上升。其他研究人员也报道了类似的结果。显然,只有在可使整体工艺收率大幅增加时,才应考虑用AC 步骤替换多个非特异性步骤。

通过增加填料循环和改善目标上样,可以进一步降低AC 的 COG。相对于前者,当一种填料被使用 33 倍时,其每升价格有效降低到低于一平方米一次性除病毒过滤器的成本(例如,Protein A:$15k/L,上样30 g/L,33 个循环 → $15/g;Planova 15N:$5k/m2,50 L/m2,5 g/L → $20/g)。更多的填料循环可进一步降低填料成本,使填料寿命成为重要的工艺优化参数。例如,Protein A 填料现在常规循环 100-200 次,从而提高了工艺经济效益。结合更多的目标蛋白也将降低每克纯化目标产品的表观填料成本。例如,这可以通过增加上样保留时间,或K. Łącki 和 H. Johansson 在旧金山PREP 2003 会议上提出的流速编程方法来实现,此外,也可以通过定期逆流操作。为基于Protein A 的捕获步骤开发的工艺优化原则不受手头亲和填料类型的影响,可用于其它工艺。

虽然降低 COG 应该是工艺开发的目标,但需要记住的是,高度优化的工艺必须是稳健的;因为即使是单个失败的批次也可能代价高昂,以至于通过工艺优化实现的任何节省都可能会丢失。从工艺稳定性的角度来看,亲和层析(AC)可能被证明是比其它层析方法更好的捕获步骤选择,因为它依赖于目标产物和配基之间非常特异性的相互作用。这种相互作用对进样液流组成的变化通常不如目标产物与离子交换、混合模式或疏水相互作用填料之间的相互作用那么敏感。使用这些填料,可能会发生与非特异性相互作用和不同组分浓度相关的置换现象,这反过来可能会影响药物底物纯度和/或工艺收率。此外,与传统层析填料相比,AC 步骤往往具有更宽的操作范围。这种更宽的设计空间提高了工艺的稳健性,并最大限度地减少了产品调查和批次失败,从而改善COG。

Part

2

亲和层析允许产品开发的各个阶段标准化,从研究活动(例如克隆筛选)到简化的工艺开发,包括更容易的技术转移,直到中试和大规模生产。对于生产操作,当使用相同类型的亲和填料作为同一分子家族中多个目标产品的捕获步骤时,例如MAb 或 AAV,整个下游工艺可称为平台化工艺。生物工艺界在 2000 年代初采用了这个术语,因为它非常“优雅”地抓住了整个行业的趋势,即Protein A 被用作纯化当时生产或正在开发的所有 MAb 的捕获步骤。除了标准化生产操作之外,平台工艺概念在加速工艺开发、规模放大和技术转移以及定义生产设施布局方面发挥着至关重要的作用。

1

平台工艺

平台工艺由高选择性的、基于 AC 的捕获步骤组成,随后是几个精纯步骤以达到最终纯度。通常,每家公司都会开发一些平台工艺的变体,这些变体在捕获步骤后的单元操作顺序上有所不同,以确保无论目标分子异构体或手头的纯化挑战如何,其都能处理所有类型的杂质,无论是工艺还是产品相关的杂质。

迄今为止,只有少数几类治疗性分子存在纯化平台,例如MAb、一些抗体片段和病毒。对于其它类型的分子,在其结构中已经具有、或可以经工程设计后具有保守基序,公司可以考虑引入基于针对保守基序开发的定制亲和填料的内部下游工艺平台,这将使公司能够快速将多种候选药物推进至临床开发。这样的纯化平台可以而且通常是公司独有的,它将在竞争已经非常激烈的生物工艺领域提供额外的竞争优势。

2

工艺开发

Part

3

亲和层析可以标准化生产设施。通过下游工艺车间的“平台化”,可以将单一产品设施(例如MAb)“转化”为多产品设施。该车间将被设计(例如,专用的系统和罐数量)以适应标准纯化工艺,其将包括细胞去除步骤,然后是结合-洗脱亲和层析捕获步骤,然后是一个或两个精纯层析步骤,除病毒过滤以及 UF /DF 步骤。

由于每种产品类型的捕获步骤将根据由清洗、平衡、上样、漂洗、洗脱和淋洗阶段组成的相同方案进行操作,因此将实现操作标准化。标准化将导致设施简化,并可能实现生产过程的自动化。此外,由于所有辅助设备和文档也是相似的,因此这种平台化的DSP 车间将提高工艺稳健性、运营效率以及设施利用率,从而降低COG。

1

连续操作

与亲和层析相关的另一个优势是,由于工艺和设施的标准化,它能够帮助实现连续和强化工艺。越来越多的工艺正在开发,其中上游以灌流模式运行,或以N-1 强化批次工艺,并将澄清的细胞培养液(CCCF) 直接(连续)上样到捕获柱上。然而,CCCF组成的潜在变化可能导致捕获柱洗脱池的组成差异性。洗脱液组成的这些变化将对捕获步骤下游的单元操作造成挑战。因此,捕获洗脱池具有可比性是有益的,而不管上游可能在较长的灌流运行中或在补料分批工艺中产生变化。从上述观点来看,基于亲和的捕获步骤将充当工艺控制节点,在捕获步骤之后获得标准化工艺液流。可以观察到这种标准化,因为只要捕获柱上样至相同的目标值,进样组成的变化就会得到缓解,因为捕获步骤的洗脱池将具有相同的组成和浓度。从而,纯化工艺中的其余步骤将被标准化,这反过来将提高整体下游工艺的稳健性。

2

精纯应用

Part

4

Protein A 填料的开发历史表明,随着时间的推移,填料载量和碱稳定性得到了显著改善。尤其是碱稳定性(0.1 m NaOH)的改善,其首先是基于Protein-A B-结构域修饰的Protein A 配基 (MabSelect SuRe) 于2013年上市而实现的,标志着生物工艺Protein A填料市场新纪元的开始。从那时起,行业已经引入了多种基于Protein A C 结构域修饰版本的新配基。这些产品提供类似于原始 MabSelect SuRe 配基的碱稳定性。最近,Protein A B-结构域的进一步开发获得了比 MabSelect SuRe 更稳定的配基(高达0.5 m NaOH)。在更严苛的条件下清洁这些填料的能力可以更好地控制生物负载并延长填料的使用寿命。

毫无疑问,对于为 MAb 以外的靶点开发的亲和填料,填料载量和稳定性同样重要。然而,可以预期,开发具有更高化学稳定性的填料比开发具有更高载量的填料更容易。稳定性主要由配基组成、浓度和偶联化学决定,而填料载量与固相载体的性质有关,例如孔径、孔隙率,甚至固相载体形式。虽然提供定制亲和填料服务的公司可以获得各种标准基础基质(表 3),但这些基质可能无法为给定目标提供最佳孔结构,并且为特定靶点开发最佳基础基质可能成本高昂,尤其是时间限制。从这个角度来看,使用具有所需亲和性的配基测试尽可能多的商业化基础基质将确保可以以合理的成本快速开发出最佳的生物工艺亲和填料。

原则上,在使用传统填料以商业上可接受的工艺收率进行分离可能非常困难甚至是不可能的情况下,具有精细选择性的亲和填料也可以用作精纯填料。例如,可以从基于亲和性的纯化步骤中受益的分离挑战包括异构体的分离、目标分子的截短形式或治疗性酶的活性和非活性形式。事实上,配基发现和随后的定制亲和填料开发的最新进展表明,亲和填料可以解决这些类型的分离问题并且可以快速开发。例如,据报道,亲和填料能够分离活性和非活性形式的治疗性酶,或分离全长形式和截短形式的生长因子。这种按需提供的高特异性选择性配基可能会重新定义非平台化分子未来工艺的开发模式。该模式设想设计的填料可以选择药物并去除质量目标产品属性(QTPP) 中定义的工艺和产品相关杂质。可以设计额外的亲和填料,以在最少的步骤中获得所需的QTPP。

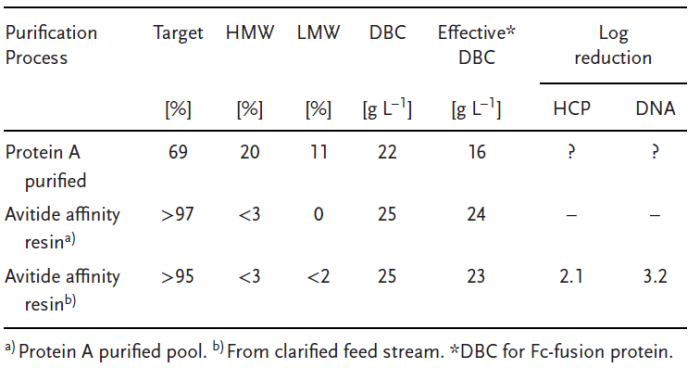

在表1中,提供了填料设计示例。纯化挑战是将 Fc 融合蛋白与密切相关的产物杂质(例如同源二聚体、高分子量物质和错配异构体)分离。最初的工艺是基于Protein A 捕获步骤开发的,随后是后续的精纯步骤,以去除剩余的HCP 和密切相关的产品杂质。后者占Protein A 洗脱池的 30%。研究开发了一种新的亲和填料,用于从Protein A 洗脱池中捕获 Fc 融合蛋白,收率 >95%,纯度为99%。有趣的是,当使用新填料作为捕获步骤时,与Protein A 相比,它显示出 1.5 倍的目标动态结合载量、38% 的纯度增加以及相同的HCP 和 DNA 清除率。

表1. 使用各种亲和填料纯化 Fc 融合蛋白的工艺选择比较

Part

5

由于其选择性、可放大性和易于工艺开发,AC现在已成为生物药工业化生产的首选技术。虽然天然蛋白质配基提供的选择性尚未与替代结合剂相匹配,例如适体或低分子量“仿生物”(即从头设计的模拟天然生物识别的亲和配基),但可以考虑使用其它类型的配基。对于无法获得天然配基的纯化任务,趋势是发现或开发基于工程稳定蛋白质或基于支架、抗体片段或更大蛋白质结构域的肽的配基。使用展示技术创建大型蛋白质或肽结合剂候选库是这一发展的基础。定制亲和配基和填料技术的出现将推动AC 在传统非平台化生物药中采用和实施的增加。

虽然本文未涵盖,但 AC 在生物工艺的其它方面也发挥着重要作用,包括质量控制分析。例如,已使用免疫亲和层析实现了用于工艺开发中质量属性分析的非抗体生物药的纯化。此外,使用Protein A 的分析性 AC 可用于在工艺开发过程中确定抗体滴度和用于其它抗体定量目的。

AC 填料的成本虽然被认为很高,但考虑到填料可以多次使用、提高整体工艺收率以及减少不合格批次的数量,以每克药品表示时,其成本实际上相当适中。因此,定制AC 概念在商业和技术平台上的成熟,将增加定制亲和填料的使用频率,提高生物药生产过程的效率并降低COG。

总之,大规模AC已经并将继续提供简化下游工艺操作的强大手段。这不仅适用于可平台化的分子,例如MAb、FAb 或 AAV,而且也适用于无法从纯化平台中受益的目标产品。在后一种情况下,为特定分子开发的生物工艺定制亲和填料将提供与基于亲和的平台工艺相关的所有好处。

本文为以下文献内容简介,详细内容,请参考原文。

原文:K.M.Lacki, F.J.Riske, Affinity Chromatography: An Enabling Technology for Large-Scale Bioprocessing. Biotechnolgy Journal, 2020, https://doi.org/10.1002/biot.201800397.

END

来源 | 网络

责任编辑 | 许飞

审核人 | 何发

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多