论复杂注射剂中溶剂蒸除对设备参数的要求

溶剂蒸除是一个较为困难的工序,因为溶剂蒸除对设备的依赖性很强,受限于国内制药设备整体水平,溶剂蒸除成为主要控制的对象,工艺中溶剂蒸除通常使用薄膜蒸发仪,本文就薄膜蒸发仪设备的内部结构进行分析,考察刮板倾角、刮板块数等刮板结构参数对薄膜蒸发器内圈波形形状和速度场的影响,从而分析成膜状态对溶剂蒸除的影响。

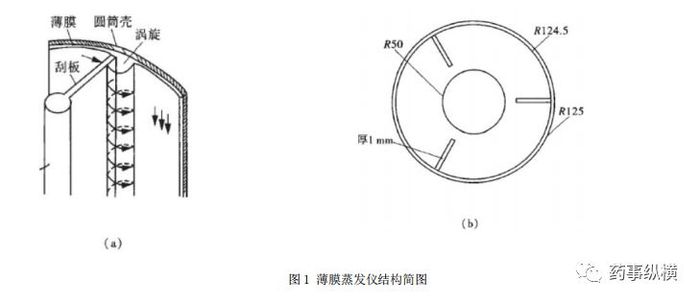

图1为薄膜蒸发器结构简图,液膜位于加热筒体和刮板之间的部分,刮膜器由3块厚度为1 mm的金属板组成,以120度均布在蒸发器内。

板结构参数影响分析

(1) 刮板倾角的改变

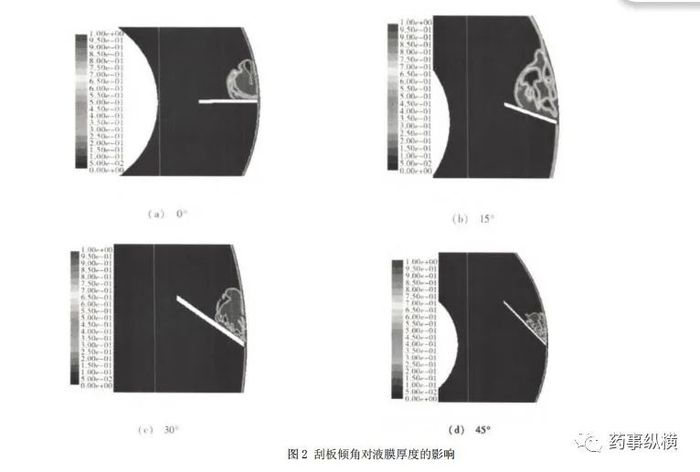

设置4个倾角水平分别为:0度,15度,30度,45度。设定薄膜蒸发器的初始液膜厚度0.75 mm,物料粘度0.3 Pa s,物料其他特性参数和水相同,刮板转速60 r/min,时间步长0.0005 S。

① 刮板倾角对液膜厚度变化的影响

不同刮板倾角时液膜厚度的变化如图2所示。可以看出,随着刮板倾角的增加,刮板前缘的圈形波出现了越来越强的波动现象,波形中有一些由于刮板搅动作用而形成的气泡,加强了气液混合的效果。随着刮板倾角持续的增加,当刮板倾角到30度,45度时,由于刮板的倾斜,刮板对液膜的剪切作用明显,在刮板附近形成非常明显的湍流流动,由于液体流道发生了变化,圈形波的形状逐渐从1/4圆变为三角形。由图进一步可知,虽然倾角的增加使得液膜内气液混合加剧,促进传热和传质,但圈形波的截面积明显减小,这势必会对薄膜蒸发器的生产能力造成一定的影响。所以刮板倾角和进料量之间存在一个合理的搭配。

② 流速分布的变化

图3示出不同刮板倾角下径向速度的分布。可以看出,当刮板倾角为15度时,圈形波内回流现象最明显,随着刮板倾角的继续加大,回流现象逐渐减弱。液膜内径向速度则随着刮板倾角的增大而增大,这是由于倾斜的刮板对圈形波内流体有迫使其流向壁面的作用力,倾角越大、作用力越强,这在加强径向混合传质方面具有重要的作用。

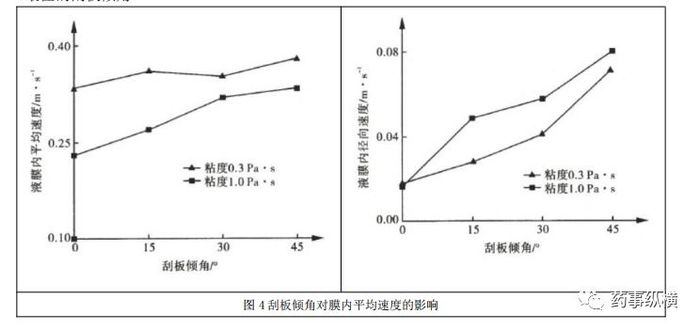

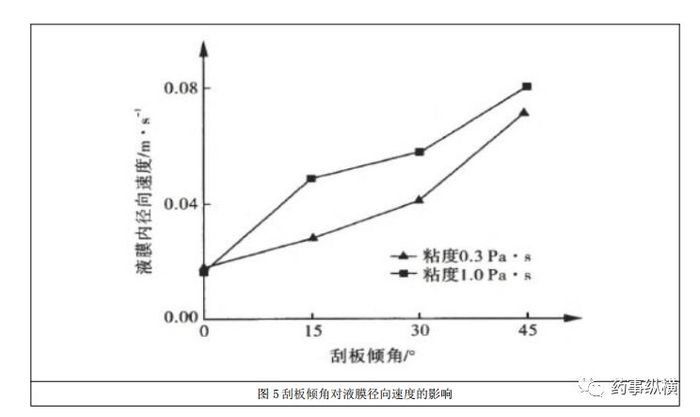

上图物料粘度均为0.3 Pa·s,为了进一步讨论刮板结构对高粘度物料液膜流场的影响,将料液粘度改为1.0 Pa·s,其他参数不变。图4,5展示出了两种粘度下,刮板倾角对液膜内平均速度和径向速度的影响。可以看出,刮板倾角的改变对膜内平均速度的影响较小,但是倾角的改变对液膜内径向速度的影响较大,对于高粘度料液,刮板倾角增大,液膜径向速度增加比较明显,因此,适当增加刮板的倾角可以加剧液膜的径向混合,增大薄膜蒸发器的传热传质效率,但是过大的倾角会使圈形波的尺寸减小,减少薄膜蒸发器内的存液量。在特定操作参数下,存在最佳的刮板倾角。

上图物料粘度均为0.3 Pa·s,为了进一步讨论刮板结构对高粘度物料液膜流场的影响,将料液粘度改为1.0 Pa·s,其他参数不变。图4,5展示出了两种粘度下,刮板倾角对液膜内平均速度和径向速度的影响。可以看出,刮板倾角的改变对膜内平均速度的影响较小,但是倾角的改变对液膜内径向速度的影响较大,对于高粘度料液,刮板倾角增大,液膜径向速度增加比较明显,因此,适当增加刮板的倾角可以加剧液膜的径向混合,增大薄膜蒸发器的传热传质效率,但是过大的倾角会使圈形波的尺寸减小,减少薄膜蒸发器内的存液量。在特定操作参数下,存在最佳的刮板倾角。

(2) 刮板数的改变

设定薄膜蒸发器的初始液膜厚度0.75 mm,粘度1.0 Pa·s,物料其他特性参数与水相同,刮板块数分别为2,3,4,5,转速60 r/min,时间步长0.0005 s。

① 刮板块数对液膜厚度变化的影响

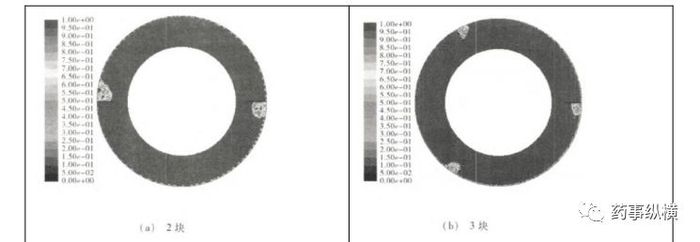

图6示出了不同刮板数时液膜形状分布。可以看出,随着刮板块数的增加,刮板前缘的圈形波出现了越来越强的波动现象,圈形波中气相部分不断增加。另外,还可以看出,随着刮板数的不断增加,其前缘的液膜不断被刮板带走,或者在刮板的推动下,液膜向外飞溅的趋势越来越明显。

② 流速分布及湍动能的变化

② 流速分布及湍动能的变化

图7,8展示出了不同粘度下,刮板数目对液膜内平均速度和湍动能的影响。可以看出,各粘度条件下,液膜内平均速度均随刮板数的增加而增大,且变化趋势基本一致,当物料粘度较低时,在刮板的刮擦作用下,液膜极易发生飞溅,湍流区域减少,不利于液膜的蒸发,当粘度为0.3 Pa·s,刮板数大于2时,湍动能急剧减小;当粘度为1.0 Pa·s,刮板数大于4时,液膜内湍动能急剧减小,但液膜内平均速度并没有减小。

进一步由图6可以看出,当刮板数大于4时,圈形波内的液膜发生了严重的飞溅,并没有和壁面上的液膜进行混合,不利于物料之间的传热与传质。所以适当地增加刮板的数目可以提高圈形波内的平均速度,增加液膜的湍动,从而有利于传热与传质,同时也可以提高薄膜蒸发器的生产能力,但是过多的刮板会产生液膜的飞溅,反而不利于物料的传热与传质,造成能量的浪费。最佳刮板数为4块。综上所述,合理的刮板数目有利于薄膜蒸发仪效率的提高。

综上所述:

综上所述:

(1)增加刮板的倾角可以增大液膜的径向速度,从而促进液膜的径向混合,但是倾角增大的同时圈形波的截面积变小,降低了薄膜蒸发器的生产能力。

(2)增加刮板的数目,圈形波内的平均速度增大,湍动增强,但是当刮板数量过多时,液膜出现了严重的飞溅,此时湍动能减小,不利于物料之间的传热与传质。

对于薄膜蒸发器必须选择合理的刮板倾角和数目,以提高蒸发效率及增大料液在腔体内的覆盖率,从而达到溶剂的有效蒸除。

邵丽竹

何发

热点文章

-

制药分离技术在生物制药中的应用与探究

2025-12-12

-

中国药典2025年版“药品包装用塑料材料和容器指导原则”的框架体系与核心内容解析

2026-02-04

-

压片制粒生产各过程关键因素之考量

2025-12-22

-

药品共线生产中的清洁验证与风险管控

2025-12-25

-

生物制品分段委托生产情形下的持有人质量管理体系关注点探讨

2025-12-16

-

制药行业未来趋势洞察:数智化、个性化、可持续与全球化重塑产业格局

2025-12-10

-

底喷微丸包衣工艺参数对包衣效果的影响分析

2025-12-04

-

基于CFD仿真技术的灌装机充氮装置设计优化

本文以某制药产线的灌装机设备为研究对象,采用计算流体动力学(CFD)仿真技术对充氮装置的充氮性能进行分析,并结合分析结果对氮幕结构进行了优化设计。随后,针对优化方案进行性能仿真验证,结果显示优化后的顶空残氧量降低至0.252%。为了进一步验证优化方案的实际效果,将优化方案应用于实际产线进行性能测试,测得的顶空残氧量为0.68%,这一结果满足了小于1%的要求,表明其充氮保护性能已达到国际先进水平。

作者:王志刚、刘依宽、刘佳鑫

-

药品密封性检测 :用户需求与优化

-

可控冻融系统在生物原液上的应用

-

人用疫苗生产数字化转型

-

药包材生产质量管理的进阶策略

-

药厂洁净区域风量和压差的控制策略

评论

加载更多